01.08.2023 - Oliver Hagenlocher - Noticias

ELC 6 de EMAG LaserTec: Perfeccionamiento del proceso de soldadura en el eje del rotor ensamblado

Las ventas de coches eléctricos van en aumento, y a un ritmo enorme en todo el mundo. La Agencia Internacional de la Energía (AIE), por ejemplo, calcula que este año se venderán 14 millones de e-vehículos, lo que corresponde a un aumento de ventas del 35% respecto al año anterior. De este modo, su cuota en el mercado automovilístico total es ya de casi una quinta parte. En consecuencia, la producción de componentes centrales del motor eléctrico, como el eje del rotor, se está convirtiendo en el centro de atención de los planificadores de producción. Éstos buscan soluciones innovadoras "de un único proveedor" con las que el componente pueda procesarse de forma especialmente eficiente y fiable en cantidades cada vez mayores. EMAG LaserTec es actualmente un ejemplo en el mercado con su máquina de soldadura láser ELC 6: en la máquina, los procesos de unión, precalentamiento y soldadura se combinan de forma compacta en un eje de rotor ensamblado, con su sistema de mesa giratoria que garantiza tiempos de ciclo óptimos. Los visitantes de la feria EMO de Hannover, que se celebrará del 18 al 23 de septiembre, podrán descubrir cómo es exactamente este sistema de fabricación y qué posibilidades ofrece en el stand del Grupo EMAG, en el pabellón 17, C 34.

Imágenes

Gran libertad en el diseño de los componentes, además de un peso especialmente bajo y costes de material decrecientes gracias a su construcción hueca: bajo estos auspicios, los ejes de rotor ensamblados avanzan en la e-movilidad. Al mismo tiempo, este "corazón" del motor eléctrico debe soportar cargas especialmente elevadas, ya que ahora es posible alcanzar velocidades de hasta 20.000 rpm. En comparación con un árbol de levas de un motor de combustión, por ejemplo, ¡este valor es muchas veces superior! Por lo tanto, la producción de Rotores huecos ensamblados siempre tiene que ver con la tolerancia de fabricación: deben evitarse a toda costa incluso los desequilibrios mínimos, ya que pondrían en peligro la vida útil del motor. Además, el proceso debe dar como resultado un componente muy estable.

En este contexto, ¿cómo puede establecerse una producción eficiente que realice cantidades crecientes de forma segura para el proceso ante un mercado en expansión? Una respuesta a esta pregunta conduce directamente a la innovadora tecnología de EMAG LaserTec, ya que la empresa con sede en Heubach, cerca de Aalen, Alemania, ya puede presumir de una impresionante historia de éxitos en torno a la soldadura por láser, indispensable para "construir" el eje del rotor de dos piezas. Todos los principales fabricantes de automóviles tienen en uso los sistemas asociados con la abreviatura "ELC" (EMAG Laser Cell) en diversas áreas de aplicación. La clave del éxito es un alto nivel de competencia como proveedor de sistemas: EMAG LaserTec conoce toda la secuencia de producción de los respectivos componentes y desarrolla la cadena de procesos completa sobre esta base. Para el cliente, la planificación de nuevas instalaciones de producción o la ampliación de las existentes se simplifica enormemente. Además, todo el proceso se basa en la construcción modular de máquinas de EMAG, que incluye un gran número de componentes de eficacia probada. Por ello, estas instalaciones y sus procesos son excepcionalmente estables y eficientes en todos los detalles.

Todos los procesos en rápido cambio

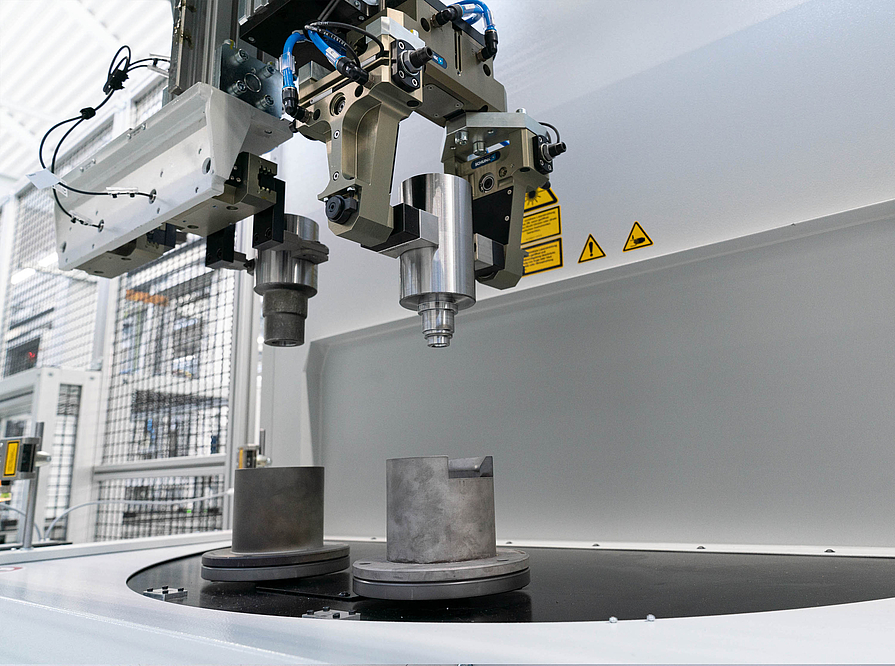

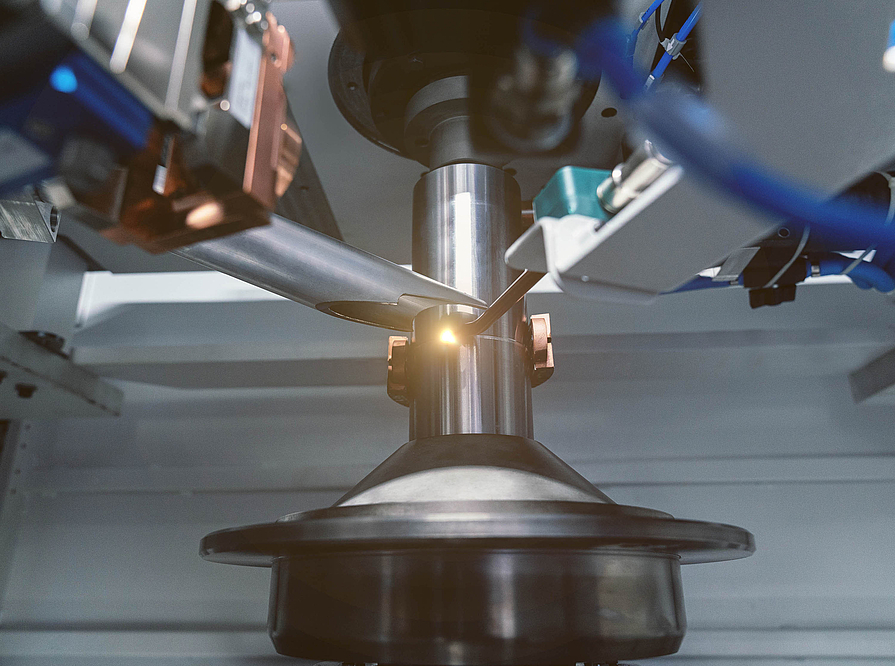

Precisamente esta calidad es la que los especialistas en láser del sur de Alemania llevan tiempo aportando a la producción de ejes de rotor ensamblados. La máquina ELC 6 es el centro de todo ello: una solución altamente eficaz para unir las dos mitades del componente, con manipulación de piezas, precalentamiento y unión, así como soldadura, que tienen lugar en rápida sucesión y perfectamente sincronizados mediante mesa giratoria. La energía concentrada y dosificada con precisión del rayo láser permite una alta velocidad de soldadura con distorsiones mínimas en el componente soldado. Un vistazo a los detalles revela el rendimiento de la máquina, desarrollada especialmente para componentes del tren motriz con costuras circulares:

- Antes de cargar las piezas individuales en la ELC 6, las piezas se limpian con láser. Para ello, EMAG LaserTec ofrece la máquina de limpieza por láser LC 4, que puede interconectarse de forma óptima con la ELC 6 y garantiza así una integración perfecta de la línea.

- En el siguiente paso del ELC 6 (precalentamiento y unión), la tecnología de inducción garantiza primero una temperatura de procesamiento ideal en el componente antes de unir los dos componentes.

- Antes de soldar, se comprueba la posición del cordón de soldadura y se reajusta la posición del componente. El contorno se escanea con precisión y los datos se comunican a la óptica de soldadura y a los ejes NC.

- Durante el proceso de soldadura posterior, la pieza dispuesta verticalmente gira, mientras que la óptica láser sólo se desplaza radialmente hacia la pieza. De este modo, el proceso de soldadura con su energía focalizada tiene lugar prácticamente desde el lateral en la costura circunferencial. Un pirómetro controla la temperatura del proceso.

- Tras la soldadura, la pieza se transporta fuera de la máquina mediante un movimiento giratorio de la mesa giratoria y se descarga mediante un robot.

En conjunto, esta solución tiene una enorme velocidad de producción, entre otras cosas porque la máquina con su mesa giratoria se carga y descarga durante la soldadura (y, por tanto, en paralelo con el tiempo de producción). Además, los distintos subprocesos están perfectamente sincronizados. El principio "óptica fija/pieza móvil" garantiza una elevada seguridad de funcionamiento. Además, EMAG LaserTec diseña esta solución de forma muy flexible para los clientes en términos de tecnología, rendimiento y automatización, por lo que en la ELC 6 se pueden procesar piezas de trabajo de hasta una altura máxima de 300 milímetros.

Toda la solución de un solo proveedor

En principio, EMAG cuenta con una amplia cartera de tecnología en este campo de aplicación, ya que los constructores de máquinas ya han desarrollado diversas soluciones para la unión posterior del paquete del eje del rotor y la chapa del rotor, por ejemplo, así como para el volteo de alta precisión de este paquete. Lo mismo ocurre con el torneado, el tallado de engranajes y el rectificado de las dos piezas individuales del eje del rotor antes de la soldadura. En cuanto a la técnica de automatización que garantiza el transporte entre las máquinas, EMAG se adapta a las ideas del cliente. Por ejemplo, se utilizan pórticos de línea, células de apilado, transportadores de acumulación o el sistema TrackMotion propio de EMAG - en cualquier caso, el sistema completo se beneficia de la uniformidad de las máquinas utilizadas con sus interfaces optimizadas. El resultado final son soluciones completas para el cliente. EMAG es el único interlocutor necesario durante la planificación, la realización y el mantenimiento. La competencia tecnológica y la experiencia garantizan una cadena de procesos perfecta con extrema rapidez y alta seguridad.

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication