14/11/2025 - Presse

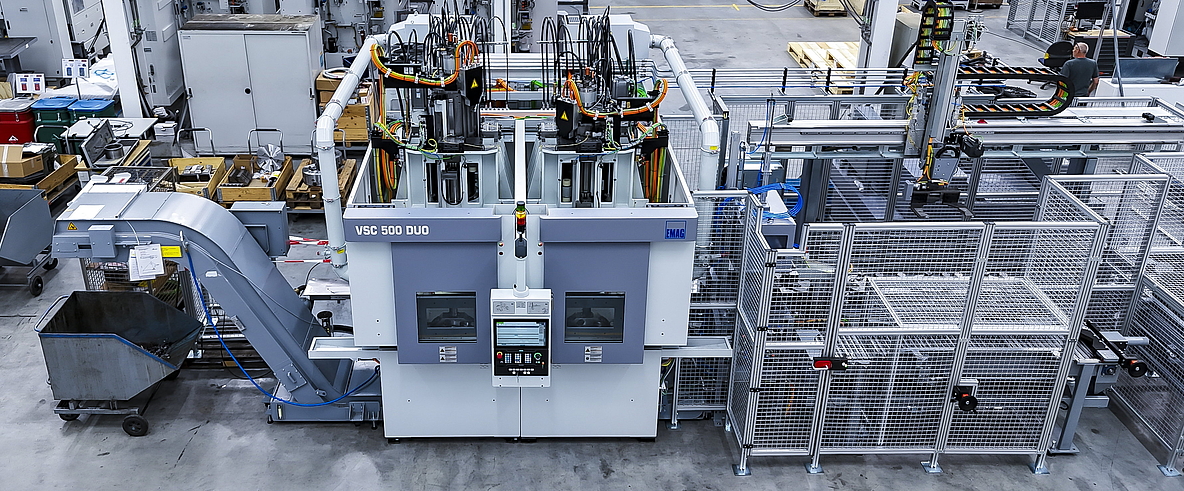

VSC 500 et VSC 500 DUO d'EMAG : Perfectionner les processus de tournage sur des composants de camions de poids conséquent et de grande taille

Le marché des véhicules utilitaires est à la veille de grands changements : Les propulsions électriques à batterie et à hydrogène devraient prendre le relais dans quelques années et remplacer partiellement le véhicule à combustion classique, selon le souhait des politiques. Mais pour cela, les modèles nécessaires doivent encore être produits en grandes quantités. Face à cela, la production de véhicules utilitaires est au centre des préoccupations des planificateurs. Ils recherchent des solutions de production efficaces et légères pour des composants relativement lourds. Le groupe EMAG montre à quoi elles peuvent ressembler avec une nouvelle édition des célèbres machines pick-up VSC 500 et VSC 500 DUO : elles se chargent d'elles-mêmes et assurent ensuite un usinage complet en un ou deux serrages. De plus, leur construction assure vitesse, précision et sécurité des processus. De quoi s'agit-il en détail et quelles sont les nouveautés ?

Images

Qu'il s'agisse de moyeux de roue, de manchons, de roues coniques ou de disques de frein, les composants lourds et de grande taille utilisés dans la production de véhicules utilitaires représentent un défi particulier. Par exemple, sur les tours horizontaux, le chargement manuel prend beaucoup de temps, les solutions occupent beaucoup de place et la mise en place de portiques de chargement génère des coûts d'investissement élevés. Dans ce contexte, la série VSC d'EMAG marque depuis des années des points particuliers, car le chargement et le déchargement de l'espace de travail s'effectuent ici simplement par une broche pick-up intégrée. Il est ensuite possible d'exécuter de nombreux processus différents en un seul serrage, tandis que la mesure intégrée assure la sécurité du processus. Pour les pièces d'un diamètre maximal de 440 millimètres et d'une longueur maximale de 250 millimètres, la VSC 500 est la référence, la machine étant également utilisée en dehors du marché des véhicules utilitaires. Une qualité technologique décisive est son énorme puissance de broche de 80 kilowatts (à 40 % ED) et de 1100 newton-mètre. Pour des performances d'enlèvement de copeaux encore plus élevées, une broche de 92 kilowatts (à 40 % d'ED) et 2.530 newton-mètre est également disponible.

La qualité de la construction mécanique pour plus de précision

La qualité réelle de cette technologie se révèle en regardant les éléments typiques de la construction mécanique d'EMAG : ainsi, le corps de base est en minéralite®, qui présente un amortissement 8 fois supérieur à la fonte grise, ce qui entraîne directement une meilleure durée de vie des outils. "À cela s'ajoute un principe de guidage hydrostatique sur l'axe Z", explique Peter Gröner de la Business Unit Tournage chez EMAG. "Le cylindre de guidage se déplace alors dans un film d'huile, ce qui apporte une plus grande stabilité, par exemple lors de l'usinage de pièces traitées (tournage dur)". La forme symétrique de la machine est tout aussi prépondérante. Celle-ci assure un flux de force fermé et réduit les influences thermiques. "Au final, les utilisateurs bénéficient d'un processus avec une grande précision permanente, car les efforts de coupe entrent en jeu de manière symétrique", résume Gröner. La tourelle porte-outils assure en plus une flexibilité maximale, car elle peut recevoir jusqu'à douze outils, chaque position pouvant également être équipée d'un porte-outil entraîné. Il n'y a donc aucun problème pour combiner par exemple différents processus de tournage avec des processus de perçage. C'est un avantage décisif pour les productions à grand volume, comme l'explique Peter Gröner. "La pièce peut être produite en beaucoup moins de temps et avec moins de manipulations. Les différentes étapes se déroulent directement les unes après les autres, à la seconde près".

Si l'on demande à ce stade des composants devant subir différentes opérations d'usinage par enlèvement de copeaux, EMAG présente tout un ensemble de possibilités. Il y a d'abord la machine VSC 500 DUO déjà mentionnée ci-dessus . Elle dispose de deux espaces de travail avec des bâtis séparés, ce qui empêche la transmission des vibrations d’un coté à l’autre pendant le processus d’usinage. Par conséquent, il est par exemple possible d'usiner une pièce sur deux côtés en deux serrages séparés (OP 10 et OP 20). Entre les serrages, la pièce est retournée en temps masqué à l'aide d'un dispositif de retournement. Il est également possible de terminer deux pièces identiques en parallèle dans un seul serrage, par exemple pour augmenter le rendement. En outre, toutes les machines VSC peuvent être combinées très facilement en lignes de production complexes, car la technologie pick-up constitue une base idéale pour cela : Elle s’occupe de manière autonome du chargement "interne" de l'espace de travail, ce qui fait que l'automatisation de la ligne (par exemple par chargeur à portique ou robot) doit seulement assurer la liaison entre ces machines.

La nouvelle génération marque des points avec une grande accessibilité

Il reste finalement la question des nouveautés pour toutes les machines VSC, car EMAG a revu toute la gamme il y a quelque temps. "Dans l'ensemble, il s'agissait surtout d'augmenter encore l'accessibilité à la machine et d'améliorer en même temps la protection du poste de travail", résume Peter Gröner. Ainsi, la machine est par exemple ouverte vers le haut lorsque la porte avant est ouverte, ce qui facilite grandement l'accès. Une plate-forme de maintenance facile à monter permet au personnel de maintenance d'accéder facilement au chariot du portique. Un soufflet est tout aussi utile en tant que couverture complémentaire de la poupée : il assure l'étanchéité de l'espace de travail, notamment pendant le chargement et le déchargement. "De cette manière, la machine est plus étanche par rapport à l'extérieur, ce qui se ressent naturellement dans l'utilisation quotidienne", explique Gröner. "Globalement, les clients bénéficient de processus productifs et de haute précision, et pas seulement dans la production de véhicules utilitaires. La machine est utilisée partout, là où des composants lourds et de grande taille doivent être usinés avec des solutions de production efficaces".