29/01/2026 - Oliver Hagenlocher - Témoignages clients

Le Retrofit comme approche stratégique dans la fabrication : VSC 400 DDS dans la fabrication en petite série d'engrenages de précision chez EWS Weigele

Le rétrofit des machines est souvent considéré comme une solution de secours - un compromis entre un budget limité et le souhait de disposer d'une technique de fabrication moderne. L'entreprise EWS Weigele GmbH & Co. KG d'Uhingen montre toutefois que cette vision des choses est insuffisante. En collaboration avec EMAG, l'entreprise a modernisé de manière ciblée une VSC 400 DDS et l'a adaptée à ses exigences de fabrication personnalisées. Cela a permis de créer une solution de fabrication qui, en termes de sécurité des processus, de disponibilité et de rentabilité, est au moins équivalente à un nouvel investissement. La différence décisive : le retrofit n'a pas été choisi par nécessité, mais comme stratégie technologique consciente.

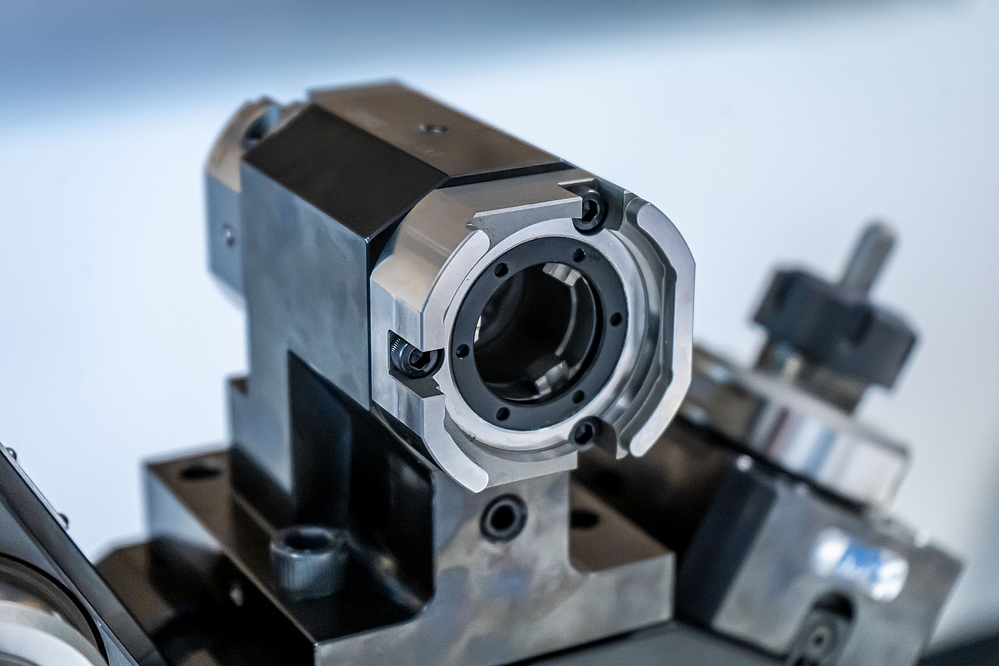

Images

Stratégie Retrofit : la disponibilité comme facteur de compétitivité

EWS Weigele fabrique des systèmes de porte-outils de haute précision avec un taux de fabrication interne de 90 à 95% - de la matière première au produit assemblé. Un élément essentiel de cette chaîne de production est la fabrication de roues coniques et de roues cylindriques pour les unités d'outils motorisés. La structure typique de la taille des lots est de deux à cinq pièces par commande.

Avec ce haut niveau d’intégration, chaque arrêt de machine a un impact direct sur la capacité de livraison. Lorsque la production existante de roues dentées a dû être modernisée, la question centrale n'était pas seulement "quelle technologie ?", mais surtout "à quelle vitesse ?".

La décision de rétrofiter la VSC 400 DDS était basée sur un calcul clair : le délai de livraison pour une machine neuve comparable aurait été de huit à douze mois, plus plusieurs semaines pour la mise en service et la qualification du processus. Le retrofit permettait de reprendre la production après quelques semaines. La structure mécanique de base de la machine était intacte, les collaborateurs connaissaient bien le concept de la machine - des conditions idéales pour une modernisation rapide.

Mise à niveau technologique : automatisation et pick-up

Le retrofit comprenait une modernisation technologique complète tout en conservant la structure mécanique de base :

Commande numérique : remplacement par un système CNC actuel avec des fonctions étendues et des interfaces pour la saisie des données de fabrication. La nouvelle commande permet une intégration directe dans le système numérique de gestion de la production.

Interfaces d'automatisation : Adaptation des interfaces côté machine au système de changement rapide Varia utilisé en usine et à l'alimentation des pièces par un convoyeur rotatif.

Les coûts d'investissement se sont élevés à environ 70 pour cent d'une machine neuve comparable - avec une capacité technologique complète.

Principe du pick-up : stabilité du processus grâce au guidage mécanique

Le VSC 400 DDS est basé sur le concept du tour vertical avec broche pick-up. La pièce à usiner n'est pas chargée manuellement ou par un robot dans un mandrin, mais elle est prise par la broche de travail elle-même à partir d'une position définie. La roue dentée est positionnée sur une palette sur le convoyeur circulaire. La broche de travail saisit la pièce depuis la station de pick-up et la transporte dans l'espace de travail.

Ce processus élimine les imprécisions de chargement. La précision de répétition de la prise de pièce est de l'ordre de quelques microns, car le positionnement est défini mécaniquement par la géométrie de la palette . Contrairement aux systèmes robotisés avec préhenseurs, les erreurs de chargement dues à la pollution, au mélange des pièces ou aux erreurs de reconnaissance sont exclues de par la conception.

La stabilité du processus se vérifie dans la pratique : chez EWS, l'usinage dur complet des roues dentées est réalisé sur la VSC 400 DDS - tournage dur avec des outils PCD ou CBN, rectification des surfaces fonctionnelles définies et finition. Des lots de plusieurs dizaines de pièces sont fabriqués sans mesure fréquentielle. Les tolérances requises sont respectées sur l'ensemble du lot.

Système de changement rapide Varia : des temps de préparation de l'ordre de la minute.

Pour des lots de deux à cinq pièces et des temps d'usinage de 4 à 7 minutes par pièce, le temps d'usinage pur par lot est compris entre 20 et 100 minutes. Des temps d'équipement classiques de deux heures réduiraient la rentabilité à néant.

EWS utilise son propre système de changement rapide Varia, disponible en trois tailles normalisées (VX3, VX4, V5). Le système est basé sur un verrouillage à baïonnette avec un couple de serrage défini. La précision de répétition est de l'ordre de quelques microns. Les outils statiques et les outils entraînés peuvent tous deux être pris en charge.

Le changement d'outil s'effectue selon une procédure bien pensée : Pendant que la machine fonctionne, les outils pour la commande suivante sont montés dans des supports Varia à l'extérieur de la machine, mesurés et placés dans un présentoir. Les données des outils sont transmises au système de commande. La programmation FAO s'effectue avec des jumeaux numériques des outils, de sorte que les contrôles de collision sont déjà effectués avant le changement physique.

Une fois la commande en cours terminée, les outils sont retirés du présentoir et placés dans les positions de la tourelle via le système à baïonnette. Le processus de changement mécanique dure quelques secondes par outil. Le temps d'arrêt de la machine lors du changement de commande est réduit à 5 à 10 minutes pour une tourelle complète.

Automatisation : trois heures de fonctionnement sans opérateur

Le système de convoyage circulaire peut contenir des pièces pour un fonctionnement sans opérateur pendant trois heures. Les pièces se trouvent sur des palettes qui garantissent une surface d'appui et un positionnement définis. L'opérateur équipe le convoyeur au début de l'équipe et peut se consacrer à d'autres activités pendant le temps d'usinage.

Cette forme d'"automatisation flexible" permet un fonctionnement économique des machines, même pour des lots de petite taille - une différence décisive par rapport à l'automatisation des grandes séries, où les systèmes dédiés ne sont amortis que sur des quantités élevées.

Commande numérique de la fabrication : du système FAO à la machine

La fabrication est basée sur un processus numérique continu. Chaque outil et chaque porte-outil existe comme jumeau numérique dans le système. Les programmes CN sont créés avec un logiciel FAO, en utilisant non pas des géométries d'outils abstraites, mais les modèles numériques exacts des porte-outils réellement utilisés.

Cela permet de vérifier les collisions dès la phase de programmation, d'optimiser les parcours d'outils sur la base des dimensions réelles des outils et de générer automatiquement les données de préparation. L'opérateur reçoit une liste de préparation numérique qui lui indique exactement quels outils doivent être préparés et dans quel ordre. Cette procédure minimise les erreurs de préparation et réduit considérablement le temps de formation des nouveaux collaborateurs.

Assurance qualité grâce à la stabilité du processus

Chez EWS, la qualité n'est pas assurée par la mesure, mais par la stabilité du processus. La combinaison de la stabilité du processus du principe pick-up, de la répétabilité du système d'outils Varia et de la stabilité thermique de la machine verticale permet de fabriquer des engrenages avec des tolérances de l'ordre du micromètre - sans contrôle à 100 pour cent.

La capabilité statistique du processus est surveillée par des contrôles aléatoires réguliers. Ce n'est que lorsque les valeurs mesurées montrent que le processus est stable que l'on renonce aux contrôles individuels. Cette stratégie de fabrication réduit considérablement le temps de passage et les coûts d'assurance qualité.

Le retrofit, un choix technologique conscient

Le projet EWS le montre : le retrofit n'est pas une solution de secours, mais peut être une alternative techniquement et économiquement supérieure à un nouvel investissement - en particulier lorsque la structure mécanique de base peut encore être utilisée pendant des décennies. Les principaux aspects bénéfiques :

Disponibilité : reprise de la production après des semaines au lieu de mois. Un facteur concurrentiel décisif en cas de taux d'intégration élevé.

Sécurité des processus : le principe du pick-up élimine les imprécisions de chargement. Des tolérances serrées sont respectées sans mesure intermédiaire.

Flexibilité : le système de changement rapide réduit les temps de préparation à quelques minutes. Les changements fréquents de produits deviennent rentables.

Rentabilité : coûts d'investissement à environ 70%d'une machine neuve pour des performances comparables.

Durabilité : prolongation de la durée de vie de la machine de 10 à 15 ans avec une consommation de ressources nettement réduite.

Pour les entreprises de fabrication avec une production en petites séries, des exigences de qualité élevées et un niveau élevé de fabrication en interne, le concept offre une approche éprouvée en pratique pour la modernisation de la technique de fabrication.

À propos de EWS Weigele GmbH & Co. KG

EWS Weigele GmbH & Co. KG, dont le siège est à Uhingen, développe et fabrique des systèmes de porte-outils de haute précision pour les machines-outils à commande numérique. Avec un taux de fabrication propre pouvant atteindre 95%, EWS fabrique tous les composants dans sa propre usine, de la matière première au porte-outil de précision assemblé. L'entreprise mise résolument sur des processus de fabrication numérisés et des systèmes de changement rapide modulaires pour réaliser une flexibilité maximale avec des lots de petite taille.

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication