Rifling con el PO 3000 IP: mecanizado interno preciso mediante el estriado ECM

Fabricación de cañones con estriado ECM

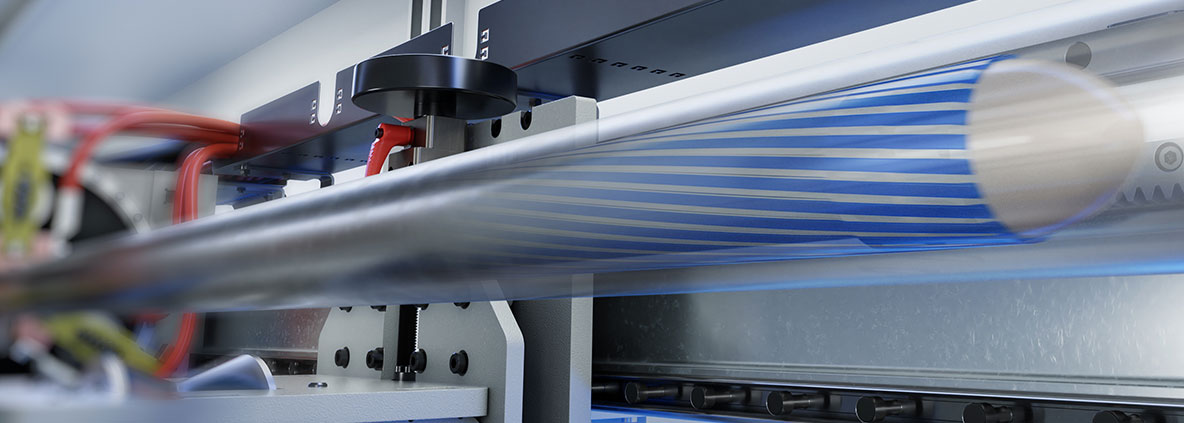

La fabricación de cañones con perfiles de campos y estrías (rifling) requiere máxima precisión, repetibilidad y confiabilidad en el proceso. La PO 3000 IP de EMAG ECM ofrece una solución de mecanizado interno electroquímico para tubos con perfil de estriado: sin contacto mecánico, con desgaste mínimo de herramienta y alta reproducibilidad.

La PO 3000 IP está diseñada específicamente para aplicaciones en tecnología militar. Permite procesar tubos con diámetros internos de hasta 63 mm y longitudes de hasta 9,000 mm, lo que la hace ideal para la producción de cañones de calibres pequeños y medianos, como los utilizados en sistemas de defensa aérea, armas de infantería, helicópteros y aeronaves.

Ventajas del proceso de estriado ECM con la PO 3000 IP

1. Mecanizado sin contacto con ECM

El estriado se lleva a cabo mediante mecanizado electroquímico (ECM), un proceso sin contacto mecánico entre herramienta y pieza. Esto ofrece ventajas clave:

- Sin fuerzas de corte ni efectos térmicos

- Desgaste mínimo del cátodo

- Sin microfisuras ni cambios estructurales en el material

2. Máxima precisión geométrica

La forma del cátodo define el perfil interno con tolerancias de hasta centésimas de milímetro. Incluso perfiles complejos como Gain-Twist pueden realizarse. El proceso se adapta fácilmente a diferentes calibres, longitudes de paso y geometrías de estriado, según los requerimientos del cliente.

3. Mecanizado de materiales duros y templados

A diferencia de los procesos convencionales, como el brochado o el forjado con martillo, el estriado ECM es independiente de la dureza de la pieza. Incluso las aleaciones de alta resistencia y templadas pueden mecanizarse sin restricciones.

4. Reducción significativa del tiempo de proceso

Un tubo de 3 m con 22 mm de diámetro interno puede estriarse en aproximadamente 35 minutos, mucho más rápido que el brochado, que puede tardar horas y requiere múltiples cambios de herramienta.

5. Sin necesidad de retrabajo

El perfil interno queda completamente terminado: sin zonas afectadas por calor, sin sobre material y sin procesos de corrección posteriores.

¿Por qué elegir ECM para el proceso de estriado?

A diferencia de los métodos convencionales de estriado, como el brochado o el forjado en frío, el proceso ECM destaca por su bajo impacto en el material y su alta flexibilidad.

| Proceso | Ventajas de ECM (PO 3000 IP) | Desventajas de métodos convencionales |

|---|---|---|

| Desgaste de la herramienta | Desgaste mínimo, calidad constante | Alto desgaste, necesidad frecuente de reemplazo |

| Variedad de materiales | Compatible con todos los materiales conductivos | Limitado de ciertos materiales |

| Libertad geométrica | Posibilidad de perfiles complejos como Gain-Twist | Geometrías limitadas |

| Longitud de procesamiento | Hasta 3m, escalable opcionalmente hasta 9m | Generalmente limitado, requiere mucho espacio |

| Postproceso | No es necesario | A menudo es necesario volver a pulir y enderezar |

Escalabilidad y preparación para el futuro

La tecnología ECM puede escalarse fácilmente para trabajar con calibres mayores y tubos más largos, incluyendo diámetros internos de hasta 150 mm y longitudes superiores a 6 m. Esto la hace ideal para aplicaciones avanzadas como sistemas de artillería o componentes de perforación en la industria petrolera. La PO 3000 IP no solo responde a las necesidades actuales, sino que también está preparada para futuros desafíos y nuevos sectores industriales.

Datos técnicos de la PO 3000 IP

| Parámetro | Especificación |

|---|---|

| Tecnología | ECM (mecanizado electroquímico) |

| Aplicación | Estriado de tubos de cañón |

| Longitud de la pieza | De 1.000 mm a 3.000 mm |

| Diámetro interno | 20 mm a 63 mm |

| Diámetro externo | Hasta aprox. 121 mm (mayores diámetros disponibles bajo pedido) |

| Velocidad de avance | Hasta 100 mm/min |

| Tiempo de ciclo (ejemplo tubo de 3.000 mm de longitud) | Aprox. 35 minutos |

| Carga | Desde la parte superior, por ejemplo, con grúa |