30.06.2025 - Oliver Hagenlocher - Noticias

VLC 450 DG de EMAG: Perfeccionamiento del revestimiento duro de discos de freno en el proceso de rectificado

El disco de freno del futuro para automóviles está recubierto: la única forma de cumplir con los límites de partículas establecidos por la norma Euro 7. Además, la superficie de frenado está protegida contra la corrosión y el desgaste. Pero, ¿qué proceso de fabricación puede garantizar que esta calidad se logre de manera fiable en la producción a gran escala? Con la máquina VLC 450 DG y la combinación de revestimiento por láser y posterior el esmerilado plano de doble cara, EMAG tiene la respuesta perfecta. Este último proceso es un factor clave en la productividad, ya que los revestimientos plantean grandes exigencias al proceso de rectificado. ¿Qué hace especial a la VLC 450 DG de EMAG?

Imágenes

Llega la norma Euro 7 y con ella límites muy estrictos para la abrasión de neumáticos y el sistema de frenado. A partir de 2035, los automóviles sólo podrán emitir alrededor de tres miligramos de partículas finas por kilómetro, lo que equivale a una reducción drástica, ya que hoy en día este valor es de hasta 40 miligramos por kilómetro, dependiendo del vehículo. Pero, ¿cómo se puede lograr esto tecnológicamente? La respuesta de los desarrolladores de la industria automotriz es: recubrir los discos de freno con materiales duros. El revestimiento por láser, en particular, de EMAG abre muchas posibilidades: se introduce el material de matriz y un carburo duro en una herramienta láser, que los funde con la superficie precalentada del disco. De este modo, primero se aplica una capa adhesiva y posteriormente de una capa de protección contra el desgaste, al menos en el caso de los llamados sistemas de dos capas. Algunos desarrolladores optan por una solución de una capa (monocapa) especialmente para los ejes traseros en vehículos compactos. Sin embargo, surge una pregunta clave: ¿cómo integrar este enfoque en una solución de producción a gran escala, incluyendo los procesos de rectificado que proporcionan la superficie final del disco? "Esta pregunta es nuestra máxima prioridad", explica Jannik Röttger, director de Tecnología de Rectificado de EMAG. "Nuestro valor diferencial radica en que no solo dominamos el proceso de torneado y el de soldadura láser en máquinas de EMAG, sino que también optimizamos el proceso de rectificado desde el inicio. La clave es configurar el torneado y los parámetros de recubrimiento de manera que se logren tiempos de rectificado mínimos y un bajo desgaste de la muela abrasiva, sin comprometer la calidad del componente."

Perfeccionamiento de los procesos de rectificado

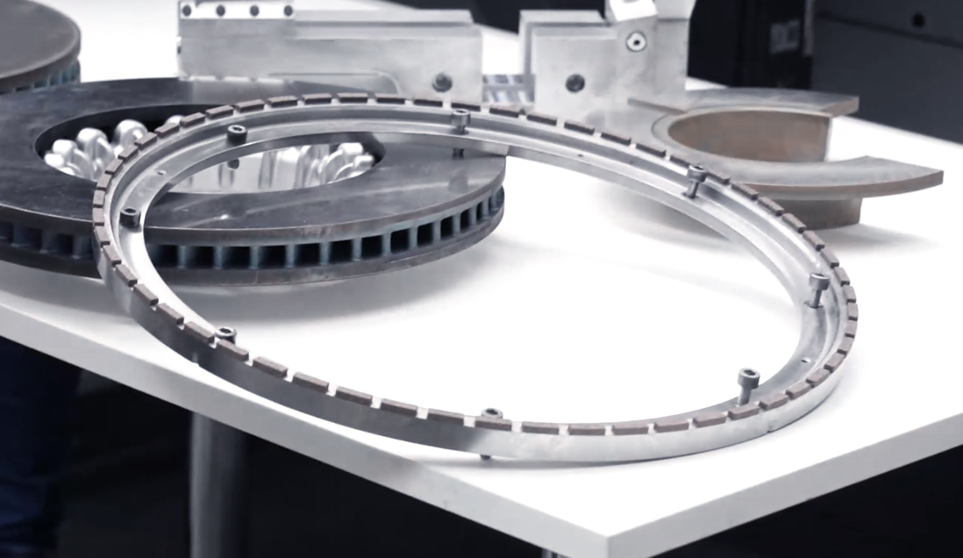

Una mirada a la rectificadora VLC 450 DG - una solución especial para rectificar discos de freno que ha sido diseñada por expertos de EMAG en cada detalle para el sistema de recubrimiento y el proceso de producción. En su núcleo, el rectificado plano de doble cara es un proceso altamente productivo y seguro, que genera estructuras de rayado cruzado en la pieza. Estas estructuras mejoran el comportamiento tribológico y facilitan el control de calidad, ya que el patrón de entrada y salida de los granos abrasivos confirma la alineación correcta de los ángulos del eje. El proceso de rectificado plano de doble cara ofrece otras ventajas: la introducción simétrica de la fuerza permite avances de proceso elevados. El amplio contacto entre las muelas abrasivas y el disco garantiza un soporte óptimo, mejorando la calidad del componente incluso en discos de freno que son estructuralmente frágiles en la dirección axial. Se utiliza agua sin aceite mineral como refrigerante, evitando emulsiones y facilitando la filtración de partículas abrasivas. EMAG colabora estrechamente con fabricantes de refrigerantes y sistemas de filtrado para optimizar este aspecto. La disposición vertical de la VLC 450 DG evita problemas que pueden surgir en máquinas horizontales donde el lodo abrasivo con partículas de alta dureza puede dañar las guías de la máquina. Con nuestra máquina tenemos este reto bajo control", afirma Jannik Röttger.

El diseño de la máquina VLC 450 de EMAG maximiza la productividad y la durabilidad con el fin de satisfacer las altas exigencias de la producción en serie. Por ejemplo, un sistema de refrigeración integral garantiza estabilidad térmica, la base de la máquina minimiza las vibraciones y un transportador de piezas externa al área de trabajo forma una interfaz ideal para la automatización posterior. El husillo de recogida, que lleva la pieza desde el transportador al área de trabajo, minimiza los tiempos de viruta a viruta. La herramienta de rectificado de la VLC 450 DG también establece nuevos estándares en el mecanizado de discos de freno: Está diseñada como un anillo intercambiable y tiene un reducido peso de menos de cinco kilogramos. Como resultado, los tiempos de cambio de herramienta son inferiores a diez minutos, ¡un tiempo extraordinariamente corto! En general, el concepto vertical con su área de trabajo de fácil acceso es extremadamente fácil de instalar. Todas las piezas de cambio son fácilmente accesibles para el operador.

La visión integral del proceso de producción es indispensable

Por último, pero no por ello menos importante, el revestimiento duro de discos de freno requiere una visión integral de todo el proceso. Es importante saber que, aunque el revestimiento láser siempre genera una rugosidad superficial similar (Rz de hasta 100 micrómetros), la resistencia de la superficie varía mucho en según el sistema de revestimiento. Por lo tanto, los sistemas de una capa y doble capa se rectifican de diferentes maneras. Los discos de una sola capa permiten altas velocidades de corte en el rectificado, mientras que los de doble capa requieren motores con bajas revoluciones y alto torque. En otras palabras, las capas únicas se comportan como acero endurecido, mientras que las capas de desgaste en sistemas de doble capa presentan características similares al carburo de tungsteno. Los husillos de rectificado propios de EMAG proporcionan los parámetros de rendimiento adecuados para ambos casos, asegurando un mecanizado eficiente. Además, otros factores como la selección del abrasivo son fundamental para la productividad del proceso de rectificado. "Aquí es imprescindible un intercambio directo de información entre los departamentos de desarrollo del fabricante de máquinas, el fabricante de muelas abrasivas y el proveedor de materiales abrasivos. Sólo si existe un intercambio continuo de conocimientos se puede desarrollar la muela abrasiva óptima para cada tipo de recubrimiento ", afirma Jannik Röttger.

"En definitiva, es fundamental que los expertos en rectificado, revestimiento y tecnología láser colaboren estrechamente y sobre esta base establezcan la mejor solución integral posible para que el revestimiento tenga unas propiedades óptimas en el sistema de frenado y, al mismo tiempo, sea fácil de mecanizar", enfatiza Jannik Röttger. "Ofrecemos este paquete completo de ingeniería mecánica y experiencia a nuestros clientes, incluso en el contexto de la creación de prototipos y por supuesto esto también se aplica igualmente cuando EMAG sólo desarrolla la tecnología de rectificado. En cualquier caso, los clientes que eligen la VLC 450 DG obtienen una máquina diseñada específicamente para esta aplicación, que incorpora todas las características esenciales y se basa en décadas de experiencia en la construcción de maquinaria por parte de EMAG."

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication