07.06.2021 - Oliver Hagenlocher - Historias de clientes

La productividad y la fiabilidad del proceso en el punto de mira: El proveedor MAT apuesta por la solución I4.0 de EMAG y perfecciona la producción de cajas de diferencial

Para muchos planificadores de la producción, la "Industria 4.0" es un visionario principio rector: las máquinas forman un sistema integral que los planificadores de la producción monitorizan, controlan y evalúan desde una ubicación central. Que este enfoque ha dejado de ser una fantasía del futuro es algo que viene a demostrar una impresionante solución de producción de la empresa MAT Machining Europe GmbH, con sede en Immenhausen, Alemania. Este proveedor de la industria automovilística fabrica complejas cajas de diferencial en líneas de producción EMAG completamente automatizadas, lo que incluye una exhaustiva adquisición y evaluación de datos de máquinas.

El objetivo es aumentar significativamente la productividad de las líneas y mejorar notablemente la fiabilidad del proceso. El sistema completo ya está firmemente implantado en el flujo de trabajo.

El proceso de producción de MAT Machining Europe GmbH para cajas de diferencial es impresionante: la empresa cuenta con un total de cinco grandes líneas de producción, cada una de ellas con siete máquinas EMAG conectadas por EMAG TrackMotion. Una unidad denominada TransLift se desplaza "a través" de las máquinas sobre un sistema de carriles y transporta el componente de una estación pickup a la siguiente. De este modo se llevan a cabo varios procesos previos en la caja del diferencial: el torneado del primer lado, incluyendo el mecanizado de los asientos y taladros, el torneado del segundo lado y el contorno exterior, así como el mecanizado interior de la forma esférica y los taladros de ajuste en la última sujeción. Para finalizar tiene lugar el lavado, la medición y el marcado. Solo en la planta de Immenhausen, MAT produce un total de casi dos millones de cajas de diferencial al año.

Aprovechar una situación en la que todos salen ganando

¿Por qué la empresa se ha decidido ahora por digitalizar esta solución altamente automatizada y por hacer un uso innovador de los datos de producción generados? "En general, apostamos por soluciones de producción muy avanzadas y altamente eficientes, las cuales desarrollamos constantemente. La digitalización es, por supuesto, un tema importante", afirma Axel Dräger, director de ingeniería de MAT Machining Europe GmbH. "Al mismo tiempo, sabíamos que EMAG ha hecho grandes esfuerzos en torno a la Industria 4.0 en los últimos años y que está interesada en probar nuevas soluciones de IoT con los usuarios para obtener respuestas cualificadas. Por ello, es una situación en la que ambas empresas salen ganando".

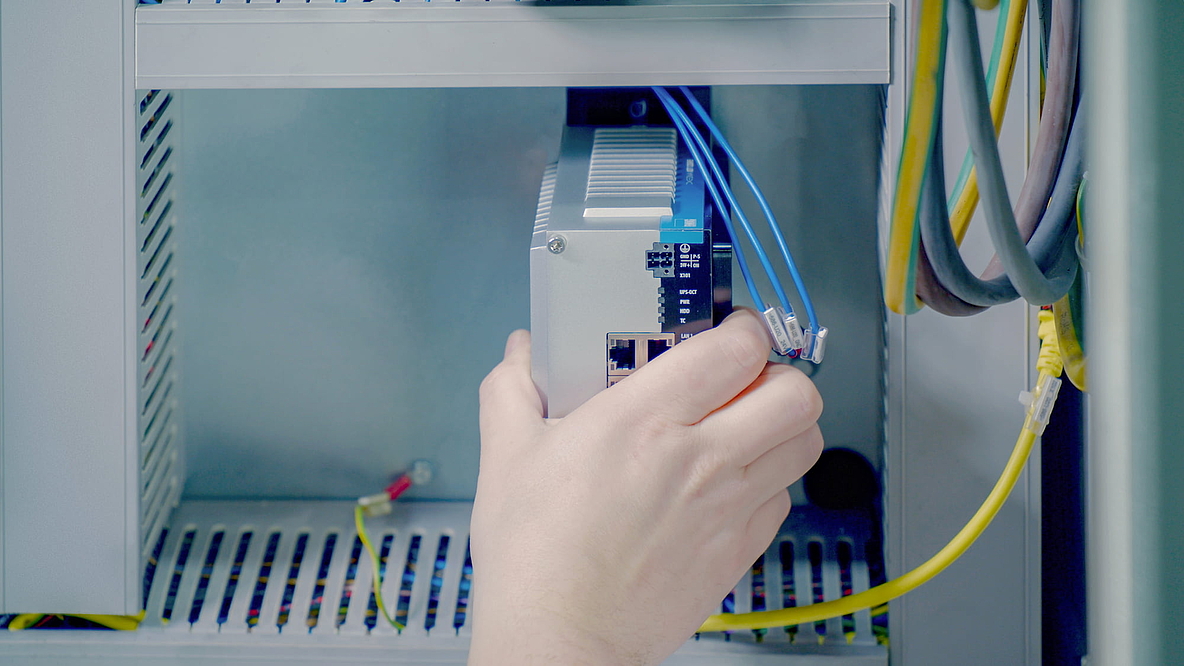

Sobre esta base de colaboración, el proyecto comenzó inicialmente con talleres en la primavera de 2019: los responsables de MAT presentaron los procesos de producción para cajas de diferencial a los expertos en IoT de EMAG y las empresas asociadas EXXETA, intuity y anacision. A continuación definieron conjuntamente casos de aplicación posibles y desarrollaron soluciones tecnológicas, entra las que se incluían el software EDNA Cortex y diversos prototipos de las apps utilizadas hoy en día (el procedimiento se asemeja al principio básico de los sistemas operativos de smartphones). Al mismo tiempo se instaló el EDNA Core (un PC industrial) y el sensor de aceleración EDNA Neuron 3DG en cada máquina. En este contexto era importante que la solución de EMAG tuviera una arquitectura de software y hardware totalmente modular que pudiera implementarse fácilmente en las infraestructuras informáticas de los usuarios y en la mayoría de las máquinas de EMAG (incluso en las más antiguas). La conexión de sensores adicionales tampoco representa problema alguno.

Aumento significativo de la producción y mejora de la fiabilidad del proceso

A su vez, el manejo de los datos por parte de los usuarios se realiza mediante el tablero de instrumento EDNA Lifeline, en el que están instaladas las apps ya mencionadas para diferentes aplicaciones. El usuario puede seleccionar los elementos que necesita en la disposición que mejor le convenga. En el caso de MAT, algunas de estas apps son "Part Quantity Forecast" para una previsión de los volúmenes de producción por turno, "Cycle Time Monitor" con información sobre los tiempos de ciclo actuales de las máquinas o líneas, "Smart Tool Change" con información sobre la vida útil restante de las herramientas, "OEE Monitor" para un desglose detallado de la OEE actual y "Health Check" para el estado de la máquina. "En términos generales, la cantidad de datos es realmente tan diversa que hasta la fecha solo hemos analizado una parte", explica Dräger. "No obstante, los primeros resultados son impresionantes. Ya hemos eliminado, por ejemplo, varios 'devoradores de tiempo' y estamos por el buen camino para lograr un aumento de la producción del once por ciento. Este es, naturalmente, un valor enorme". Además, los especialistas de MAT se benefician de la monitorización continua mediante sensores: el sistema determina un "valor de salud" preciso del motor y el husillo, e indica cualquier tipo de desgaste en una fase temprana, lo que supone una gran ventaja para la fiabilidad del proceso de las líneas de producción. Lo mismo ocurre con la predicción precisa del momento correcto cambiar las herramientas.

Además, el sistema EDNA está firmemente implantado en el flujo de trabajo de MAT: por un lado, los planificadores de la producción o los jefes de turno utilizan los tableros de instrumentos para determinar las cantidades actualmente producidas. Por otra parte, los operarios pueden planificar mejor su flujo de trabajo con la ayuda del software, ya que regresan puntualmente a la máquina después de una pausa o siempre tienen las herramientas "adecuadas" listas para el cambio de herramientas.

MAT está marcando el rumbo hacia un futuro digital.

"Muchos solo hablan de ello. ¡Nosotros ya estamos construyendo la fábrica digital!"

"Así se puede resumir uno de los principales temas que nos tiene ocupados. Mientras todo el mundo habla de la digitalización, MAT ya la está implantando, a la vez que pone los medios para que las máquinas se comuniquen entre sí. Solo a través de la automatización

y la autonomización coherentes de los procesos de fabricación se pueden mantener los costes de fabricación en la industria automovilística al nivel que demanda el mercado", explica el director general responsable de MAT Transmission Division y CEO de MAT Europe, Ingo Bitzer.

Otras aplicaciones en el punto de mira

En total, ambos socios no consideran que el proyecto en su conjunto haya concluido, sino todo lo contrario: la digitalización de la producción de MAT continúa a buen ritmo, confirma el Dr. Andreas Kühne, Lead Data Scientist de la empresa anacision, en la que participa EMAG: "Nuestro objetivo común es equipar más líneas con esta solución de IoT. También queremos implementar nuevos casos de aplicación, como la detección de rotura de herramientas. Con este fin, seguimos intercambiando ideas en estrecha colaboración". Al final, lo que cuenta sigue siendo el coste de un proyecto de este tipo, y aquí los especialistas en IoT de EMAG tienen una sorpresa preparada: el reequipamiento del hardware de las grandes líneas de producción (por ejemplo, la integración de los PC industriales, incluido el cableado) se realiza en pocos días. Para una sola máquina, incluso un solo día es suficiente. Esto es posible porque todo el trabajo preliminar se realiza en EMAG, donde el sistema se configura con precisión para la solución deseada y se prepara para su conexión a diversos sistemas de control de máquinas. Tras la implantación en las máquinas del usuario, este se beneficia muy rápidamente de las funcionalidades y las mejoras del proceso deseadas.

"EDNA, la solución de la Industria 4.0 compuesta por el IoT Core, el software y el tablero de instrumentos, ya está a disposición de todos los clientes desde hace algún tiempo, convence a cada vez más usuarios y se sigue desarrollando constantemente", resume Kühne la situación del fabricante de máquinas del sur de Alemania. "Según las primeros reacciones, la OEE aumenta significativamente con EDNA e incluso estimamos que es posible un retorno de la inversión en aproximadamente un año si los datos obtenidos se evalúan y se utilizan para derivar actuaciones de ello". Además, los usuarios se benefician de un ecosistema completo de la Industria 4.0, abierto y preparado para el futuro. Con EDNA, EMAG pone la primera piedra para la producción inteligente del futuro.

Imágenes

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication