06.02.2019 - Oliver Hagenlocher - Noticias

EMAG Automation se convierte en EMAG LaserTec: Con este nuevo nombre, busca impulsar específicamente la tecnología de ensamblaje y soldadura láser

Desde hace años, la tecnología de soldadura láser de EMAG es la historia de un éxito: en la fabricación de componentes de automoción complejos, permite obtener construcciones ligeras y eficaces, a la vez que se reducen los costes. Los correspondientes sistemas de producción "llave en mano" se crean en la planta de EMAG ubicada en Heubach, junto a Schwäbisch Gmünd (Alemania), que a partir de ahora pasa a tener un nuevo nombre: desde enero, la empresa tecnológica, que antes operaba como "EMAG Automation", pasa a llamarse "EMAG LaserTec". El nuevo nombre refleja mejor su actividad principal y su orientación estratégica, ya que los expertos perciben excelentes oportunidades comerciales para sus soluciones globales de producción con láser. ¿Qué aplicaciones y tecnologías impulsan el desarrollo de la nueva EMAG LaserTec?

Imágenes

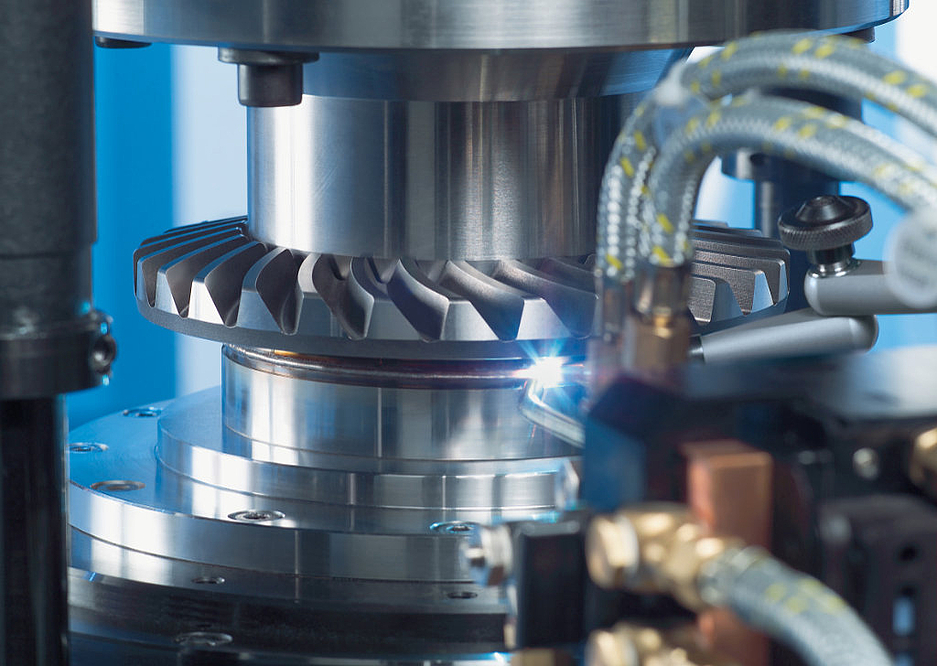

La cadena cinemática moderna constituye una tarea cada vez más compleja para desarrolladores y planificadores de la producción: en sistemas ya asentados (por ejemplo, convertidores automáticos o transmisiones de doble embrague), aumenta el número de marchas. Al mismo tiempo, están surgiendo transmisiones híbridas y sistemas de asistencia. Todo eso hace que, en primer lugar, se requieran más componentes y, con ello, más peso, que se debe reducir en la medida de lo posible. En este contexto, la moderna construcción de transmisiones sería inconcebible sin la soldadura láser: con ella se pueden ensamblar perfectamente los componentes y se pueden eliminar las antiguas uniones atornilladas, innecesariamente pesadas y caras. Además, se pueden crear componentes de embrague con un peso optimizado, por ejemplo combinando un cubo, forjado y luego mecanizado, con una pieza de chapa conformada. "En esencia, esto explica el éxito de nuestra tecnología", afirma el Dr. Andreas Mootz, director general de EMAG LaserTec. "Nuestro método ofrece grandes posibilidades para la construcción ligera y reduce el coste de los componentes. Sin embargo, siempre se debe integrar en soluciones globales. Por eso, nos encargamos de la tecnología completa de la instalación: desde el mecanizado con arranque de viruta, pasando por la soldadura láser propiamente dicha, hasta el ensamblaje térmico y los procesos de comprobación ultrasónica de alta precisión. Este nivel de competencia nos hace únicos en el mercado".

Nuevas oportunidades comerciales: crecimiento del conocimiento técnico

Los especialistas de Heubach ya han desarrollado y entregado más de 160 sistemas de soldadura láser específicamente personalizados para el cliente. Todos los principales fabricantes de automoción utilizan las instalaciones identificadas con las siglas "ELC" (EMAG Laser Cell) y fabrican con ellas engranajes de cambio, diferenciales, componentes de embrague, componentes de motor y dirección, y muchos otros componentes. Desde hace tiempo, estas "soluciones personalizadas" son con mucho la mayor fuente de ingresos de la empresa. En consecuencia, EMAG LaserTec se posiciona más que nunca con su nuevo nombre en este ámbito de aplicación. A ello se suma el hecho de que el desarrollo tecnológico se dirige en cierta manera hacia la tecnología láser. Así, por ejemplo, la expansión del mercado de las transmisiones híbridas hace que crezca el número de embragues cuyos componentes se ensamblan mediante soldadura láser. Y lo que es más: Los especialistas amplían continuamente sus conocimientos sobre el láser y sus aplicaciones. Eso les ha permitido ya diseñar instalaciones que cuentan con procesos de limpieza por láser. En ellos se utilizan láseres de alta potencia para eliminar eficazmente residuos tales como lubricantes refrigerantes o conservantes antes de llevar a cabo la soldadura. Este procedimiento es más rápido que los procesos de lavado convencionales y más fácil de integrar en el proceso. Igualmente interesante es el templado mediante haz láser, que permite templar parcialmente las capas exteriores causando una deformación mínima.

La tecnología de ensamblaje sigue siendo importante

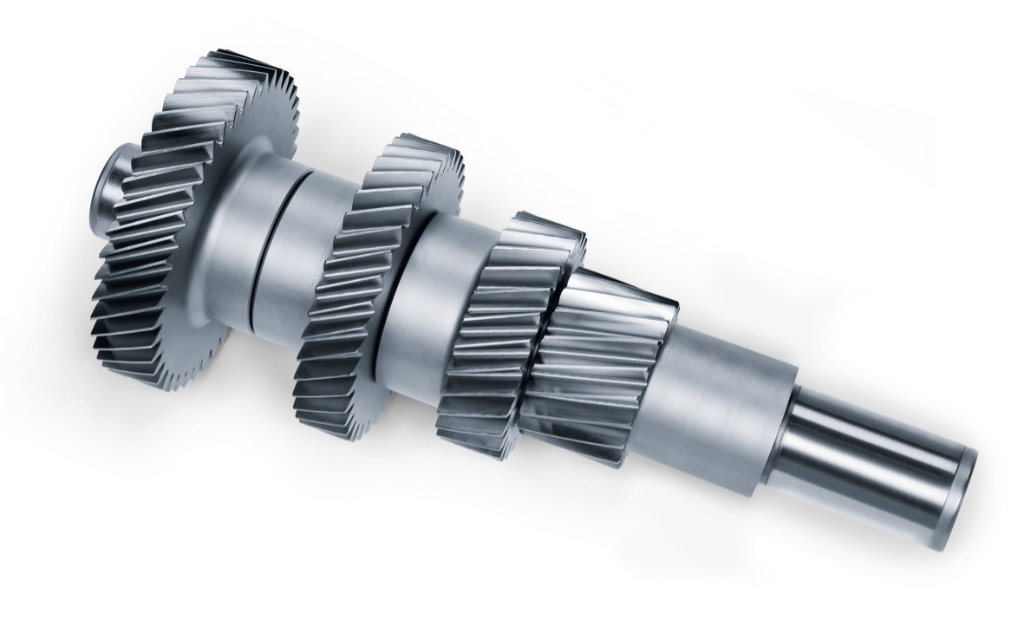

Además, otra ventaja de EMAG LaserTec continúa siendo su tecnología patentada de precalentamiento y ensamblaje destinada a la producción de árboles de transmisión o árboles de levas y transmisión "construidos": En el interior de la instalación de EMAG, se aumenta de manera muy precisa la temperatura de una leva mediante calentamiento inductivo y, a continuación, la leva se ensambla con el árbol sin ejercer fuerza. De este modo se pueden producir árboles de levas con complejos detalles geométricos. Además, se puede eliminar gran parte del peso del componente sustituyendo por tubos el árbol de levas fundido, de un peso mucho mayor. Se utilizan, por ejemplo, levas forjadas que, una vez ensambladas, ya no necesitan ser rectificadas. Los componentes secundarios, tales como tapones o piezas de los extremos, se fabrican, en cambio, con materiales más económicos. Eso ofrece posibilidades de ahorro. "Tenemos un gran conocimiento empírico de esa delicada secuencia de producción, desde el calentamiento y el ensamblaje hasta la sujeción, y configuramos toda la tecnología para que se ajuste perfectamente al entorno productivo. Esta aplicación continúa siendo igual de importante para nosotros", confirma Mootz.

Siempre nuevas posibilidades de aplicación

En conjunto, la nueva EMAG LaserTec quiere seguir creciendo en los próximos años. Las perspectivas son buenas, ya que la necesidad de los fabricantes de equipos originales de reducir los costes de sus componentes y crear construcciones ligeras eficaces siempre brinda nuevas posibilidades de aplicar la tecnología de ensamblaje y soldadura láser, tal como manifiestan los ejemplos actuales, dicho sea de paso, también al margen de la producción de automóviles "clásica". Así, los especialistas de Heubach diseñan actualmente la primera máquina ELC para el diferencial de un camión con piezas que pesan más de 100 kilogramos. Igualmente interesantes son los sistemas de soldadura láser utilizados para producir ejes de rotor o diferenciales de motores eléctricos. "Los clientes se benefician una y otra vez de nuestro conocimiento sobre procesos y del modo de trabajo", explica Mootz. "Pensamos desde el componente y, a partir de él, desarrollamos la solución completa. Todo se lleva a cabo sobre la base de la construcción mecánica modular de EMAG, que incluye numerosos componentes de probada eficacia. Al final se logran procesos extraordinariamente estables y económicos en torno al ensamblaje y la soldadura láser. Ahora más que nunca asociaremos en el mercado estas competencias al nuevo nombre".

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication