14.11.2025 - Noticias

VSC 500 y VSC 500 DUO de EMAG: Perfeccionando los procesos de torneado en piezas grandes y pesadas para camiones

El mercado de vehículos comerciales está experimentando grandes cambios: se espera que en pocos años los sistemas de propulsión eléctricos a batería y de hidrógeno sustituyan parcialmente al motor de combustión tradicional, según los objetivos políticos.

Para ello, primero es necesario producir los modelos requeridos en volúmenes mayores. Ante este escenario, la fabricación de vehículos comerciales se encuentra en el centro de atención de los planificadores. Se buscan soluciones de producción eficientes y compactas para componentes relativamente pesados.

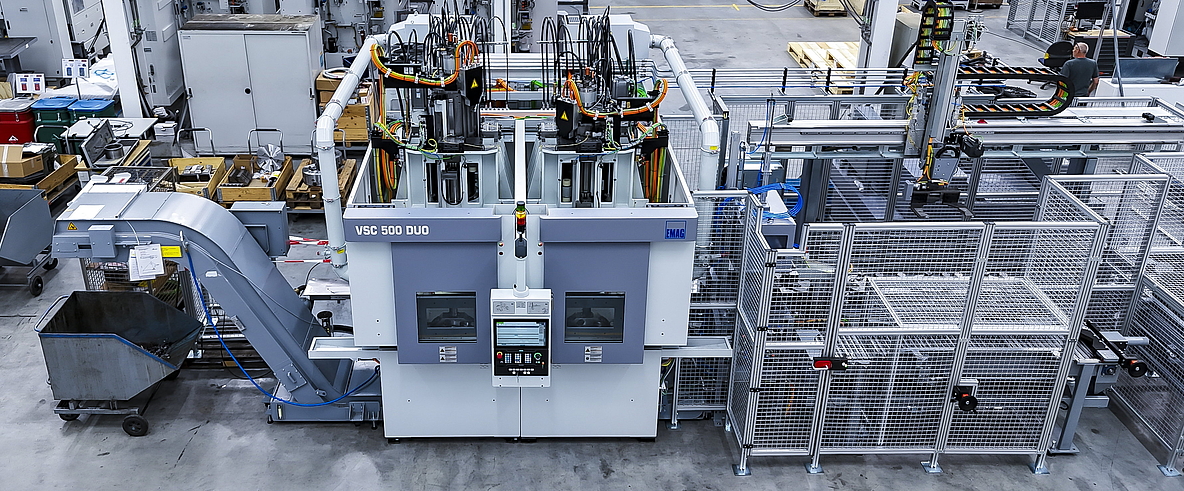

La nueva generación de las exitosas máquinas Pick-up VSC 500 y VSC 500 DUO de EMAG muestra cómo lograrlo: estas máquinas se cargan automáticamente y permiten el mecanizado completo en una o dos sujeciones. Además, su diseño garantiza velocidad, precisión y seguridad en el proceso.

¿Cuáles son los detalles clave y qué novedades presentan?

Imágenes

Ya se trate de cubos de rueda, acoplamientos, engranes cónicos o discos de freno, los componentes grandes y pesados de la producción de vehículos industriales suponen un reto especial. Por ejemplo, en los tornos horizontales, el proceso de cargar manualmente requiere mucho tiempo, las soluciones ocupan mucho espacio y la instalación de cargador pórtico genera altos costes de inversión. En este contexto, la serie VSC de EMAG destaca desde hace años de manera especial, ya que la carga y descarga del espacio de trabajo se realiza fácilmente mediante un husillo pick-up integrado. A continuación, se pueden ejecutar muchos procesos diferentes en una sola sujeción, mientras que las mediciones integradas garantizan la seguridad del proceso. Para piezas de trabajo con un diámetro máximo de 440 milímetros y una longitud máxima de 250 milímetros, la VSC 500 marca la pauta, siendo una máquina que también se utiliza fuera del mercado de vehículos comerciales. Una cualidad tecnológica decisiva es su enorme potencia de husillo de 80 kilovatios (con un 40 % de ciclo de trabajo) y 1,100 newton-metros. Para lograr aún mayores capacidades de arranque de viruta, también está disponible un husillo con 92 kilovatios (con un 40 % de ciclo de trabajo) y 2,530 newton-metros.

Calidad de ingeniería mecánica para mayor precisión

La verdadera calidad de esta tecnología se revela al observar los elementos típicos de la ingeniería de EMAG: el cuerpo base está fabricado en Mineralit®, que ofrece una amortiguación ocho veces superior a la del hierro fundido, lo que a su vez se traduce directamente en una mayor vida útil de la herramienta. «A esto se suma un principio de guía hidrostática en el eje Z», explica Peter Gröner, de la Unidad de Negocio de Torneado de EMAG. «En este sistema, el cilindro de guía se desplaza sobre una película de aceite, lo que aporta mayor estabilidad, por ejemplo, en el mecanizado duro». Igualmente eficaz es la construcción simétrica de la máquina, que garantiza un flujo de fuerzas cerrado y reduce las influencias térmicas. «En definitiva, los usuarios se benefician de un proceso con una alta precisión, ya que las fuerzas de corte fluyen simétricamente», resume Gröner. Para máxima flexibilidad, la torreta portaherramientas admite hasta doce herramientas y cada posición puede equiparse con un portaherramientas motorizado. Esto permite combinar sin problema distintos procesos de torneado con operaciones de taladrado. Este aspecto es clave para producciones de gran volumen, como explica Peter Gröner. «La pieza se puede fabricar en mucho menos tiempo y con menor esfuerzo de manipulación. Los pasos individuales se ejecutan uno tras otro en cuestión de segundos».

Quien en este punto pregunte por componentes que deben someterse a diferentes operaciones de mecanizado, encontrará en EMAG un conjunto completo de soluciones. Un ejemplo es la ya mencionada máquina VSC 500 DUO, que cuenta con dos áreas de trabajo con cuerpos base separados, evitando así la transmisión de vibraciones durante el proceso. Esto permite, por ejemplo, mecanizar una pieza en dos sujeciones independientes desde ambos lados (OP 10 y OP 20). Entre ambas sujeciones, la pieza se voltea en tiempo secundario mediante un dispositivo giratorio. También es posible terminar dos piezas idénticas en paralelo, cada una en una sola sujeción, para aumentar la producción.

Además, todas las máquinas VSC pueden integrarse fácilmente en líneas de fabricación complejas, ya que la tecnología Pick-up ofrece la base ideal: se encarga de la carga “interna” del área de trabajo, por lo que la automatización de la línea (por ejemplo, mediante cargadores tipo pórtico o robots) solo debe asegurar la conexión entre estas máquinas.

La nueva generación destaca por su alta accesibilidad

Queda por responder la pregunta sobre las novedades en todas las máquinas VSC, ya que EMAG renovó la serie completa hace algún tiempo. “En general, nuestro objetivo principal fue mejorar el acceso a la máquina y, al mismo tiempo, incrementar la protección del área de trabajo”, resume Peter Gröner.

Por ejemplo, cuando la puerta frontal está abierta, la máquina queda abierta hacia arriba, lo que facilita enormemente el acceso. Gracias a una plataforma de mantenimiento fácil de montar, el personal de servicio puede acceder fácilmente al portal deslizante. Igualmente útil es un fuelle como cubierta adicional del cabezal del husillo: sella el área de trabajo, especialmente durante la carga y descarga. «De esta manera, la máquina queda mejor sellada hacia el exterior, lo que, por supuesto, se nota en el uso diario», afirma Gröner. «En general, los clientes se benefician de procesos productivos y de alta precisión, no solo en la fabricación de vehículos comerciales.

La máquina se utiliza en cualquier aplicación donde sea necesario mecanizar piezas grandes y pesadas con soluciones de producción eficientes.”