EMAG en la EMO 2025

- MSC 5 DUO:

Centro de torneado CNC de doble husillo para el mecanizado altamente productivo de bridas - Centro de torneado con contrahusillo VTC 200 con celda robotizada MRC:

Mecanizado completamente automatizado de cajas de diferenciales - VL 4:

Torneado duro de alta precisión con sistema de sujeción PICEA - VTC 100 GT:

Torneado duro y rectificado de ejes de rotor - HLC 150 H:

Power skiving y generado de engranes planetarios escalonados para accionamientos eléctricos

- WPG 7:

Rectificado cilíndrico exterior de alta precisión con un mínimo de espacio ocupado con automatización - GP 500 H:

Rectificado de engranes helicoidales dobles para aplicaciones aeroespaciales - ELC 6i:

Soldadura láser para componentes de la cadena cinemática - Tecnología ECM Boost:

Fabricación de componentes de alta tecnología en tiempo reducido, sin los efectos negativos que se producen con la electroerosión (EDM). - Soluciones para la industria de defensa:

ECM Rifling: Mecanizado preciso de cañones y sistemas de fabricación para munición de artillería.

Solicitud de entradas gratuitas para la EMO

Aquí puede solicitar entradas gratuitas para la EMO. El registro para las entradas se realiza en la página web de la feria.

Visítenos en el stand B22 del pabellón 17: ¡Nuestro equipo estará encantado de presentarle nuestros diseños y desarrollos!

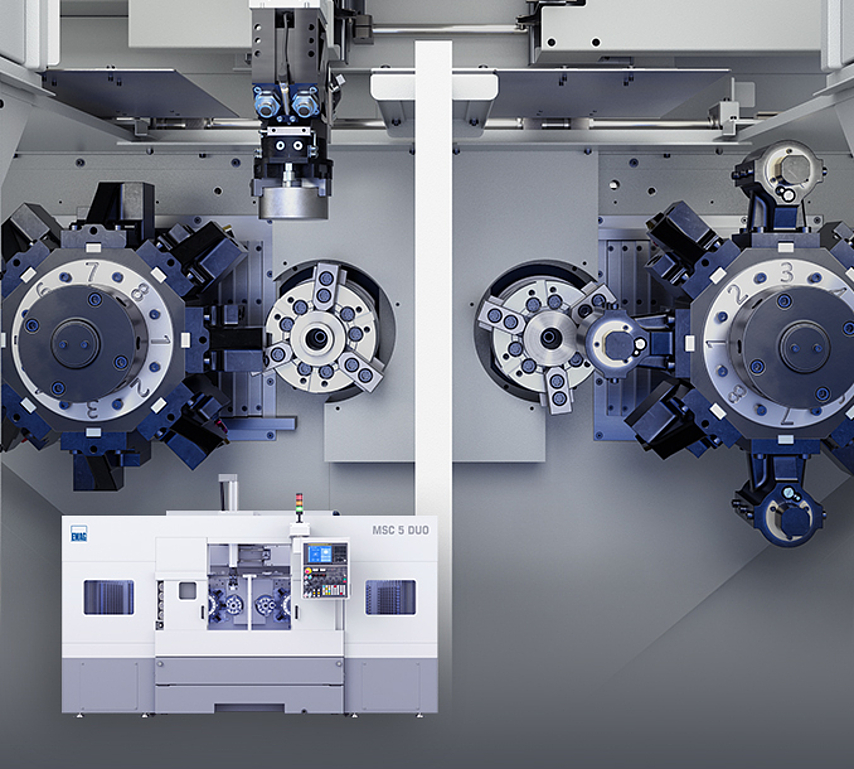

MSC 5 DUO - torno CNC de dos husillos para el mecanizado altamente productivo de bridas

La MSC 5 DUO es un torno CNC de doble husillo y carga frontal altamente productivo, ideal para el mecanizado automatizado de bridas y componentes chuck. El innovador diseño de bancada partida desacopla mecánicamente ambos espacios de trabajo, permitiendo la máxima precisión con mecanizados simultáneos. Con dos husillos principales, una torreta BMT de 8 estaciones y un cargador pórtico de 3 ejes integrado, el torno consigue tiempos de ciclos extremadamente cortos y ofrece la máxima precisión con un espacio mínimo. Es perfecto para la producción de grandes lotes.

VL 4 - torneado duro de precisión con sistema de sujeción PICEA

La VL 4 muestra sus fortalezas en el mecanizado duro de alta precisión de piezas de pared delgada, como los engranes de anillo, y emplea el sistema de sujeción inteligente PICEA de Sterman. Gracias a los actuadores piezoeléctricos integrados, la pieza de trabajo se centra con gran exactitud y puede alinearse específicamente para compensar excentricidades, logrando así una coaxialidad perfecta. La tecnología de sensores del sistema detecta recorridos de sujeción y geometrías en tiempo real, lo que permite una fijación adaptable y sin deformaciones. Esta tecnología abre nuevas posibilidades para la fabricación segura y precisa de componentes complejos, como engranes anulares o ruedas solares.

Centro de torneado VTC 200 con contra husillo y celda robotizada MRC para el mecanizado completo y totalmente automatizado de la caja del diferencial.

Otra maquina destacada en el campo de la automatización es el centro de torneado vertical VTC 200 con contra husillo, en combinación con la celda robotizada modular MRC. Este sistema permite el mecanizado completo y totalmente automatizado de cajas de diferencial: ambas caras de la pieza se mecanizan con precisión y se transfiere directamente de la primera sujeción a la segunda. Esto reduce significativamente los tiempos de procesamiento y de manipulación.

Nuestra celda MRC se encarga de la carga automatizada de la máquina. Además de la manipulación de piezas y la logística de pallets, también integra procesos secundarios como, en este caso, la medición postproceso. Gracias a su diseño modular, el sistema puede ampliarse de forma flexible, por ejemplo, para incluir la recogida de contenedores o la carga mediante un AGV. Esto convierte a la MRC en una solución versátil para la producción automatizada.

VTC 100 GT - Torneado duro y rectificado de ejes de rotor

La VTC 100 GT de EMAG permite el mecanizado completo de ejes de rotor en una sola sujeción mediante la combinación de torneado duro, torneado sin desplazamiento y rectificado. Los asientos de los rodamientos y de los anillos de obturación se tornean con precisión y se rectifican para alcanzar las tolerancias IT6 requeridas y calidades de la superficie de Rz 1-3 µm sin torsión. El diseño vertical garantiza una evacuación óptima de virutas y una alta confiabilidad del proceso. Los sistemas de medición y automatización integrados aseguran una calidad constante con la máxima productividad y un área mínima de instalación.

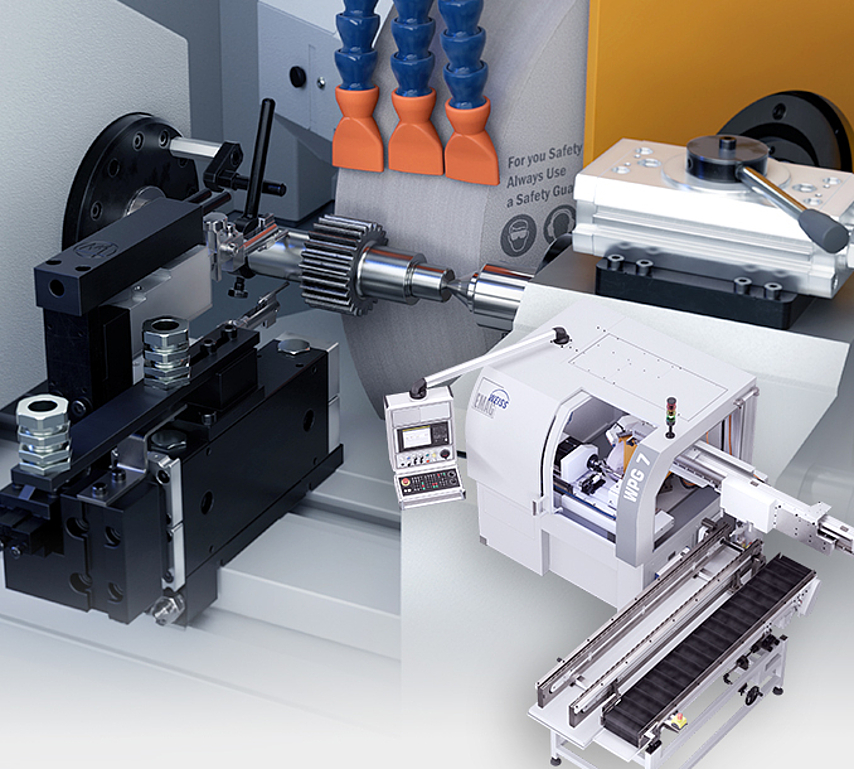

WPG 7: rectificado cilíndrico exterior de alta precisión en un espacio reducido, con automatización integrada

La WPG 7 ofrece un rectificado cilíndrico exterior de alta precisión en un espacio reducido y máxima automatización. Gracias al portal lineal integrado con doble pinza, la máquina se encarga de carga y descarga de piezas de trabajo de forma independiente y confiable, con tiempos chip a chip extremadamente cortos. Es ideal para ejes cortos de hasta 250 mm de longitud, así como para componentes chuck, y resulta perfecta para la fabricación en serie flexible con tiempos de ciclos más cortos.

GP 500 H - Rectificado de engranes helicoidales dobles para la industria aeroespacial

EMAG presenta la GP 500 H en la EMO. Esta rectificadora de perfiles permite el rectificado de precisión de engranes helicoidales dobles, como los utilizados en motores turbofan y cajas de engranajes para helicópteros. Gracias a su cinemática de 5 ejes, su sistema de contra cojinetes y su tecnología de medición integrada, cumple los requisitos más exigentes en cuanto a precisión y confiabilidad del proceso.

HLC 150 H - Power skiving y generado de engranes planetarios escalonados para accionamientos eléctricos

La HLC 150 H mecaniza geometrías complejas mediante una combinación inteligente de procesos: los perfiles de los dientes más pequeños se mecanizan mediante power skiving para evitar colisiones con el hombro adyacente. Los engranes helicoidales de mayor tamaño, por el contrario, se fabrican de forma eficiente mediante el proceso de hobbing con una mayor tasa de arranque de viruta. El cabezal de mecanizado giratorio permite alternar sin problemas entre los dos procesos sin necesidad de volver a sujetarlo. Por lo tanto, esta tecnología garantiza la máxima precisión en la orientación de ambos perfiles de engranes entre sí. Un factor clave para la funcionalidad de los modernos engranes planetarios en aplicaciones de electromovilidad.

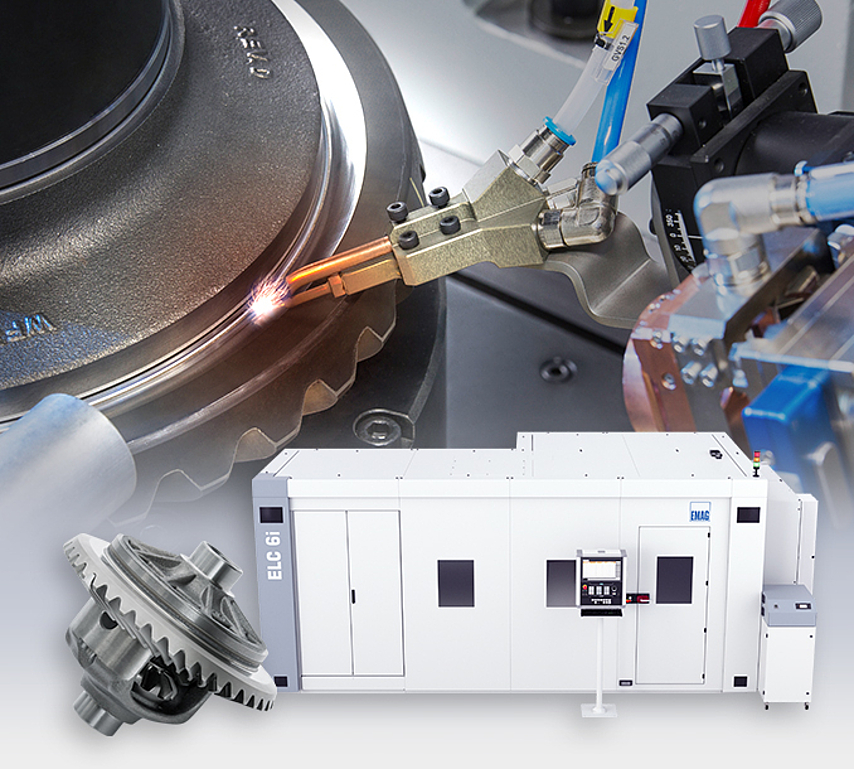

ELC 6i - Soldadura láser para componentes del tren motriz

La ELC 6i es una máquina compacta para componentes del tren motriz, que integra los procesos de limpieza, precalentamiento, ensamblaje, soldadura y marcado. Su concepto estandarizado “todo en uno” permite una producción económica de grandes volúmenes, reduce los costos de ingeniería y acorta los tiempos de entrega. Gracias a un sistema de transferencia integrado y a la precisa tecnología multieje de alta precisión, la ELC 6i garantiza ciclos cortos, máxima calidad de soldadura y mínima deformación de las piezas. Esto es crucial para la fabricación eficiente de, por ejemplo, diferenciales, ejes intermedios o ejes de rotor en líneas modernas de tren motriz.

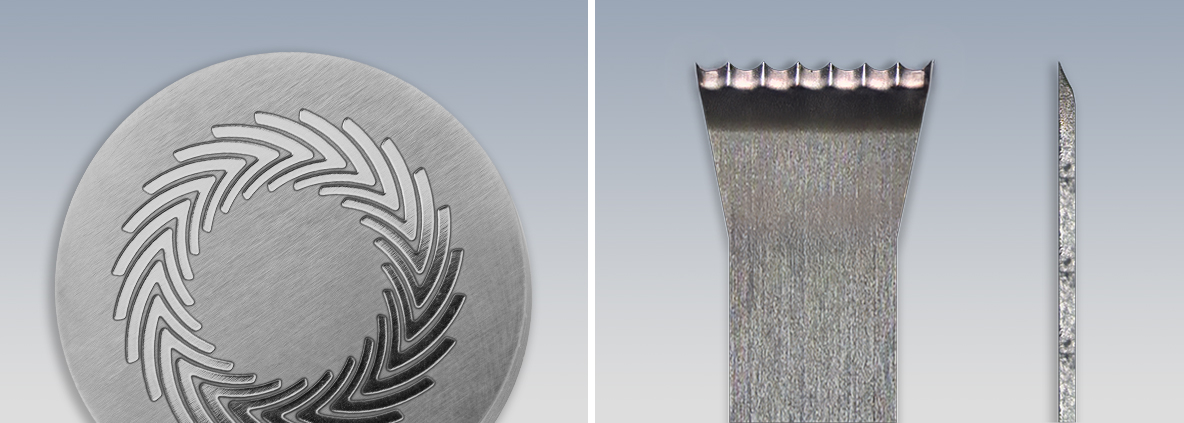

ECM Boost Technology: Fabricación de componentes de alta tecnología en el menor tiempo posible y sin efectos negativos de los procesos de fabricación convencionales

La nueva tecnología patentada de generadores "ECM Boost" de EMAG permite por primera vez el mecanizado de alta precisión de contornos complejos con tiempos de ciclo reducidos. Gracias a una forma de pulso optimizada, se logra una densidad de corriente constante y uniforme, lo que aumenta la tasa de remoción de material y minimiza el efecto de campo disperso. Esto permite fabricar con precisión incluso estructuras extremadamente delicadas, como el contorno interno de cojinetes de aire o los bordes de corte microafilados de herramientas médicas tipo “scraper”, sin efectos térmicos secundarios ni alteraciones en los bordes.

ECM Boost ofrece ventajas decisivas en comparación con los procesos de fabricación convencionales: Sin zonas afectadas por el calor, Sin distorsión por campos periféricos ni desgaste de herramientas. Esto permite mecanizar múltiples piezas de forma individual o simultánea con gran precisión. La tecnología abre la posibilidad de obtener detalles geométricos y precisiones que antes no eran viables y ampliando significativamente las aplicaciones de ECM, desde la industria automotriz y la aeronáutica hasta la tecnología médica.

Soluciones para la industria de defensa: ECM Rifling - Mecanizado de precisión de cañones y sistemas de fabricación de munición de artillería

Con el innovador proceso ECM Rifling, es posible realizar el mecanizado electroquímico de cañones sin cargas mecánicas, logrando estriados estándar, progresivos o poligonales con la más alta precisión. Módulos especiales de estriado, integrados en máquinas modulares tipo PI, permiten un mecanizado simultáneo de dos hasta ocho cañones, de forma escalable.

Además, EMAG ofrece sistemas de fabricación personalizados para munición de artillería, con procesos automatizados que garantizan máxima precisión y productividad.

Solicitud de entradas gratuitas para la EMO

Aquí puede solicitar entradas gratuitas para la EMO. El registro para las entradas se realiza en la página web de la feria.

Folletos y comunicados de prensa

Descargue aquí los folletos de la exposición:

EMAG Group Product Overview

MSC 5 DUO - Two-spindle CNC lathe

VT Series - Vertical pick-up turning machines for shafts

VL Series - Vertical pick-up turning machines

VTC 100 GT - Hard turning and grinding machines

HLC 150 H - Gear hobbing machine

WPG 7 - External cylindrical grinding machine

ELC 6/ELC 6i

EMAG SU Product Overview

ECM Product Overview

Manufacturing solutions for the defense industry

Descargue aquí los comunicados de prensa sobre los aspectos más destacados de EMO: