在全自动生产线中制造转子轴

"对客户的一张脸"

合作常常在早期阶段展开:客户可以提前与埃马克阐明工件的设计图纸,以实现尽可能精益和安全的生产过程。最后,公司得到的是一套完善的生产系统,这套系统不仅在节拍时间方面树立标杆,同时也具有极高的稳定性和生产可靠性。

埃马克在此过程中始终秉承“One Face to the Customer (以相同的姿态面对客户)”的宗旨:一名经验丰富的埃马克联系人与客户讨论整个生产解决方案的各项要求,甚至包括整个工艺链中并非来自埃马克的机床的要求。埃马克负责生产解决方案的每一个环节并定义其技术规格。这意味着:客户在报价阶段就能极大地减轻工作量,并且在后续订单处理过程中只需要联系一名埃马克核心联系人即可。

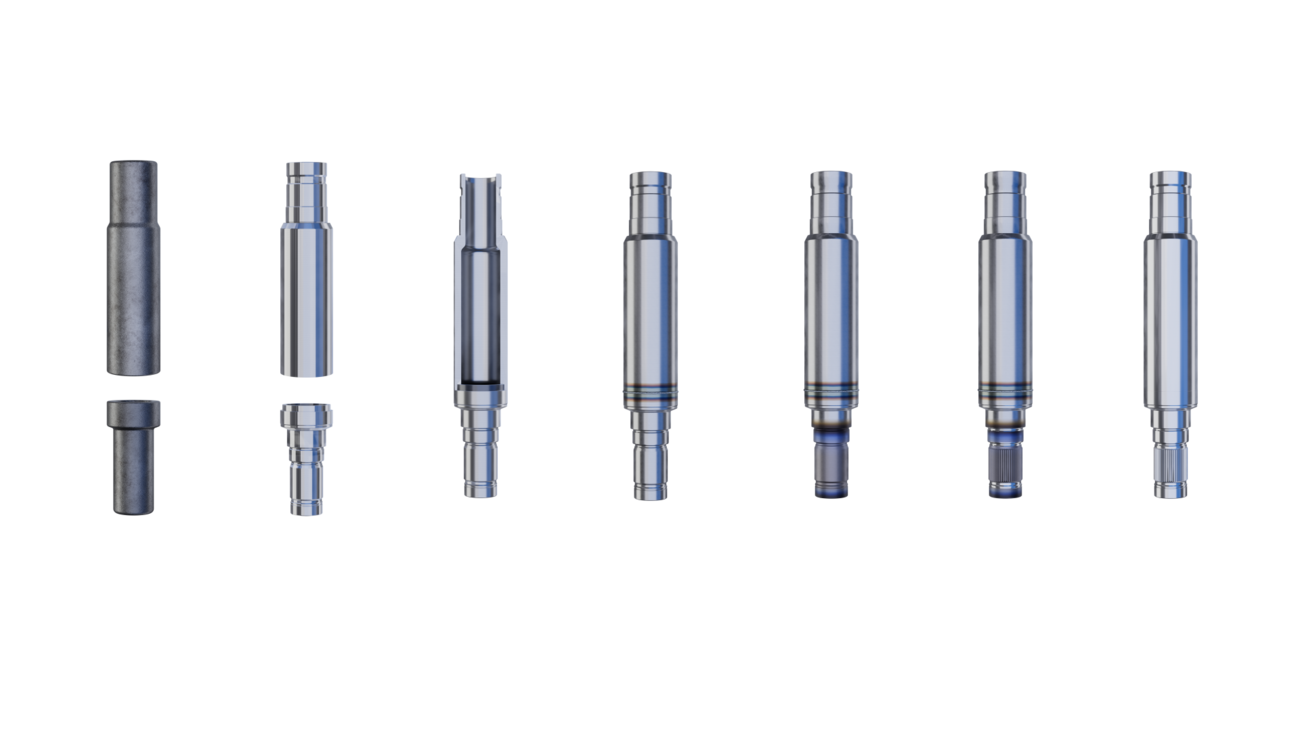

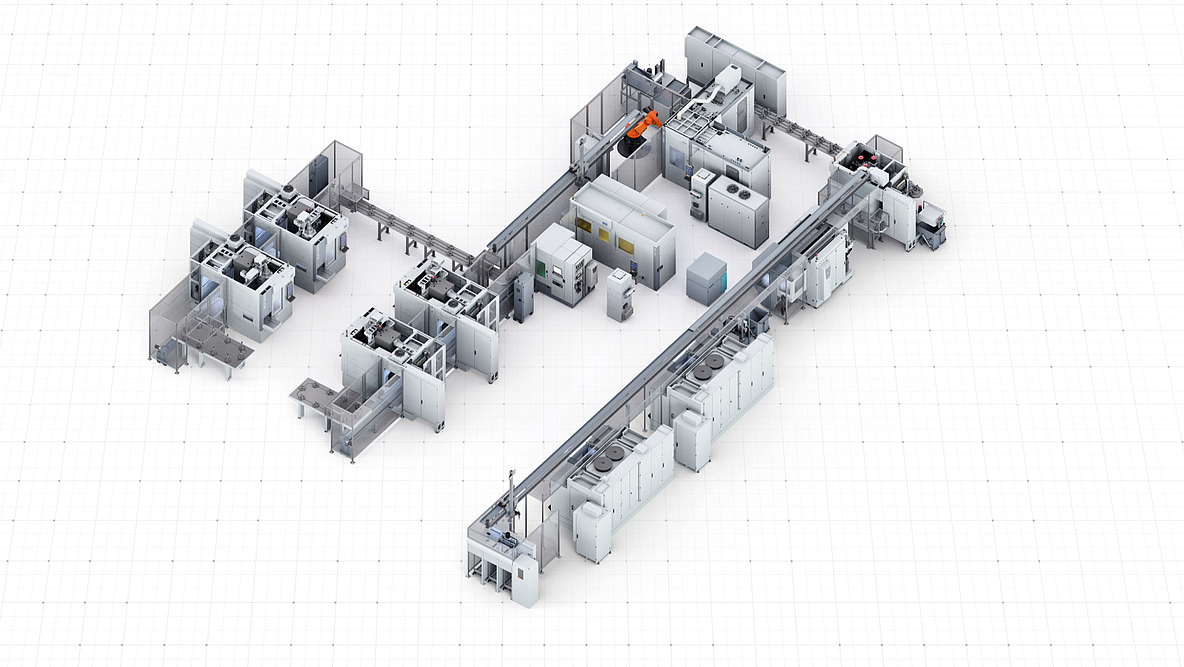

分体合成式转子轴的解决方案示例

这是令人印象深刻的工艺流程,比如下面的分体合成式转子轴全自动生产线。这条生产线的产量达到每年约 360,000 个工件。生产线共包含八道工序,全部由埃马克机床完成。各台机床与工位的自动化和连接通过机械手、桁架机械手、托盘输送带以及埃马克自行研发的 TrackMotion 系统实现。

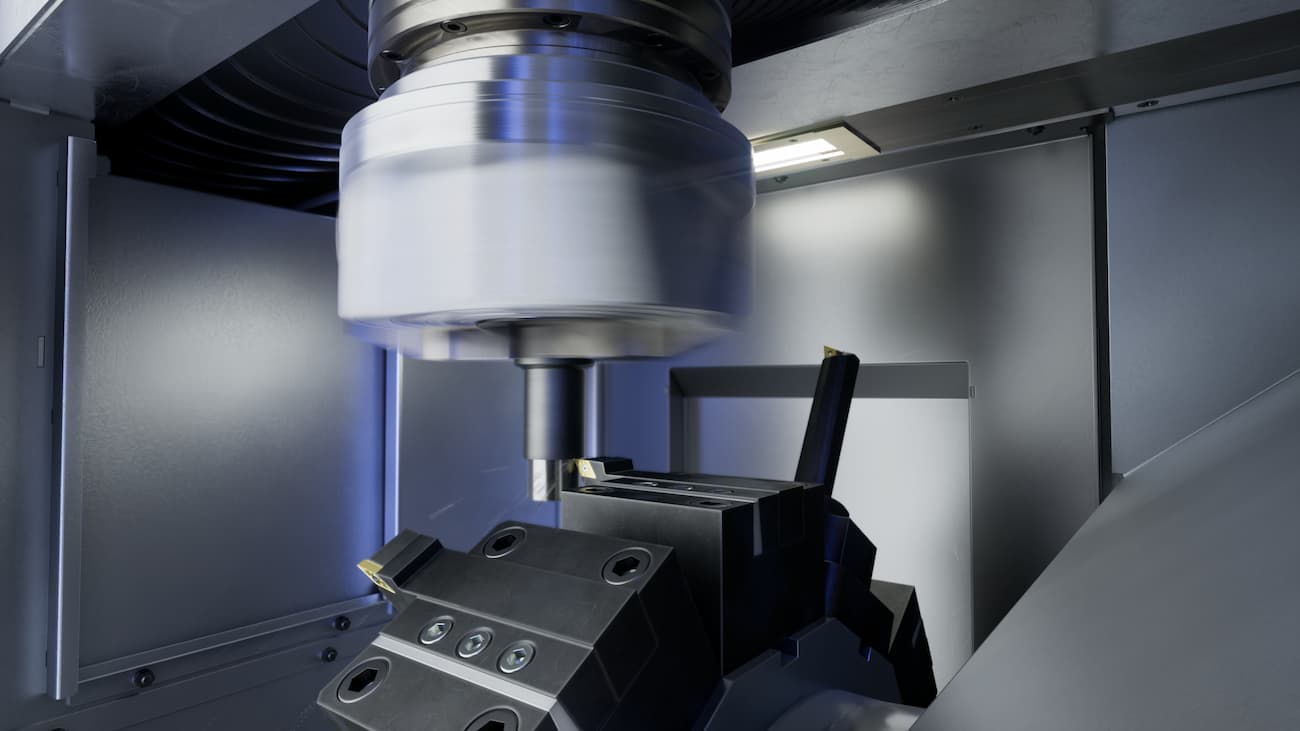

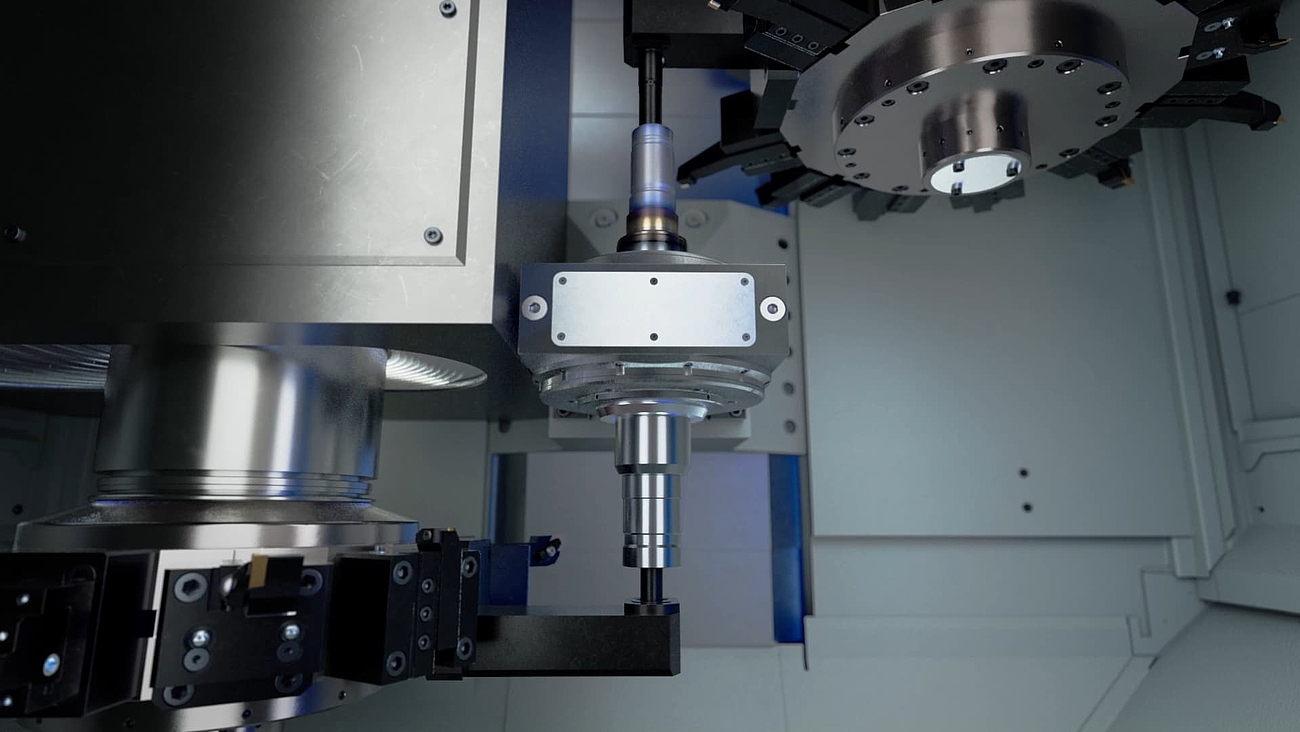

OP 10/OP 20:转动转子轴的端件

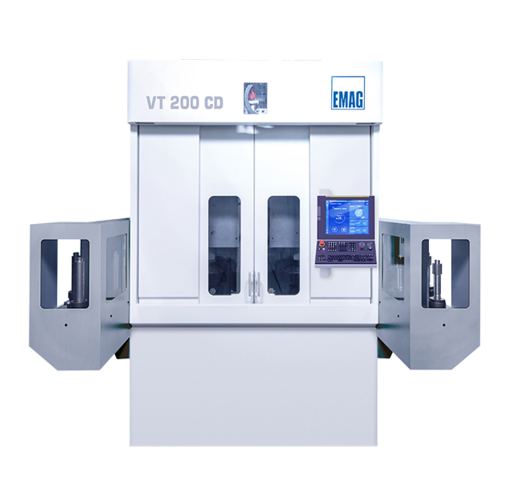

毛坯件进料后,开始在一共四台埃马克 VLC 200 机床(OP 10 和 OP 20)上进行两个端件的预车削。在此期间,每一个工件都会经过两台机床的加工——在一侧加工完成后,由埃马克 TrackMotion 将工件翻转。然后开始进行另一侧的车削加工。

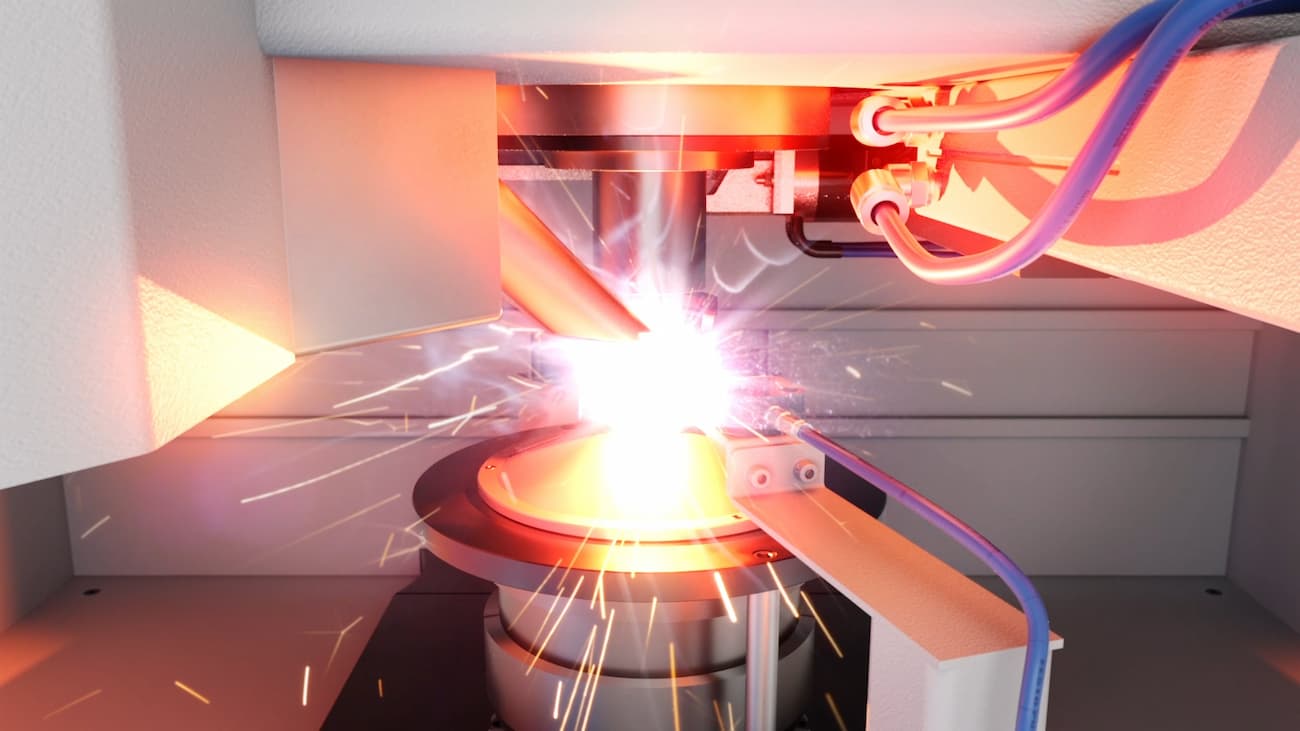

OP 30: 激光清洗和激光焊接

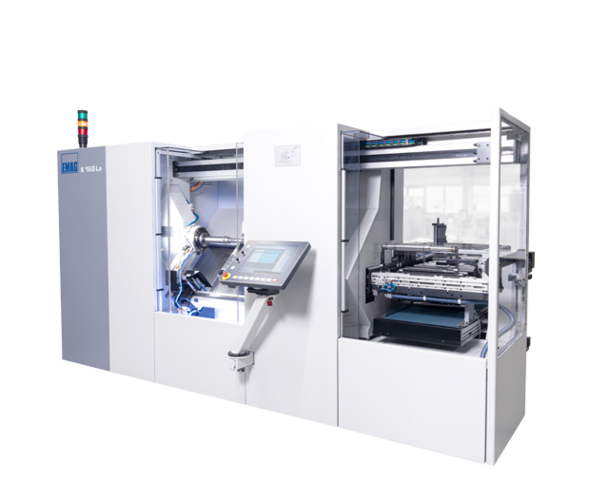

接下来在 OP 30 工序中对接缝进行激光清洁。在此之后,系统将两个端件(法兰和管子)通过桁架机械手送入埃马克 LaserTec 的 ELC 6 激光焊接机中。在这里将各个部件连接在一起,然后进行焊接。

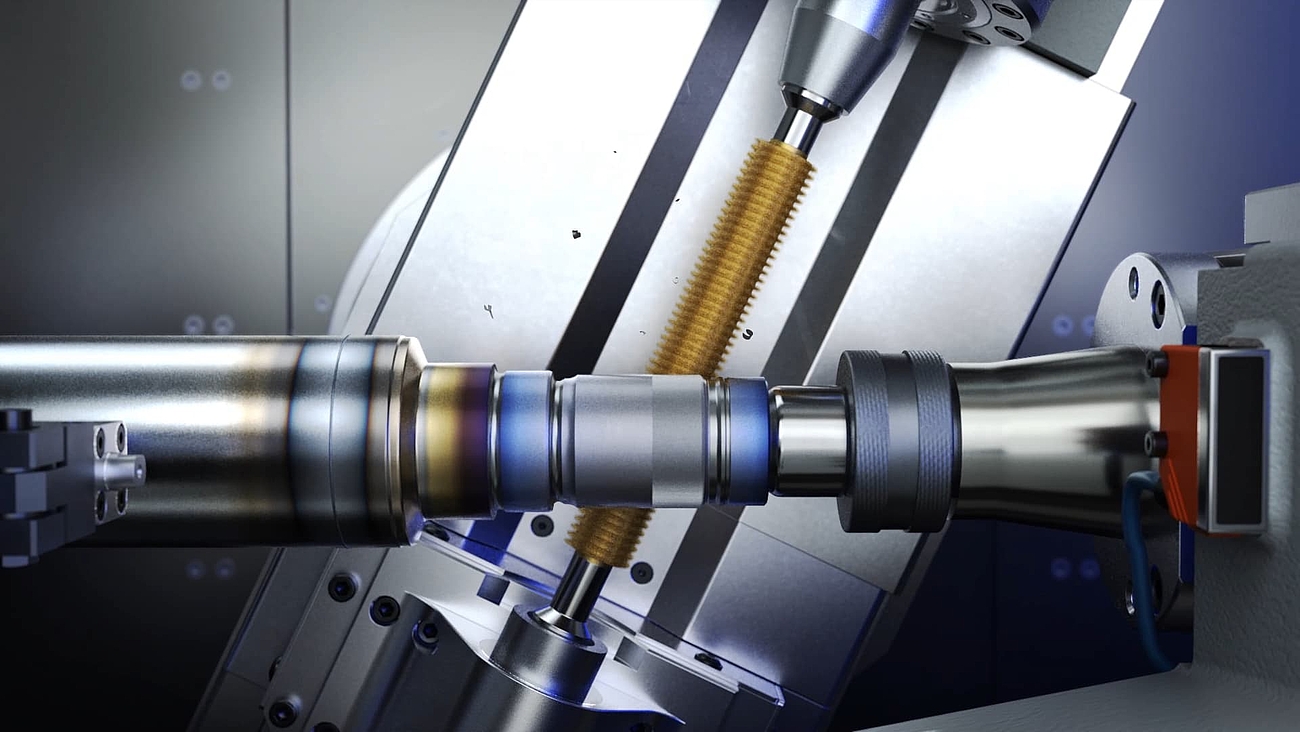

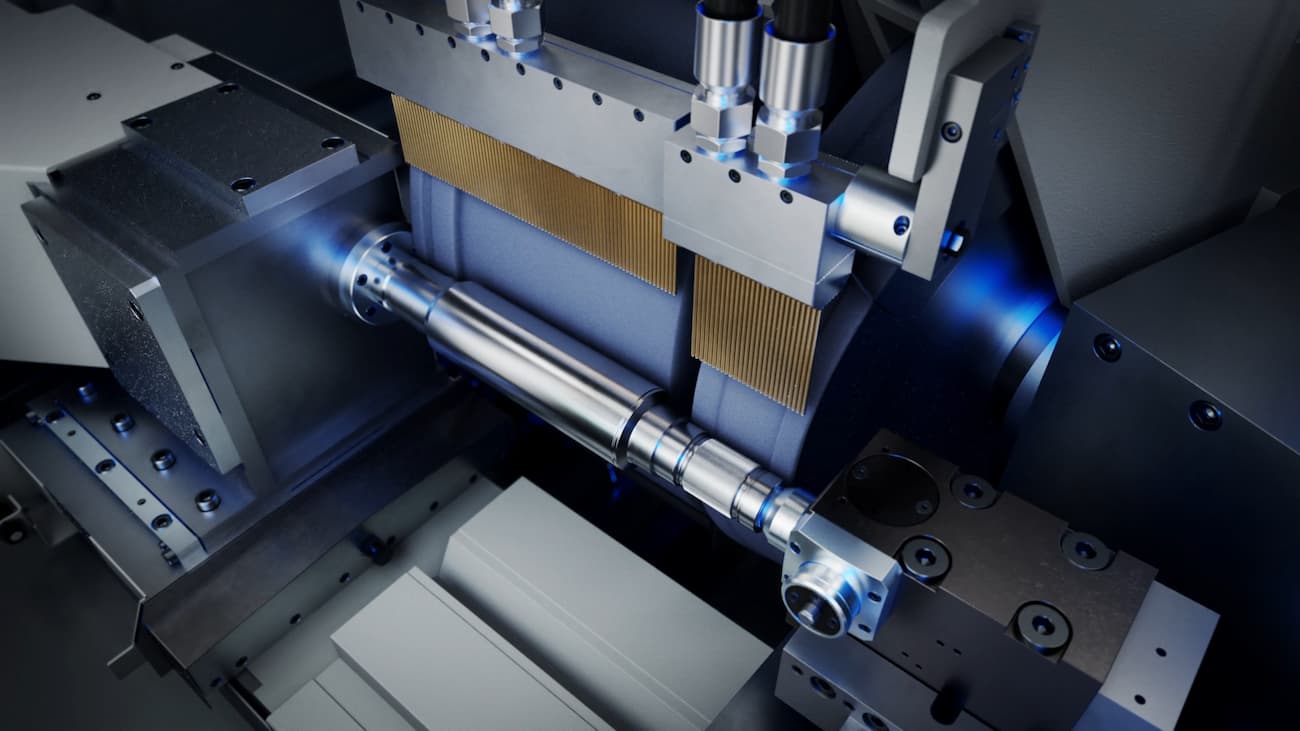

OP 60: 齿轮滚齿

在 OP 60 中,通过埃马克 Koepfer 的 HLC 150 滚齿机来加工花键。机床的上下料同样通过桁架机械手实现。由 HLC 150 机床的内部工件输送系统负责通过进料道把工件送入加工区域。

这条转子轴生产线的优点

- 工艺技术、自动化系统和过程研发均出自一处——始终重点关注较短的交货时间以及快速的生产启动。

- 所有机床和工件输送系统都完美地相互配合。

- 简单的自动化系统、优化的接口以及较短的行程,确保快速的生产过程。

- 这套生产系统还有换装和保养时间短的优势。

- “One Face to the Customer (以相同的姿态面对客户)”:一名经验丰富的埃马克联系人会与客户讨论整个生产解决方案的各项要求。

工艺

复杂的制造系统来自单一来源,得益于高范围的技术

激光清洗是一种快速并且节省空间的工艺,在许多应用中都可以替代传统的清洗机。它的另一项重要优势是易于集成到生产系统中。

激光焊接是生产结构紧凑、重量优化以及相应地节约能源的先决条件。 激光束聚焦能量的可调节性保证了能够进行高速焊接,并将焊接的变形降至最小。它也确保工件可以进行更为经济的成型加工和后续的焊接,在进入装配线之前并不需要进一步的加工处理。

倒立式车削是一种金属切削制造工艺。 埃马克是最早使用垂直主轴进行倒立式车削的机床制造商之一。 在使用垂直主轴进行倒立式车削(也称作倒立式上下料车削)时,工作主轴既承担加工操作(倒立式车削、钻孔、铣削......),也承担自动化系统控制。…

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/1/a/csm_hlc-150-h_preview_a62b008e43.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/3/4/csm_Vorlage-Maschinen_640x505px_H363-LC4-2_244349dafd.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/9/5/csm_vt-4_preview_80b54809d2.png)