완전 자동화 라인에서 로터 샤프트 생산

"고객의 한 얼굴"

협업은 초기 단계에서 시작되는 경우가 많습니다. 고객은 가능한 한 간결하고 안정적인 생산 프로세스를 가능하게 하기 위해 사전에 EMAG를 사용하여 구성 요소의 설계 도면을 명확히 할 수 있습니다. 결국 회사는 사이클 시간에 대한 벤치마크를 설정하는 동시에 높은 수준의 안정성과 생산 신뢰성을 보여주는 완벽한 생산 시스템을 얻게 됩니다.

"고객과 한 얼굴"이라는 원칙은 항상 적용됩니다. EMAG의 숙련된 담당자가 EMAG에서 생산되지는 않았지만 전체 프로세스 체인의 일부를 구성할 수 있는 기계를 포함하여 고객과 전체 생산 솔루션의 요구 사항에 대해 논의합니다. EMAG은 생산 솔루션의 모든 요소를 관리하고 사양을 작성합니다. 즉, 고객은 견적 단계에서 상당한 용량을 절약할 수 있으며 후속 주문 처리를 위한 중앙 담당자가 있습니다.

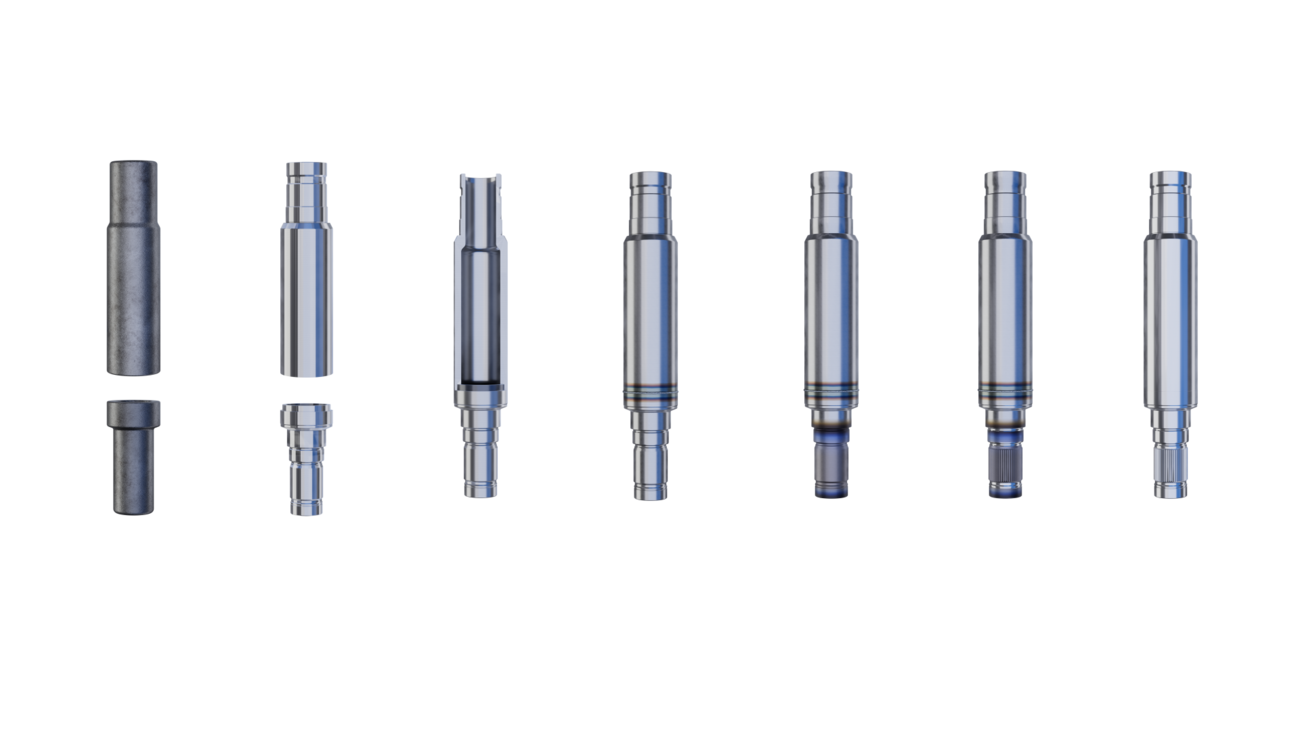

2피스 로터 샤프트 솔루션의 예

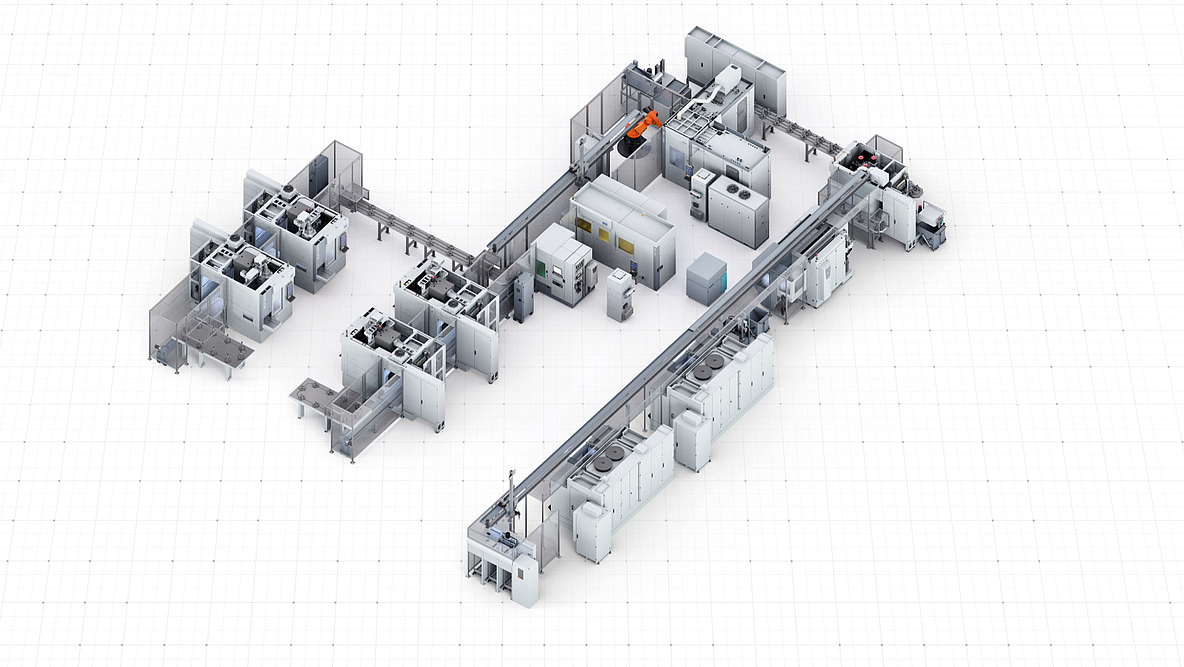

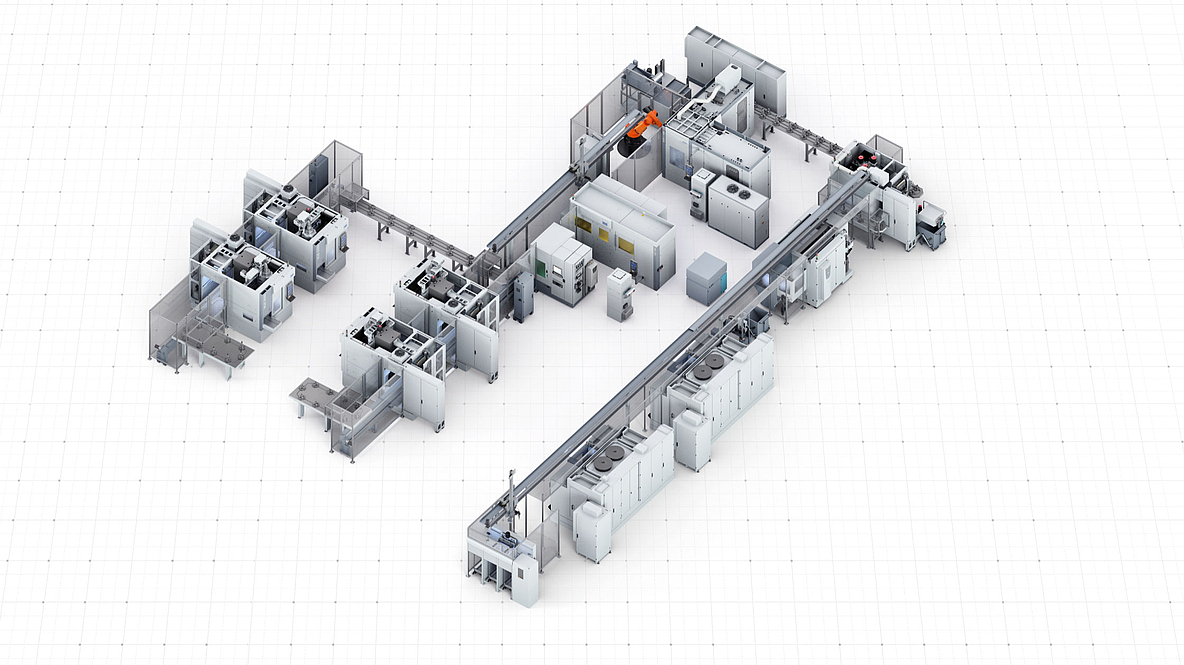

이것은 2피스 로터 샤프트에 대한 다음과 같은 완전 자동화된 생산 라인의 예와 같은 인상적인 프로세스로 이어집니다. 그것의 생산 능력은 연간 약 360,000 부품입니다. 총 8개의 작업이 관련되어 있으며 모두 EMAG 기계에 의해 실행됩니다. 개별 기계와 스테이션은 로봇, 로딩 갠트리, 팔레트 컨베이어 및 EMAG의 자체 TrackMotion 시스템에 의해 자동화되고 상호 연결됩니다.

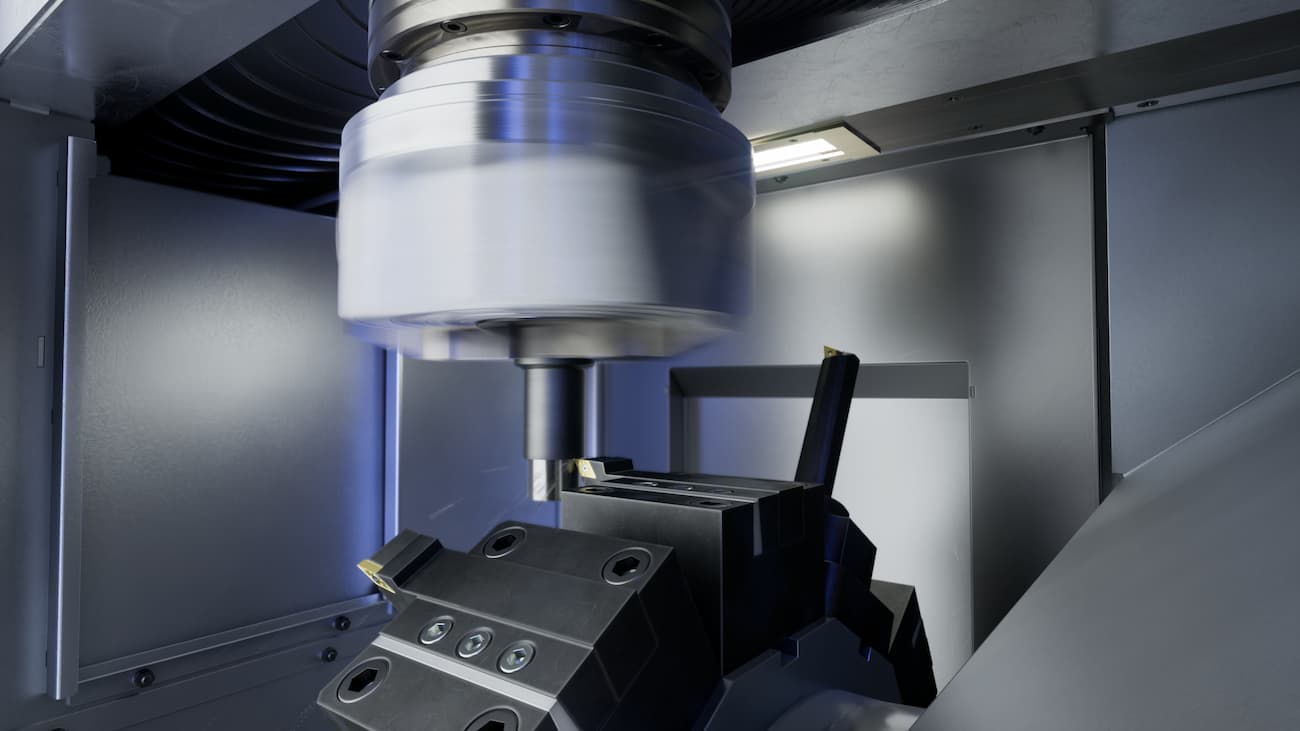

OP 10/OP 20: 로터 샤프트의 끝 부분 회전

미가공 부품이 공급된 후 EMAG(OP 10 및 OP 20)의 총 4대의 VLC 200 기계에서 두 끝 부분의 사전 선삭이 시작됩니다. 각 부품은 두 대의 기계를 통과합니다. 첫 번째 면이 가공된 후 EMAG TrackMotion 시스템에 의해 부품이 뒤집히고 다른 면에서 터닝 프로세스가 시작됩니다.

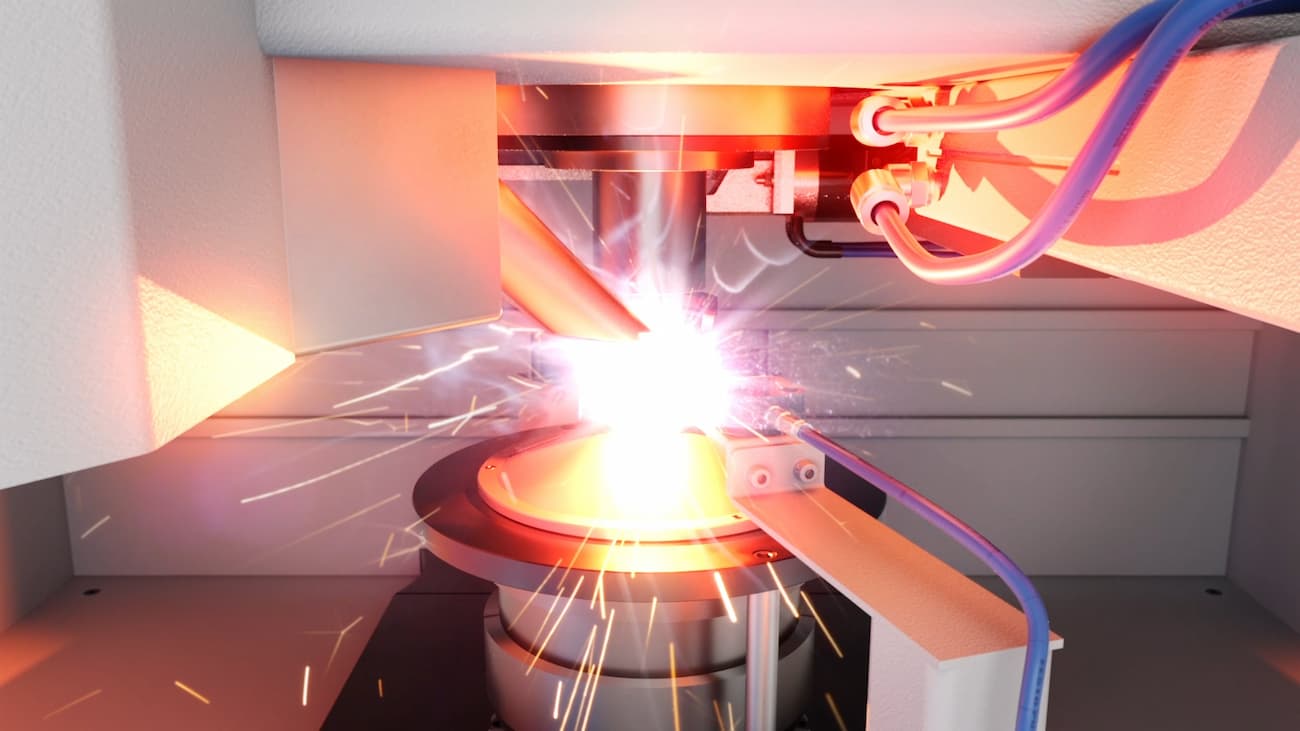

OP 30:레이저 청소 및 레이저 용접

다음으로 접합 이음매는 OP 30에서 레이저로 청소됩니다.

두 개의 끝 부분(플랜지 및 튜브)은 로딩 갠트리를 통해 EMAG LaserTec의 ELC 6 레이저 용접기로 공급됩니다. 여기에서 부품을 먼저 결합한 다음 용접합니다.

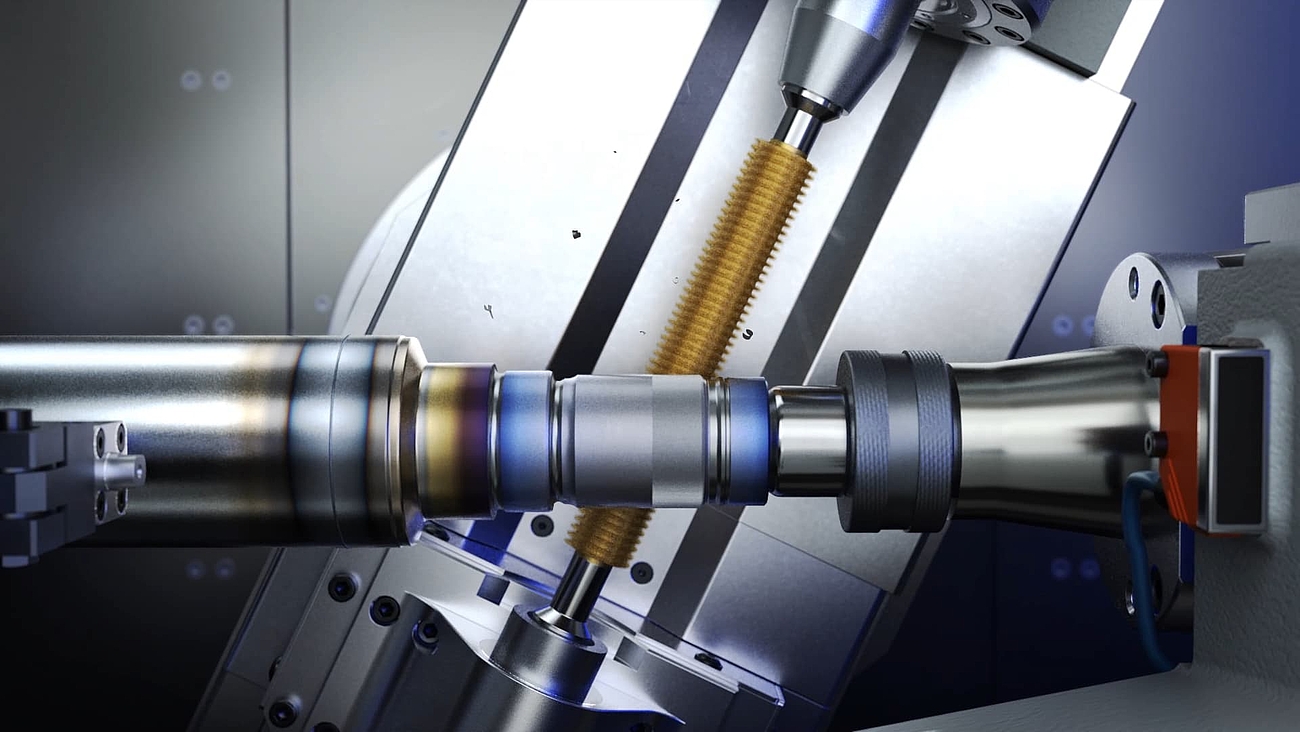

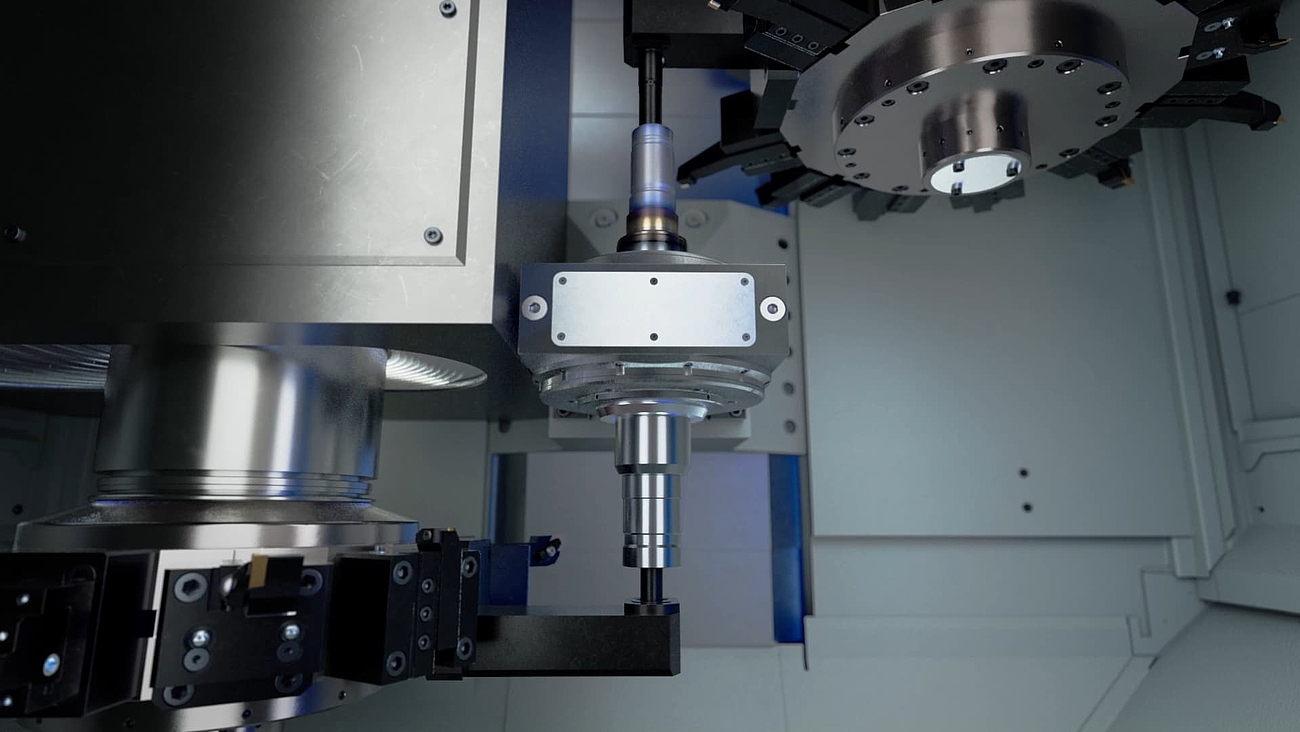

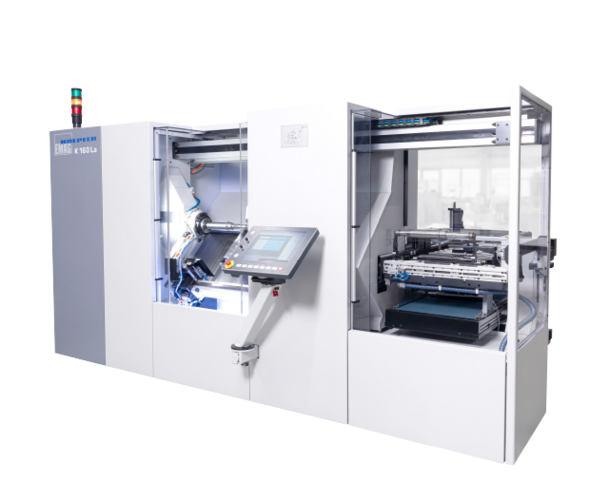

OP 60: 기어 호빙

OP 60에서 EMAG Koepfer의 HLC 150 기어 호빙 기계는 스플라인 절단에 사용됩니다. 이 기계도 로딩 갠트리에 의해 로딩 및 언로딩됩니다. 부품은 HLC 150의 내부 자동화 시스템에 의해 가공 영역으로 공급됩니다.

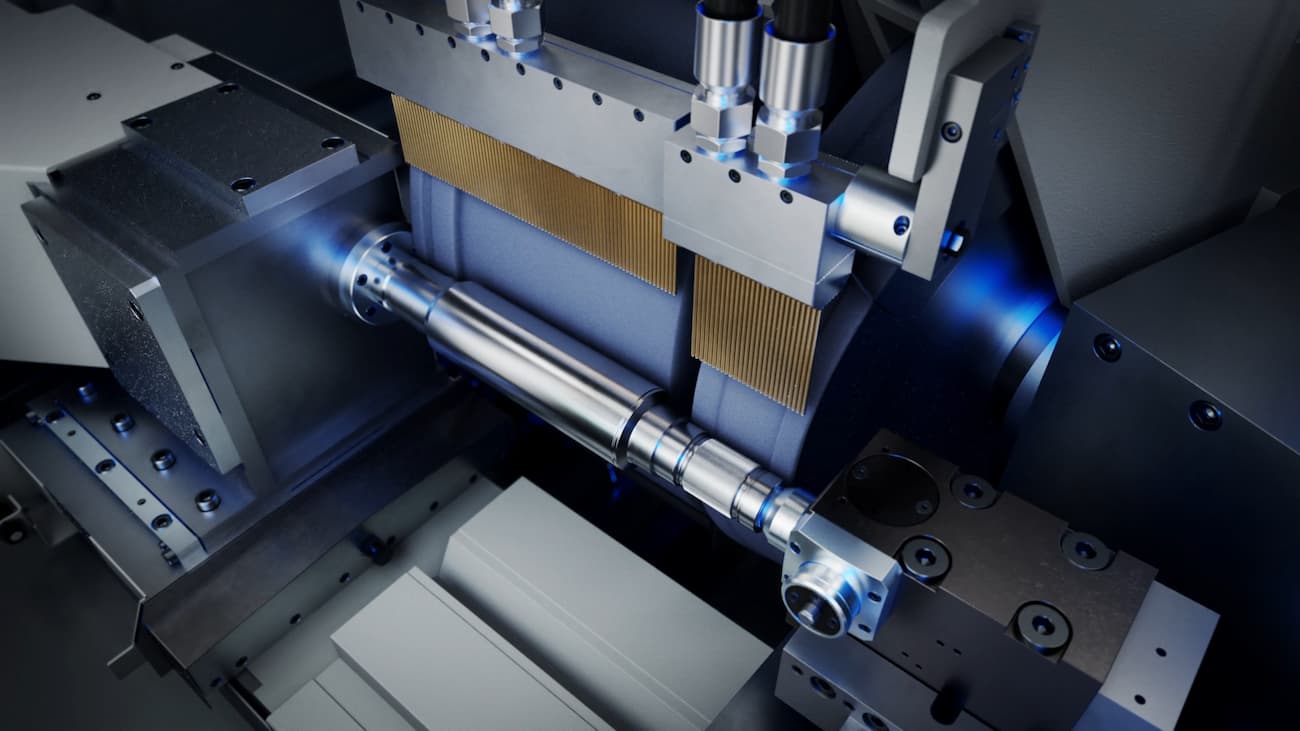

OP 70: 로터 샤프트 연마

베어링 시트의 연삭 공정(OP 70), 플랫 칼라 및 로터리 샤프트 씰의 작동 표면은 로터 샤프트의 생산 공정을 완료합니다. HG 310 유형의 EMAG 기계 2대가 이 용도로 사용됩니다.

로터 샤프트용 이 생산 라인의 장점

- 기술, 자동화 및 프로세스 개발은 항상 짧은 배송 시간과 신속한 생산 시작에 중점을 두고 단일 소스에서 제공됩니다.

- 모든 기계와 자동화 시스템이 완벽하게 조정됩니다. .

- 간단한 자동화 시스템, 최적화된 인터페이스 및 짧은 운송 거리로 신속한 생산 프로세스가 가능합니다.

- 생산 시스템은 짧은 재공구 및 유지보수 시간으로 탁월합니다.

- "One face to the customer": EMAG의 숙련된 담당자가 전체 생산 솔루션의 요구 사항에 대해 고객과 논의합니다.

translated by google

백지

전기 이동성

이 백서에서 회전자, 고정자 하우징 및 기어 부품을 위한 고효율 생산 솔루션이 어떻게 생겼는지 알아보십시오. 미디어 센터에서 이 백서를 다운로드하십시오.

Media Center기술

Complex Manufacturing Systems from a Single Source thanks to a High Range of Technologies

레이저 클리닝은 다의 적용 분야에서 기존의 세척장치를 대체할 수 있는 빠른 공간 절약형 공정입니다. 이 공정의 강점은 생산 시스템으로 간단히 통합시킬 수 있는 점입니다.

레이저 용접은 연료 절감형 차량에서 부품의 경량화와 간소화에 반드시 필요한 전제 조건입니다. 레이저빔 에너지의 조사량을 조절 할 수 있기 때문에 용접 스피드가 매우 빠르며, 소재의 변형을 최소화 할 수 있습니다. 따라서 비용대비 효과적으로 완성품을 제작 할 수 있고…

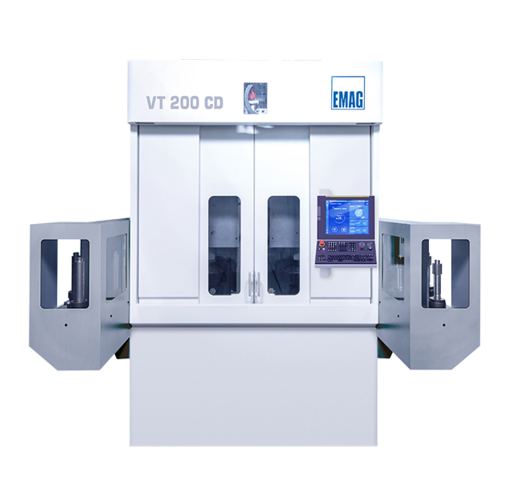

수직 선삭 가공은 금속 소재의 가공 프로세스 입니다. EMAG 은 주축이 이송하는 수직 선반을 만든 최초의 공작기계 회사입니다. 주축 이송 수직 선반 (버티컬 픽업 선반) 가공에서는 주축이 선반가공, 드릴링, 밀링등의 가공 뿐만 아니라 로딩, 언로딩 및 자동화등 소재의…

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/gear-hobbing-machines/gear-hobbing-machines-horizontal/hlc-150-h/hlc-150-h_preview.png)

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/_processed_/3/4/csm_Vorlage-Maschinen_640x505px_H363-LC4-2_244349dafd.png)

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/_processed_/9/5/csm_vt-4_preview_80b54809d2.png)