양산 레이저 코팅

레이저 코팅(LMD - 레이저 금속 증착이라고도 함)은 레이저 빔으로 금속 분말을 부품에 녹여 직접 적용하는 열 코팅 공정입니다. 이 공정을 통해 높은 접착 강도, 내마모성 및 정의된 형상을 갖춘 기능성 표면을 만들 수 있습니다.

갈바닉 또는 열 스프레이 공정과 달리 레이저 코팅은 부품 부피에 큰 열을 가하지 않고도 기본 재료와 금속학적 결합을 형성합니다.

완벽한 코팅을 위한 EMAG 솔루션

브레이크 디스크 기술의 미래

새로운 유럽 배기가스 기준은 자동차 산업에 큰 도전 과제입니다. 2027년 11월부터 모든 차종에 적용되는 유로 7 표준은 브레이크 분진 배출에 대한 엄격한 제한을 도입합니다:

- 기존 차량의 경우 7 mg/km

- 전기 자동차의 경우 3 mg/km

레이저 코팅 기술(LMD - 레이저 금속 증착)은 이 문제에 대한 신뢰할 수 있는 솔루션을 제공하며 브레이크 디스크의 수명을 두 배로 늘릴 수 있습니다.

코팅 브레이크 디스크의 단일 레이어 시스템과 이중 레이어 시스템 비교

레이저 코팅 브레이크 디스크의 두 가지 변형이 산업 현장에서 확립되었습니다: 단일 레이어 시스템과 이중 레이어 시스템입니다.

단일 레이어 시스템은 탄화물(예: 티타늄 카바이드)이 스테인리스 스틸 매트릭스에 직접 내장된 단일 레이어로 구성됩니다. 마찰 표면의 열적 및 기계적 부하가 적당한 작고 가벼운 차량에 특히 적합합니다. 사이클 시간이 짧고 생산 비용이 낮다는 장점이 있습니다.

반면에 2층 시스템은 별도의 접착층(일반적으로 부식 방지 스테인리스 스틸 매트릭스)과 그 위에 마찰층으로 구성됩니다. 후자는 내마모성과 마찰 계수를 위해 특별히 설계되었습니다. 기능을 분리하면 마찰층에 훨씬 더 높은 하중을 가할 수 있습니다. 따라서 이 방식은 SUV, 고성능 차량 또는 상용차에 선호되는 솔루션입니다.

코팅 시스템의 선택은 차량 유형, 필요한 서비스 수명, 적용 프로파일 및 예상되는 브레이크 패드 페어링에 따라 크게 달라집니다. 일반적으로 2중 코팅 시스템은 공정 신뢰성을 높이고 서비스 수명과 배기가스 배출량을 보다 목표에 맞게 최적화할 수 있습니다.

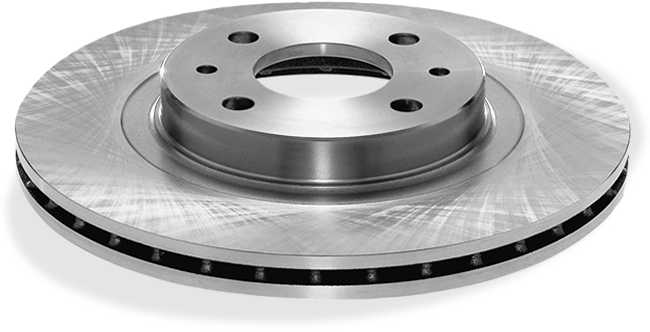

레이저 코팅 브레이크 디스크. 정밀한 레이저 코팅을 통해 브레이크 먼지 배출을 크게 줄이고 서비스 수명을 크게 연장할 수 있습니다.

최고의 성능을 위한 2레이어 시스템

첨단 레이저 코팅 기술로 정밀한 레이어 시스템을 구현합니다:

- 접착층

- 스테인리스 스틸 매트릭스

- 레이어 두께: 100-150 μm

- 기본 소재에 대한 최적의 접착력 보장

- 마찰층:

- 스테인리스 스틸 매트릭스 내 티타늄 카바이드

- 층 두께: 약 250 μm

뛰어난 내마모성 및 마찰 특성 제공

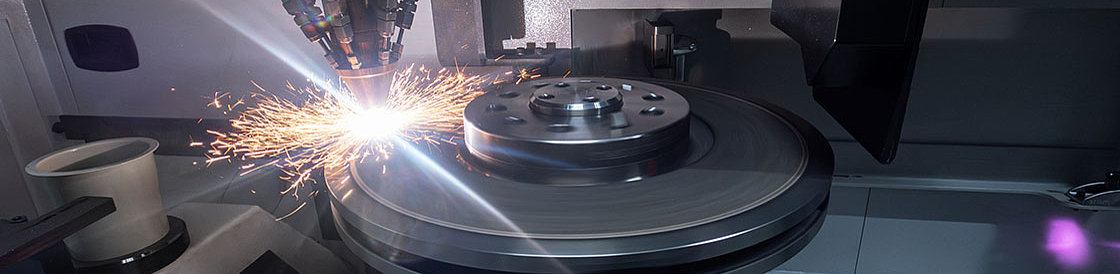

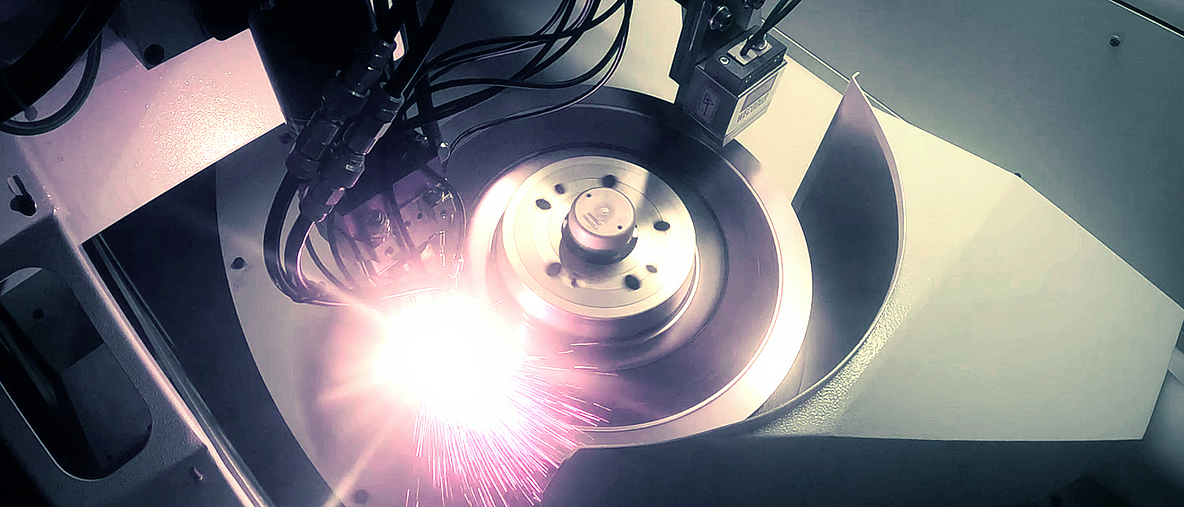

코팅 공정 중 EMAG의 ELC 450 LMD 기계로 브레이크 디스크를 레이저 코팅하는 모습

이점 브레이크 디스크용 레이저 코팅

- 높은 코팅 품질: 기공이 없고 균열이 없는 정의된 특성을 가진 코팅

- 국소 적용: 기능적으로 필요한 곳에만 코팅 가능

- 자원 효율적: 높은 파우더 사용률(최대 95%)

- 디지털 모니터링 가능: 코팅 두께, 레이저 출력 및 용융 풀 크기와 같은 공정 데이터를 인라인으로 기록할 수 있습니다.

- 다용도성: 주철, 강철, 스테인리스강 및 기타 금속 재료에 적합

- 재작업 최소화: 제어된 코팅 두께 감소로 필요한 연삭량 최소화

연삭 공정 및 공정 통합

코팅된 브레이크 디스크를 연삭하면 표면 거칠기가 60µm에서 기능적으로 필요한 5µm로 감소합니다. 레이저 코팅 중에 발생하는 왜곡을 보정하는 동시에 축방향 런아웃 및 두께 변동에 대한 엄격한 공차를 유지해야 하므로 코팅과 연삭 공정 간의 정밀한 조정이 매우 중요합니다. 연삭 중 브레이크 디스크의 탄성 변형은 최적의 공정력을 찾아야 하기 때문에 특히 어려운 과제입니다. 데이터 기반 공정 통합을 통해 연삭 디스크의 마모를 최대 30%까지 줄이고 전체 공정 체인의 효율성을 크게 향상시킬 수 있습니다.

공작물

각각의 공작물에 최적화된 제조 솔루션.

기계 고객의 요구에 부응

(2) 대 기계 발견