29.01.2026 - Oliver Hagenlocher - Historias de clientes

El retrofit como enfoque estratégico de fabricación: VSC 400 DDS en la producción de series pequeñas de engranes de precisión en EWS Weigele

El retrofit de máquinas se considera a menudo una solución de emergencia, un compromiso entre un presupuesto limitado y el deseo de disponer de una tecnología de fabricación moderna. Sin embargo, la empresa EWS Weigele GmbH & Co. KG, con sede en Uhingen, muestra que esta visión es demasiado simplista. En colaboración con EMAG, la empresa modernizó estratégicamente una VSC 400 DDS y la adaptó a sus requisitos específicos de producción. Así se creó una solución de fabricación que, en términos de seguridad de proceso, disponibilidad y rentabilidad, es al menos equivalente a una inversión en una máquina nueva. La diferencia clave: el retrofit no se eligió por necesidad, sino como una estrategia tecnológica consciente.

Imágenes

Estrategia de modernización: la disponibilidad como factor competitivo

EWS Weigele fabrica sistemas portaherramientas de alta precisión con un grado de integración vertical del 90 al 95 %, desde la materia prima hasta el producto ensamblado. Un componente esencial de esta cadena de producción es la fabricación de engranes cónicos y rectos para unidades motorizadas.

El tamaño típico de los lotes es de dos a cinco piezas de trabajo por pedido.

Con este nivel de integración vertical, cualquier paro de máquina impacta directamente en la capacidad de entrega. Cuando fue necesario modernizar la producción de engranes, la pregunta central no fue solo “¿Qué tecnología?”, sino sobre todo “¿Qué tan rápido?”.

La decisión de realizar el retrofit de la VSC 400 DDS se basó en un cálculo claro: el tiempo de entrega para una máquina nueva comparable habría sido de ocho a doce meses, más varias semanas para la puesta en marcha y la calificación del proceso. El retrofit permitió reanudar la producción en pocas semanas. La estructura mecánica de la máquina estaba intacta y los colaboradores ya conocían el concepto de la máquina: condiciones ideales para una modernización rápida.

Mejora tecnológica: automatización y sistema Pick-up

El retrofit incluyó una modernización tecnológica completa manteniendo la estructura mecánica original:

Tecnología de control: sustitución por un sistema CNC actual con funciones ampliadas e interfaces para el registro de datos de fabricación. El nuevo control permite la integración directa en el sistema digital de gestión de la producción.

Interfaces de automatización: adaptación de las interfaces de la máquina al sistema de cambio rápido Varia utilizado en planta y a la alimentación de piezas a través de una banda transportadora de ciclo continuo.

Las inversiones de capital ascendieron a alrededor del 70 % del costo de una máquina nueva comparable, con plena capacidad tecnológica.

Principio Pick-up: estabilidad del proceso mediante guiado mecánico

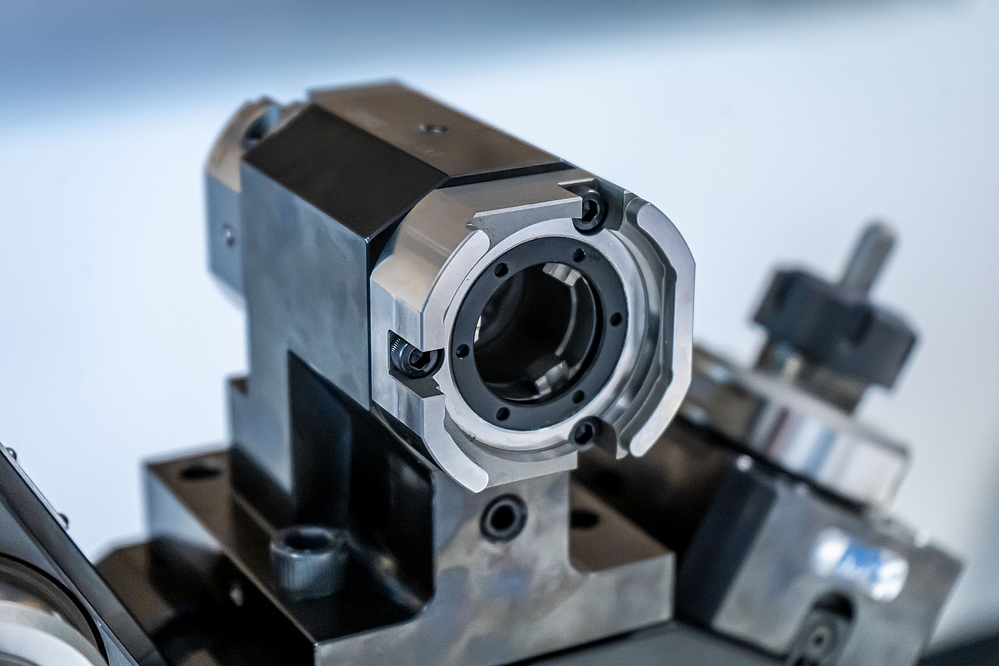

La VSC 400 DDS se basa en el concepto de torno vertical con husillo pick-up. a pieza no se coloca manualmente ni mediante un robot en el dispositivo de sujeción, sino que el husillo de trabajo la toma directamente desde una posición definida. El engrane se encuentra sobre un portapiezas en el sistema de transporte rotativo. El husillo recoge la pieza en la estación Pick-up y la traslada al área de trabajo.

Este proceso elimina las imprecisiones en la colocación. La repetibilidad en la toma de la pieza se encuentra en el rango de pocos micrómetros, ya que la posición está definida mecánicamente por la geometría del portapiezas. A diferencia de los sistemas robóticos con pinzas, los errores de colocación por suciedad, confusión de piezas o fallos de reconocimiento quedan excluidos por diseño.

La estabilidad del proceso se demuestra en la práctica: en EWS se realiza el maquinado completo en duro de los engranes en la VSC 400 DDS: torneado duro con herramientas PKD o CBN, rectificado de superficies funcionales definidas y acabado final. Se fabrican lotes de varias decenas de piezas sin medición intermedia. Las tolerancias requeridas se cumplen en toda la serie.

Sistema de cambio rápido Varia: tiempos de preparación en cuestión de minutos

Con lotes de dos a cinco piezas y tiempos de mecanizado de 4 a 7 minutos por pieza, el tiempo total de mecanizado por lote oscila entre 20 y 100 minutos. Tiempos de preparación clásicos de dos horas harían inviable la rentabilidad.

EWS utiliza su propio sistema de cambio rápido Varia, disponible en tres tamaños estandarizados (VX3, VX4, V5). El sistema se basa en un cierre tipo bayoneta con par de apriete definido. La repetibilidad se encuentra en el rango de pocos micrómetros. Se pueden montar tanto herramientas estáticas como motorizadas.

El cambio de herramienta sigue un flujo bien diseñado: mientras la máquina está en operación, las herramientas para el siguiente pedido se montan fuera de la máquina en portaherramientas Varia, se miden y se colocan en un Tool-Shuttle. Los datos de las herramientas se transfieren al sistema de control. La programación CAM se realiza con gemelos digitales de las herramientas, lo que permite realizar pruebas de colisión antes del cambio físico.

Después de finalizar el pedido en curso, las herramientas se retiran del Tool-Shuttle y se colocan en las posiciones de la torreta mediante el cierre tipo bayoneta. El cambio mecánico por herramienta dura solo unos segundos. El tiempo de paro de la máquina durante el cambio de pedido se reduce a entre 5 y 10 minutos para una torreta completa.

Automatización: tres horas de operación sin supervisión

El sistema de transporte rotativo tiene capacidad para piezas de trabajo para hasta tres horas de funcionamiento sin personal. Las piezas de trabajo se encuentran en portapiezas que garantizan una superficie de apoyo y un posicionamiento definidos. El operador carga la banda transportadora al comienzo del turno y puede dedicarse a otras tareas durante el tiempo de mecanizado.

Esta forma de «automatización flexible» permite un funcionamiento económico de la máquina incluso con lotes pequeños,

una diferencia clave frente a la automatización para grandes series, donde los sistemas dedicados solo se amortizan con volúmenes elevados.

Control digital de la producción: del sistema CAM a la máquina

La fabricación se basa en un proceso digital continuo. Cada herramienta y cada portaherramientas existe como gemelo digital dentro del sistema. Los programas NC se generan con software CAM, utilizando no geometrías abstractas, sino los modelos digitales exactos de los portaherramientas realmente utilizados.

Esto permite realizar pruebas de colisión desde la fase de programación, optimizar trayectorias de herramienta con base en dimensiones reales y generar automáticamente los datos de preparación. El operador recibe una lista digital de preparación que indica con precisión qué herramientas montar y en qué orden. Esta metodología minimiza errores de preparación y reduce significativamente el tiempo de capacitación de nuevos empleados.

Garantía de calidad mediante la estabilidad del proceso

En EWS, la calidad no se garantiza únicamente mediante mediciones, sino que se genera a través de la estabilidad del proceso. La combinación de la estabilidad del proceso del principio Pick-up, la repetibilidad del sistema de herramientas Varia y la estabilidad térmica de la máquina vertical permite fabricar engranes con tolerancias en el rango de los micrómetros, sin necesidad de realizar un control al 100%.

La capacidad estadística del proceso se supervisa mediante controles aleatorios periódicos. Solo cuando los valores medidos muestran que el proceso es estable se prescinde de los controles individuales. Esta estrategia de fabricación reduce considerablemente el tiempo de producción y los costos de aseguramiento de calidad.

Retrofit como decisión tecnológica consciente

El proyecto EWS demuestra que la modernización no es una solución de emergencia, sino que puede ser una alternativa técnica y económicamente superior a una nueva inversión, especialmente cuando la estructura mecánica básica aún puede utilizarse durante décadas. Las ventajas principales son:

Disponibilidad: Reanudación de la producción en semanas en lugar de meses. En entornos con alta integración de fabricación, esto es un factor competitivo decisivo.

Seguridad del proceso: El principio Pick-up elimina imprecisiones en la colocación. Se cumplen tolerancias estrechas sin mediciones intermedias.

Flexibilidad: El sistema de cambio rápido reduce los tiempos de ajuste a minutos. Los cambios frecuentes de producto se vuelven económicamente viables.

Rentabilidad: Costos de inversión alrededor del 70 % de una máquina nueva con rendimiento comparable.

Sustentabilidad: Extensión de la vida útil de la máquina entre 10 y 15 años con un consumo de recursos significativamente menor.

Para las empresas de fabricación con producción en pequeñas series, altos requisitos de calidad y un alto grado de integración vertical, este concepto ofrece un enfoque probado en la práctica para modernizar la tecnología de fabricación.

Acerca de EWS Weigele GmbH & Co. KG

EWS Weigele GmbH & Co. KG, con sede en Uhingen, desarrolla y fabrica sistemas de portaherramientas de alta precisión para máquinas herramienta CNC. Con un nivel de integración de fabricación de hasta el 95 %, EWS produce internamente todas las piezas, desde la materia prima hasta el portaherramientas de precisión completamente ensamblado.

La empresa apuesta de manera consistente por procesos de fabricación digitalizados y sistemas modulares de cambio rápido para lograr la máxima flexibilidad en lotes pequeños.

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication