12.02.2026 - Oliver Hagenlocher - Noticias

Serie EMAG UG: rectificadoras universales para tareas de fabricación de alta precisión

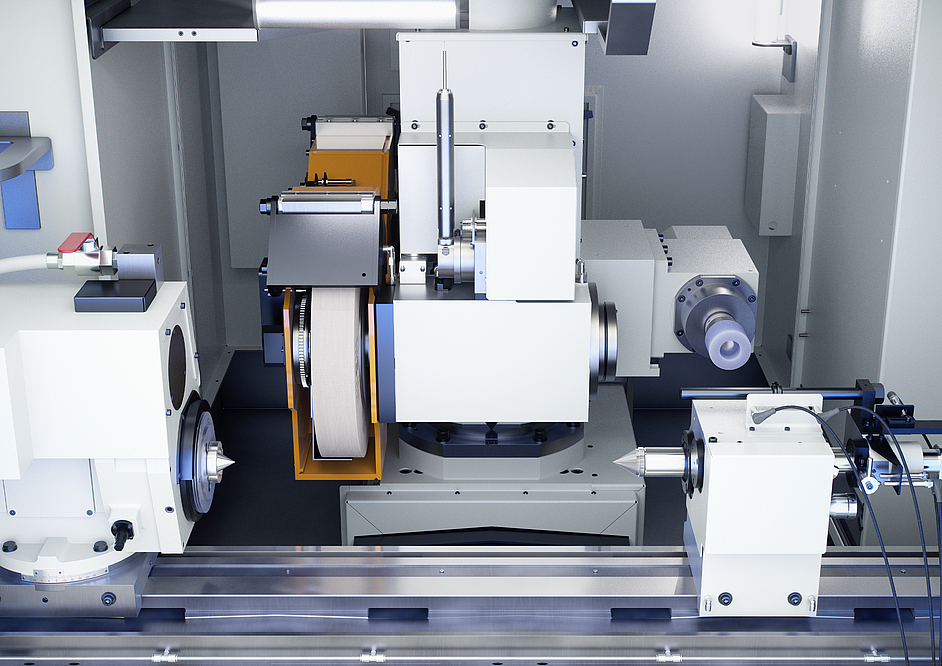

Las rectificadoras universales de la serie UG combinan una tecnología de rectificado probada con una base de máquina rentable. Están dirigidas a usuarios que buscan una solución madura para el rectificado interior, exterior y no circular y que no quieren renunciar a la flexibilidad, la precisión y la seguridad del proceso.

La serie UG incluye máquinas con longitudes de rectificado de 400 a 1500 milímetros. Esta gama cubre diferentes requisitos, desde máquinas compactas de taller para la fabricación de herramientas hasta soluciones de producción universales para ejes más largas y geometrías complejas, ya sea entre puntas o sujetas en el mandril.

Imágenes

Resumen de modelos y áreas de aplicaciones

La serie se divide en cuatro variantes:

- UG 400 con una longitud de rectificado de 400 mm

- UG 630 con una longitud de rectificado de 630 mm

- UG 1000 con una longitud de rectificado de 1000 mm

- UG 1500 con una longitud de rectificado de 1500 mm

Las guías lineales en los ejes X y Z, los servoaccionamientos con husillos de bolas y los husillos de rectificado con accionamiento directo constituyen la base técnica. En la versión estándar, la altura máxima es de 175 mm y el peso máximo de la pieza de trabajo es de 120 kilogramos (modelo UG 1000). Con equipamiento adicional se pueden alcanzar alturas y pesos de piezas de trabajo mayores.

Cabezal de rectificado: precisión gracias al accionamiento directo

El cabezal de rectificado está equipado con husillos motorizados de accionamiento directo. La potencia del husillo es de hasta 11 kilovatios. Al prescindir de una transmisión por correa, se eliminan las fuentes de vibración y el torque se transmite sin pérdidas. Esto da como resultado una transmisión de fuerza uniforme y reduce las vibraciones durante el proceso de rectificado.

El eje B giratorio automático permite un posicionamiento continuo entre -15° y +225° con una precisión de 0,0005 grados. Esta precisión es necesaria para el rectificado plano y de contornos, en el que la posición angular exacta del disco abrasivo determina el resultado del mecanizado. La velocidad periférica alcanzable del disco abrasivo es de 50 metros por segundo. Para el mecanizado interior se utilizan husillos de rectificado de precisión. Estos husillos se caracterizan por sus altas velocidades del motor y un robusto sistema de cojinetes con lubricación de aceite y aire, necesario para el rectificado interno de orificios pequeños.

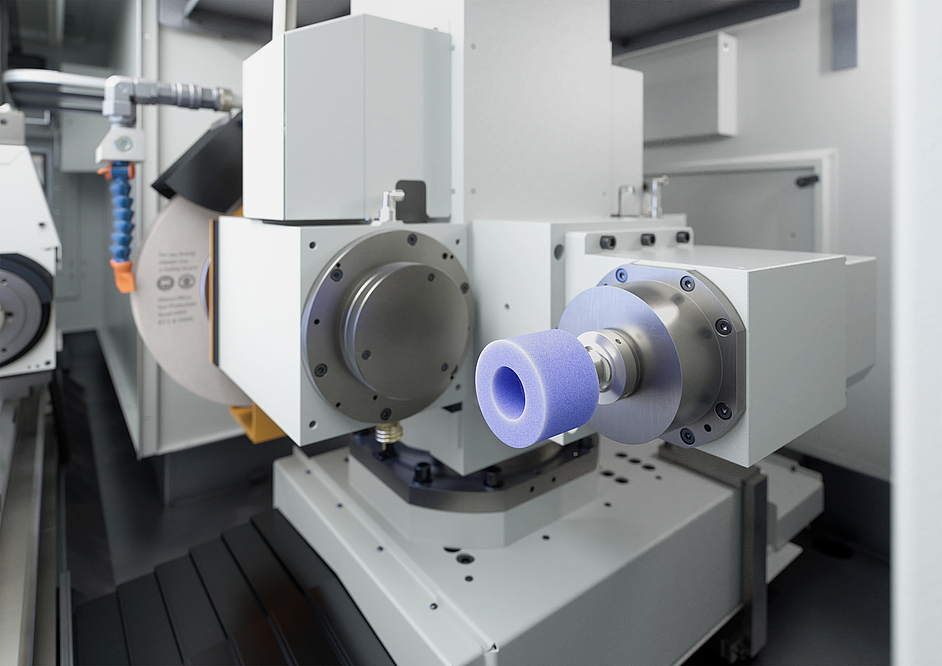

Cabezal portapiezas: rigidez y precisión de concentricidad

El cabezal portapiezas está equipado con rodamientos cónicos de precisión que garantizan una alta rigidez. La precisión de concentricidad en la pieza de prueba es de 0,5 micrómetros. Esta precisión es el resultado de los rodamientos rígidos y de la calidad de los componentes utilizados.

Un rango de giro de 0° a +30° permite diferentes estrategias de rectificado para el rectificado cónico. Un dispositivo de elevación neumático facilita el montaje y el posicionamiento de la pieza de trabajo. Opcionalmente, se pueden integrar sensores AE. Estos sensores detectan el contacto entre el disco abrasivo y la pieza de trabajo y reducen los tiempos de inactividad.

Para el rectificado de formas y roscas, hay disponible opcionalmente un husillo para la pieza de trabajo con eje C. En este caso, el husillo de la pieza de trabajo se configura como un husillo motorizado con posicionamiento rotatorio. Esto permite movimientos sincronizados entre el avance del husillo rectificador y la rotación de la pieza de trabajo.

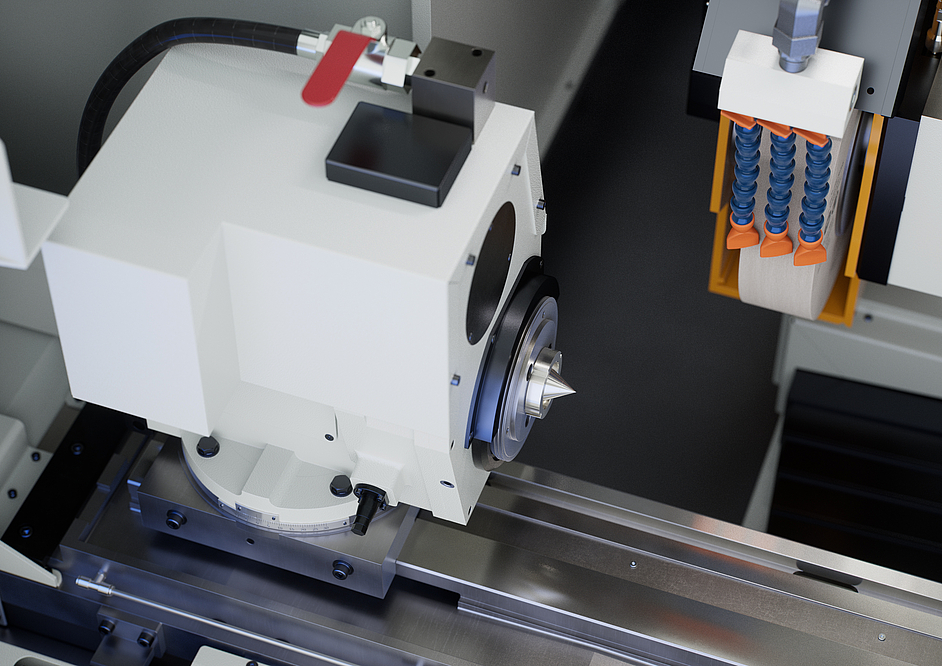

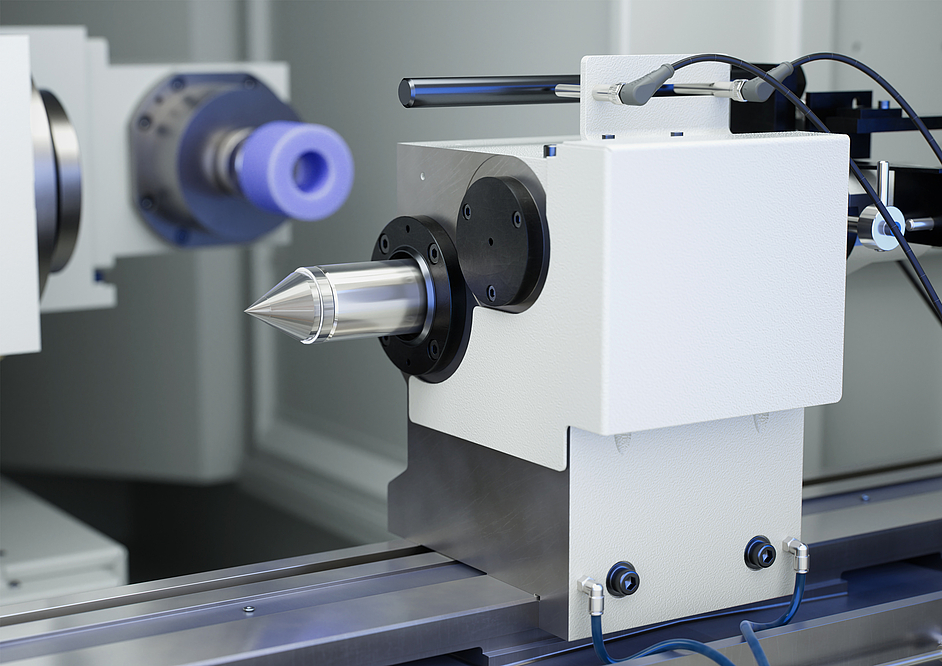

Contrapunto: Centrado preciso durante el rectificado entre puntas

El contrapunto está equipado de serie con una pinola de 63 milímetros de diámetro para las puntas MK4. Se desplaza libre sin juego en la guía, lo que permite un centrado exacto de la pieza de trabajo. Un ajuste fino de ±40 micrómetros permiten corregir las desviaciones cónicas y garantiza una precisión de concentricidad muy inferior a un micrómetro.

Se puede elegir entre sistemas de accionamiento manuales o hidráulicos. La variante hidráulica acelera el cambio de pieza, ya que la pinola se retrae automáticamente después del mecanizado. Un sensor integrado supervisa el correcto asentamiento de la punta de la pieza y aumenta la seguridad del proceso.

Sistemas de perfilado: garantizan condiciones de rectificado constantes

Hay disponibles diferentes sistemas de perfilado para diferentes requisitos. El perfilado es una parte esencial del proceso de rectificado, ya que la geometría y el afilado del disco abrasivo determinan en gran medida la calidad de la superficie y la precisión dimensional.

Se ofrecen los siguientes sistemas:

- Rectificador de mesa con posicionamiento flexible: el rectificador de mesa se puede colocar en cualquier posición sobre la mesa superior. Esta flexibilidad permite adaptarse a diferentes geometrías de piezas y diámetros de muelas abrasivas. El operador puede optimizar la posición de rectificado para cada pieza, lo que reduce los tiempos de preparación cuando las tareas de fabricación cambian con frecuencia.

- Husillo de rectificado en el cabezal portapiezas: el husillo de rectificado se monta en la parte posterior del cabezal portapiezas y permite el rectificado automatizado sin intervención manual. Esta solución es adecuada para la producción en serie, en la que los ciclos de rectificado constantes aumentan la estabilidad del proceso. Su integración en la estructura de la máquina reduce el espacio requerido y disminuye los tiempos muertos.

- Soporte para las losas de rectificado en el contrapunto y el cabezal portapiezas: para tareas de rectificado sencillas, se pueden montar soportes para losas de rectificado en el contrapunto o en el cabezal portapiezas. Esta solución económica es adecuada para procesos de rectificado manuales o como complemento de sistemas automatizados.

El diseño modular permite adaptar el sistema de rectificado a cada aplicación específica. La selección del sistema de rectificado adecuado depende del tipo de muela abrasiva, el número de piezas, la geometría de la pieza de trabajo y las cualidades de superficie requeridas.

Por supuesto, las máquinas de la serie UG pueden ampliarse según los requerimientos del cliente, por ejemplo, con contrapunto sincronizado NC, tecnología de medición in‑process, contrapunto automático con eje NC, luneta hidráulica y muchas otras opciones.

Control y manejo

Las máquinas UG están equipadas de serie con el control CNC FANUC 0i-TF. Este control ofrece una interfaz HMI orientada al diálogo, lo que simplifica la programación y la operación. La guía del usuario está estructurada de forma lógica y las funciones de uso frecuente se encuentran disponibles de forma directa.

Para contornos más complejos, especialmente en el rectificado fuera de ronda y de roscas, está disponible el FANUC 31iB Plus. Este control ofrece una mayor capacidad de procesamiento y soporta funciones avanzadas para el control sincronizado de movimientos. La interpolación entre ejes se realiza con alta precisión, lo cual es indispensable para el mecanizado de geometrías no circulares.

El uso de controles FANUC ofrece ventajas en aplicaciones internacionales. Estos controles están ampliamente difundidos en todo el mundo, cuentan con una alta disponibilidad de servicio y los repuestos pueden suministrarse en plazos muy cortos. Esto reduce los tiempos de inactividad y facilita la capacitación de los operadores que ya están familiarizados con los sistemas FANUC.

Asistencia al cliente en todo el mundo

EMAG cuenta con una red de servicio global que abarca todos los continentes. Los centros de servicio se encuentran en Alemania, Gran Bretaña, Francia, España, Italia, Estados Unidos, México, Brasil, India, China y Corea del Sur. Esta estructura descentralizada permite tiempos de respuesta cortos y una rápida presencia in sitio en caso de solicitudes de servicio.

Los técnicos de servicio de todos los centros tienen acceso a una base de conocimientos común. Las experiencias obtenidas en casos de servicio se analizan de manera sistemática y se ponen a disposición en todo el mundo. De este modo, los clientes —sin importar su ubicación— se benefician del conocimiento acumulado del Grupo EMAG.

Como proveedor OEM, EMAG garantiza brindar asistencia al cliente en el menor tiempo posible, ya sea durante la puesta en marcha, ante consultas técnicas o en caso de fallas. A solicitud, EMAG puede suministrar un paquete turn‑key, que incluye no solo la máquina, sino también herramientas, dispositivos de sujeción, fluido de corte y el programa final de la pieza. Con ello, el cliente recibe una solución de producción completamente lista para operar.

Además, el programa de servicio incluye mantenimiento preventivo, capacitación en la EMAG Academy, modernizaciones (retrofits) y disponibilidad permanente de refacciones originales. El objetivo de todos los servicios es maximizar la disponibilidad de la máquina y asegurar una larga vida útil de la inversión.

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication