行星齿轮箱生产解决方案:一系列完整的软硬加工

行星齿轮箱具有效率高、设计结构紧凑以及功率密度高的特点,如今正广泛应用于多种先进的自动变速器中。

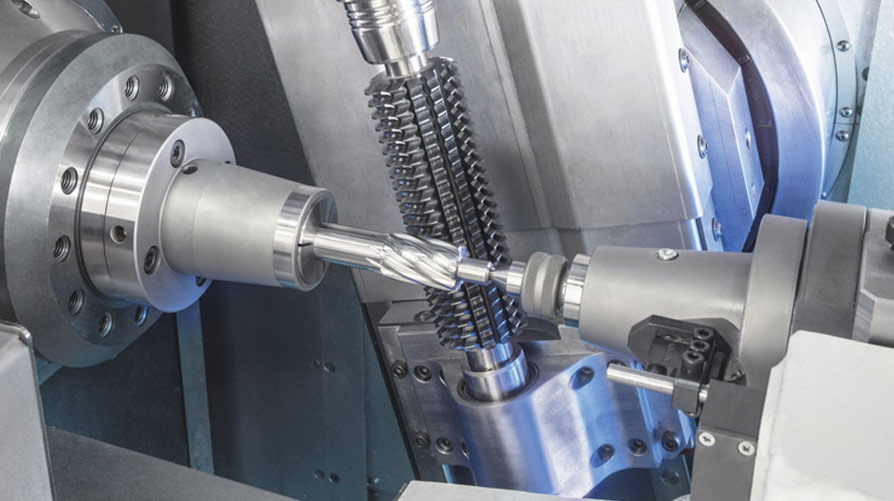

行星齿轮:使用VL 1 TWIN生产线解决方案每20秒完成两个成品件

用于行星齿轮软加工的VL-1-TWIN生产线解决方案具体是怎样的呢?

整个加工过程在两台通过TrackMotion工件输送系统相互连接的机床中完成。在加工过程中,所属的TransLift(一个配备电动机械手的升降翻转滑台)从进料带上同时抓取两个毛坯件,并将它们运送到第一台机床中。在此,由VL 1 TWIN的两条上下料主轴接过毛坯件,并将部件送入加工区。然后会对部件内、外径的第一面进行车削加工(OP 10–OP 10)。在此过程中,主轴箱可以完全自主移动,从而能对两个行星齿轮的直径和长度(X/Z方向)单独进行补偿。在换刀后,这一功能尤其重要,因为由此可以补偿偏差(例如在更换翻转刀片后)。工件被运送出机舱后再次由TransLift接管,它会将两个半成品件旋转180度并将其运送到另一台VL 1 TWIN。在此会对外径的第二面进行平面车削(OP 20–OP 20)。最后,通过TrackMotion将成品件运送到存储器输送带上,输送带的内置式堆垛机单元中可放置多达400个成品件。加工两个部件的整个过程在大约20秒节拍时间内即可完成。一般来说,平均换装时间只有将近5秒。

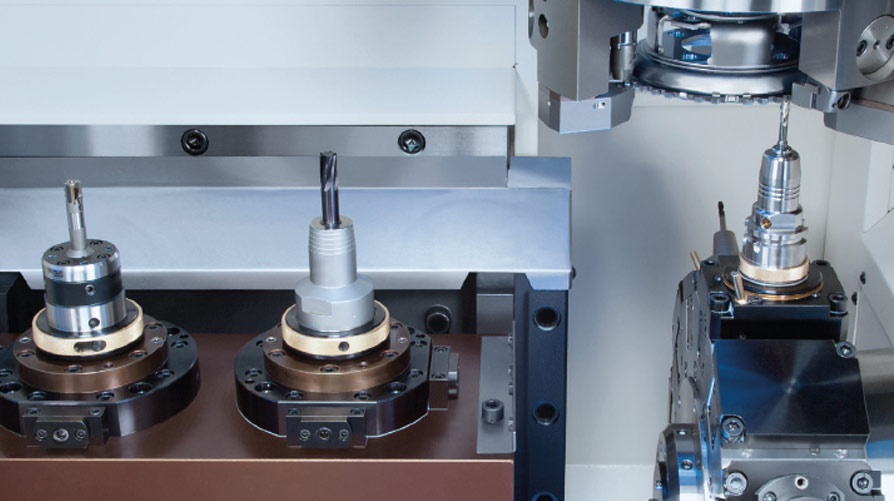

HLC 150 H——对直齿和螺旋齿的行星齿轮箱部件进行高效的制齿加工

卧式HLC 150 H滚齿机中增添了多项创新研究成果,可加工工件范围达到了前所未有的广度。HLC 150 H机床是EMAG KOEPFER公司雄厚知识与丰富经验的凝聚,无论是直齿、斜齿或是蜗轮,它都能为用户提供最理想的生产解决方案。

机床亮点包括:

- 创新的十字滑台设计和“虚拟Y轴”

- 集成式倒角

- 配备双旋转机械手的高速桁架机械手

- 驱动技术具有极强大的功率参数,可实现高效加工

VLC 200 FA ——完整加工硬加工直径达160 mm的盘类件

VLC 200 FA(Flexible Application,即灵活应用)是适合灵活、多功能生产解决方案的理想平台,可加工直径达220 mm工件。在加工行星齿轮箱部件时,可以采用多种不同的生产技术(铣削、钻孔、珩磨、磨削等),从而实现完美匹配的加工解决方案。

机床亮点包括:

- 可灵活配置的加工区,配备多主轴钻头(1个、2个或3个)

- 集成的上下料工件输送系统

- 通过工艺组合优化节拍时间

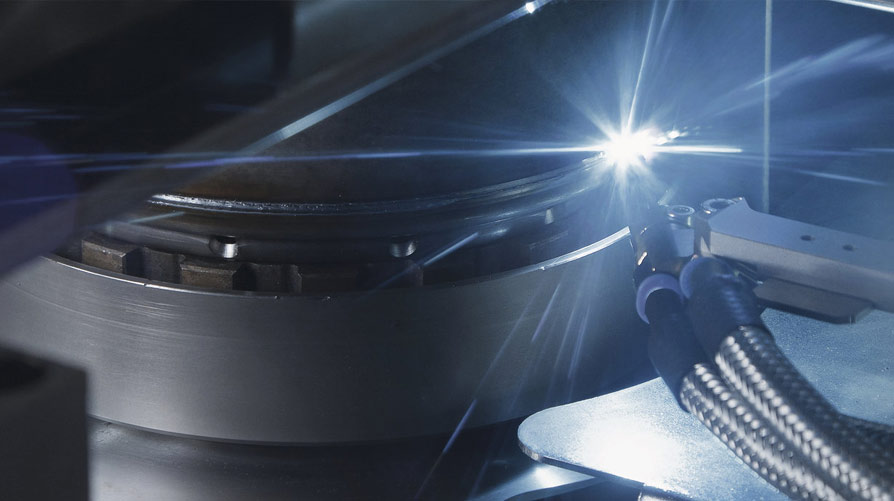

ELC 160——高效激光焊接行星齿轮架(空心轮、行星轮、轮盘)

ELC 160从一开始便被设计为适合量产的生产机床。机床的运动机构(固定的加工光学元件/运动的工件)为实现精确,更重要的是可靠的生产解决方案奠定了最佳的基础。ELC 160机床易于自动化,并且由于采用模块化结构,甚至为复杂过程的生产解决方案提供理想的平台。除了激光焊接这一“核心过程”外,还有配备动力/行程监控装置的集成热套装配工艺 (EMAG EC Join),或者由埃马克的姊妹公司EMAG eldec Induction GmbH提供的工件感应预热工艺(例如用于碳当量提高的材料,或者设计特点不利的材料)。

机床亮点包括:

- 带动力/行程监控装置的集成热套装配工位

- 焊缝监控,以确保最佳的质量

- 优化调整的工件输送系统和夹具

- 固定式光束引导和焊接光学元件

埃马克凭借高生产率的通用型机床,为行星齿轮箱的软硬加工提供了有效的生产解决方案。

在加工范围及工件范围方面,这些机床本身已经具有极高的灵活性。

简单地将机床连接使用,使灵活性更胜一筹。这样便能在生产过程中相对简单地进行更改和调整。

机床 满足您的要求

(3) 款机床已找到

工艺

复杂的制造系统来自单一来源,得益于高范围的技术

For those who want to produce gearing on workpieces with interfering contours – including a small overrun – gear shaping is frequently the only…

During the machining of the tooth flanks of shafts and gears by means of generating grinding or gear grinding, it is important to achieve…

激光焊接是生产结构紧凑、重量优化以及相应地节约能源的先决条件。 激光束聚焦能量的可调节性保证了能够进行高速焊接,并将焊接的变形降至最小。它也确保工件可以进行更为经济的成型加工和后续的焊接,在进入装配线之前并不需要进一步的加工处理。

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/gear-hobbing-machines/gear-hobbing-machines-horizontal/hlc-150-h/hlc-150-h_preview.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laserwelding-machines/elc-160/elc-160_preview.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/turning-machines/customized-vlc/vlc-200/vlc-200_preview.png)

我们竭诚为您服务。

您有任何问题或需要有关该机床的详细资料吗?

联系我们