批量生产中的激光涂层

激光涂层(又称 LMD - 激光金属沉积)是一种热涂层工艺,通过激光束将金属粉末熔化并直接涂覆在部件上。该工艺可制造出具有高粘合强度、耐磨性和特定几何形状的功能表面。

与电镀或热喷涂工艺不同的是,激光镀膜可与基体材料形成冶金结合,而无需向部件体积输入大量热量。

埃马克完美涂层解决方案

制动盘技术的未来

新的欧洲排放标准对汽车行业提出了重大挑战。欧 7 标准将从 2027 年 11 月起适用于所有类型的汽车,该标准将对制动粉尘的排放做出严格限制:

- 传统车辆为 7 mg/km

- 电动汽车为 3 毫克/公里

激光涂层技术(LMD - 激光金属沉积)可为这一挑战提供可靠的解决方案,并使制动盘的使用寿命延长一倍。

单层与双层制动盘涂层系统的比较

在工业实践中,制动盘的激光涂层有两种类型:单层系统和双层系统。

单层系统由碳化物(如碳化钛)直接嵌入不锈钢基体的单层组成。它们特别适用于摩擦表面热负荷和机械负荷适中的小型和轻型车辆。其优势在于周期短、生产成本较低。

另一方面,双层系统由单独的粘合层(通常是耐腐蚀的不锈钢基体)和外层摩擦层组成。后者专为耐磨性和摩擦系数而设计。通过分离功能,摩擦层可以承受更高的负荷。因此,这种变体是 SUV、高性能车辆或商用车辆的首选解决方案。

涂层系统的选择在很大程度上取决于车辆类型、所需使用寿命、应用情况和预期的刹车片配对。一般来说,双层系统具有更高的工艺可靠性,并能更有针对性地优化使用寿命和排放值。

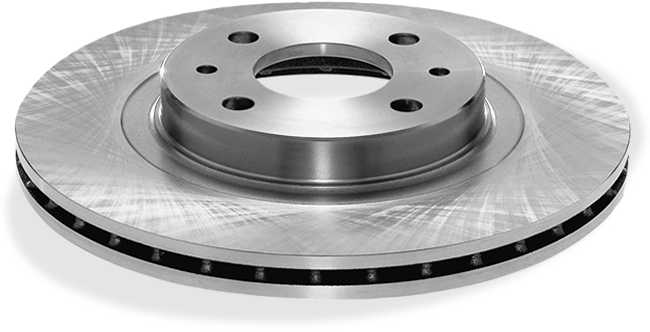

激光涂层制动盘。精确的激光涂层可显著减少制动粉尘排放,并大大延长使用寿命。

双层系统实现最佳性能

先进的激光涂层技术可形成精确的层系统:

- 粘合层:

- 不锈钢基体

- 层厚:100-150 微米

- 保证与基体材料的最佳粘合效果

- 摩擦层:

- 不锈钢基体中的碳化钛

- 层厚:约 250 μm

提供出色的耐磨性和摩擦性能

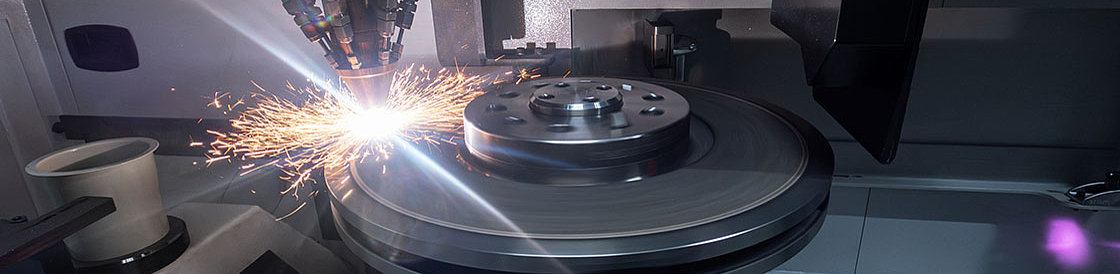

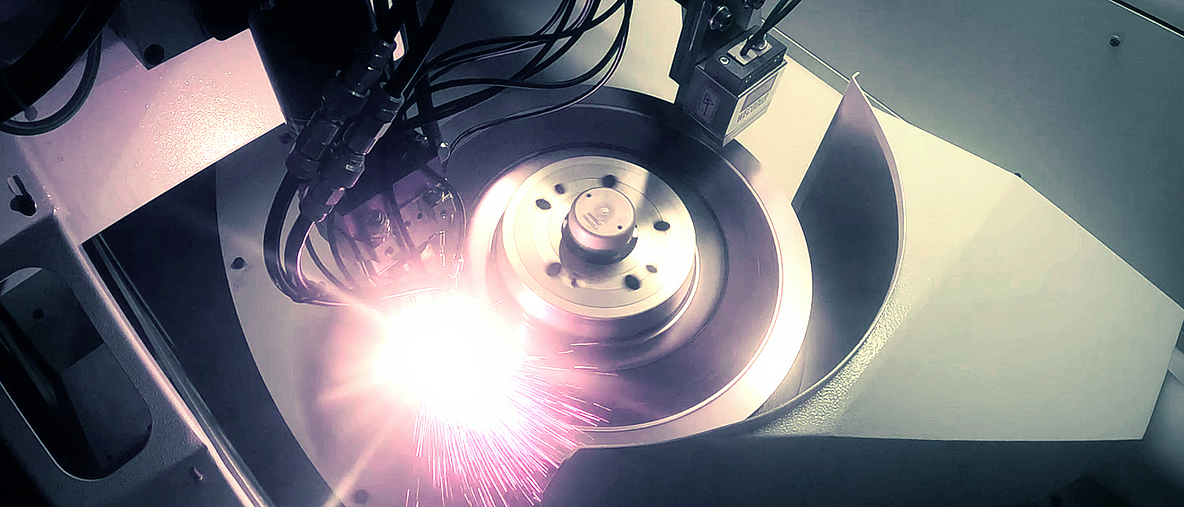

埃马克 ELC 450 LMD 激光喷涂机在喷涂过程中对制动盘进行激光喷涂

优势 制动盘激光涂层

- 涂层质量高:涂层无孔隙、无裂纹,性能明确

- 局部应用:只在功能需要的地方进行喷涂

- 节约资源:粉末利用率高(高达 95)

- 可进行数字监控:可在线记录涂层厚度、激光功率和熔池尺寸等工艺数据

- 用途广泛:适用于铸铁、钢、不锈钢和其他金属材料

- 最少返工:可控的涂层厚度减少,最大限度地减少了所需的打磨次数

磨削工艺和工艺集成

磨削涂层制动盘可将表面粗糙度从 60 µm 降低到功能要求的 5 µm。涂层和磨削工艺之间的精确协调至关重要,因为必须对激光涂层过程中产生的变形进行补偿,同时保持轴向跳动和厚度波动的严格公差。磨削过程中制动盘的弹性变形是一个特殊的挑战,因为必须找到最佳的加工力。基于数据的工艺集成可将磨盘的磨损降低 30%,并显著提高整个工艺链的效率。

工件

为每一种工件提供合适的加工方案

机床 满足您的要求

(2) 款机床已找到