기어의 높은 생산성을 위한 치절 가공

치절 가공은 생산성 높은 척 부품 및 기어의 가공을 가능하게 하며 내부 기어 가공에서 브로칭 및 기어 성형의 대안으로 활용됩니다. 고효율의 이 방식은 특히 매우 높은 절삭 속도를 통해 차별화됩니다.

내부 기어의 치절 가공 - 브로칭과 기어 성형의 대안

기어 생산을 위한 치절 공정은 연속적인 동작으로 인해 가공 시 생산성이 매우 높아 브로칭과 기어 성형에 대한 대안으로 활용됩니다. 하지만 고품질의 생산을 위해서는 기계와 공작물이 완벽하게 맞게 조정되어야 합니다. EMAG에서는 기존의 CNC 선반을 보강하는 기술 모듈로 치절 가공을 선보입니다. 내부 및 외부 기어에 있어 이는 시험적 생산 및 중간 로트 사이즈에서 더 높아진 생산성과 품질, 기계의 범용적인 사용을 통해 더 높아진 유연성을 의미합니다

축 방향 이송을 이용한 연속적인 롤링을 통해 호빙과 성형을 통합하고 이와 비슷한 방식을 통한 치절 가공을 생각해 볼 수 있습니다. 이 방식은 이론상 전혀 새로운 것은 아니지만 높은 절삭 속도로 이동할 수 있고 시간당 더 많은 톱니가 맞물려지므로 여전히 고효율 방식으로 인정받고 있습니다. 이는 공작물과 공구의 축이 경사지게 배치되어서 가능합니다. 호빙이 웜 기어에 기반을 두는 반면, 치절에서의 기초는 웜휠 기어입니다.

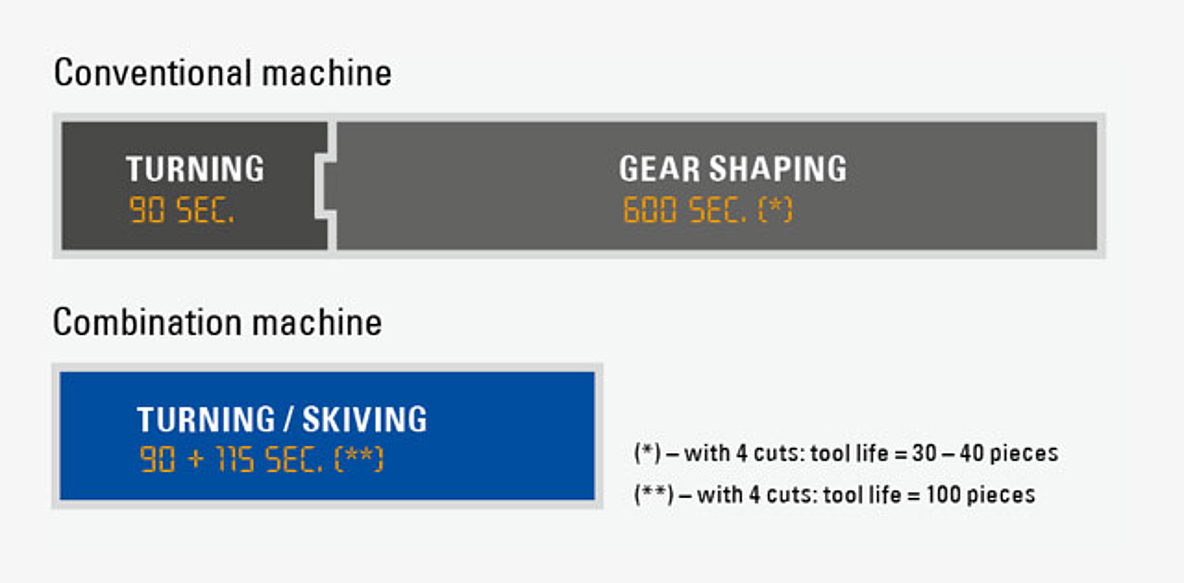

치절은 생산 개수 1개부터 중간 로트 사이즈까지의 공정이 가능합니다. 특히 흥미로운 점은 이제까지 브로칭 또는 기어 성형으로 생산된 내부 기어가 치절 방식으로 가공된다는 것입니다. 기어 성형과는 반대로 치절 방식을 이용하면 2배 내지 3배 정도 생산성이 더 높아지며 공구의 수명이 연장되는 효과를 가져옵니다. 치절의 또 다른 장점은 바로 호깅 및 연삭 가공이 한 번의 클램핑을 통해 이루어질 수 있다는 점입니다. 동일한 클램핑 내에서 선삭 처리를 함께 수행함으로써 재고정 과정에서 발생하는 오류를 방지할 수 있으며 누적 오류 또한 줄일 수 있습니다.

기타 유용한 정보

1980년대 중반에 들어서야 카바이드 공구를 이용하여 강화 기어를 치절 가공을 통해 생산적으로 가공할 수 있게 되었습니다. 전자식 기어트레인을 통한 기계 기술의 지속적인 발달로 인해 생산 기어는 높은 회전 속도를 내면서도 동시에 공작물과 공구 사이의 전환 방식을 정확하게 유지할 수 있습니다. 그 사이 마감재, 제어기 제조사, 측정 센터, 공구 제조사 및 기계 제조사로 구성된 '협력단'이 이 주제에 관한 연구에 몰두하고 있습니다.

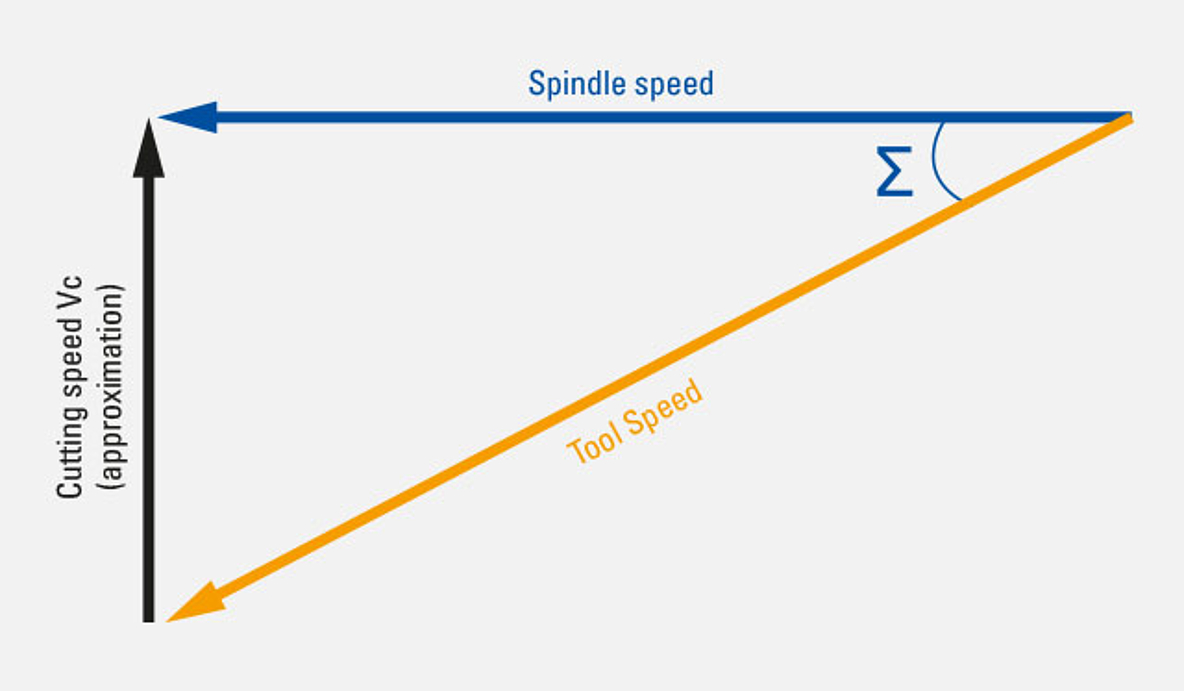

치절 가공의 원리

절삭 속도 Vc에 영향:

- 공작물 회전 속도

- ∅ 공작물 대 ∅ 공구 비율

- 축 교차각 Σ, 일반적인 값은 15°와 25° 사이에 있음

이점 Power Skiving

- 고품질: 이끝원 Ø의 사전 가공 및 가어 가공을 한 번의 클램핑에서

- 높은 생산성: 기존의 선삭 및 기어 성형보다 더 빠른 가공

- 간편한 조작: 작동 중 부품 조달이 불필요

- 단축된 유휴 시간: 추가 적재 불필요

- 한 번의 클램핑 작업: 사전 선삭 및 기어 가공을 한 번의 클램핑에서

- 높은 유연성: 플랜 숄더에 반할 때나 언더컷에서도 내부 및 외부 기어를 빠르고 연속적으로 가공

- 범용적 사용: 직선 기어나 나선형 기어도 가능

나선형 기어 선삭 및 기어 가공

공작물 파라미터:

- 직경 d1 [mm] 70(내부)

- 톱니 수 z1 86

- 나선각 ß [°] 20

- 모듈 [mm] 0.8

- 소재 42CrMo4+QT

기계 고객의 요구에 부응

(2) 대 기계 발견