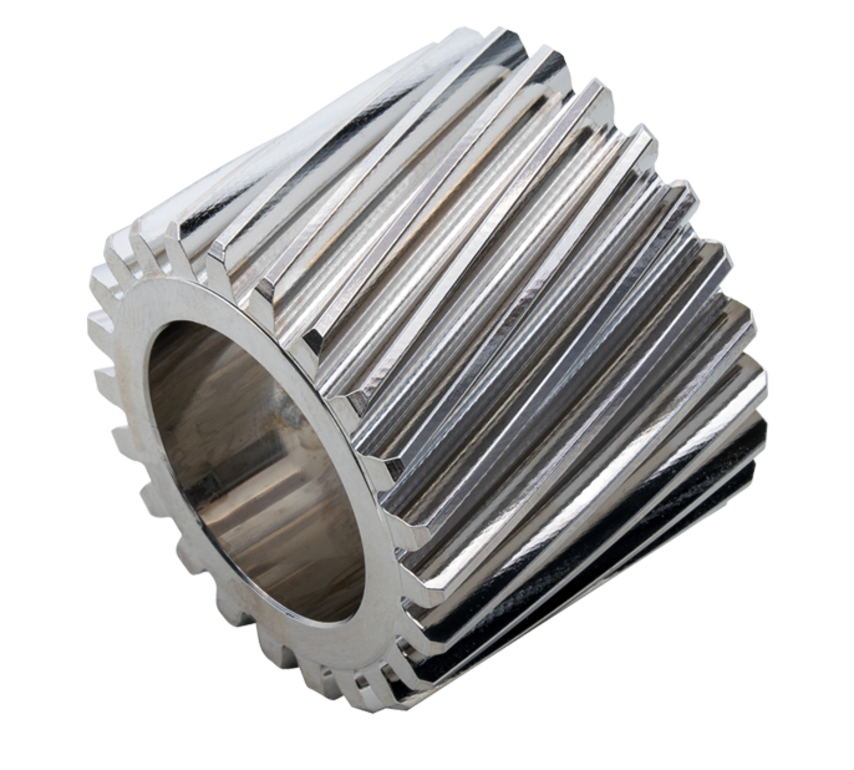

유성 기어의 자동화된 생산

기어박스는 토크를 효율적으로 전달하고 입력과 출력 사이의 속도와 토크를 조정하는 데 사용됩니다. 유성 기어박스는 특히 자동차 산업에서 전륜 구동용 트랜스퍼 케이스와 자동 변속기 등 토크를 높이는 데 사용됩니다. 유성 기어박스는 트럭, 버스, 건설 기계, 농기계 등에서도 변속비를 낮추기 위해 사용됩니다(감속 기어박스).

따라서 유성 기어박스와 유성 기어는 매우 대량으로 제조됩니다.

EMAG의 프로세스 체인

전통적으로 자동차 분야의 유성 기어 제조 공정 체인은 4단계로 구성됩니다:

첫 번째 공정 단계에서는 기어 블랭크를 선삭합니다. 그 다음에는 일반적으로 건식 호빙 공정으로 기어링을 황삭 가공합니다. 그런 다음 유성 기어를 열처리하고 하드 피니싱이 이어집니다.

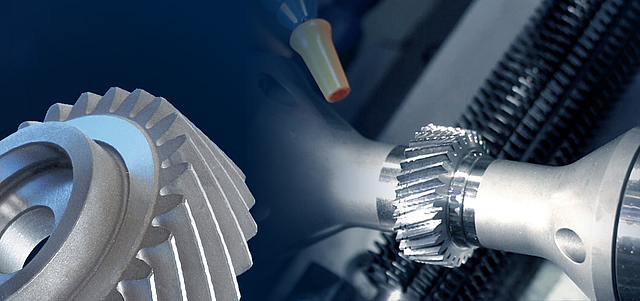

하드 피니싱에 사용되는 기술은 완성된 부품의 요구 품질에 따라 달라집니다. 호빙 머신에서는 스키빙을 사용하여 품질 등급 6을 쉽게 달성할 수 있습니다. 그러나 전기차 분야에서는 변속기 부품이 더 원활하게 작동해야 하는 경우가 많으므로 유성 기어의 톱니 면이 더 높은 품질이어야 합니다. 이 경우 유성 기어는 제너레이팅 연삭 가공을 통해 가공해야 합니다.

소재의 선삭

EMAG은 포괄적인 기계 및 기술 포트폴리오를 통해 유성 기어 생산을 위한 거의 모든 공정 체인을 커버하고 이를 턴키 제조 시스템으로 제공할 수 있습니다.

생산 공정은 VL 또는 VSC 시리즈의 수직형 선반에서 OP 10/OP 20 블랭크를 선삭하는 것으로 시작됩니다. 이 기계는 정밀성과 효율성이 특징이며 후속 가공 단계를 위한 최적의 공작물 준비를 보장합니다.

황삭 기어 가공

그 다음에는 기어K 160호빙 설비를 이용하여 기어를 황삭 가공합니다. 이 기계는 황삭 과정에서 높은 성능과 정밀도를 제공하며, 이는 이후 유성 기어의 품질에 결정적인 역할을 합니다.

황삭 후 유성 기어는 강도와 내마모성을 높이기 위해 케이스 하드닝 과정을 거칩니다. 이 경화 공정은 유성 기어의 수명과 신뢰성을 보장하는 중요한 단계입니다.

피니시 공정

최종 하드 피니싱은 K 160에서 스키빙 또는 EMAG SU의 제너레이팅 연삭기 G 160에서 수행할 수 있습니다. 두 기계 모두 고정밀 가공 옵션을 제공하여 유성 기어가 요구 치수 및 표면 공차에 도달할 수 있도록 합니다.

이러한 포괄적이고 정밀한 제조 공정을 통해 EMAG은 유성 기어 생산에서 일관되게 높은 품질과 효율성을 보장할 수 있으며, 이는 생산된 부품의 성능과 신뢰성을 보장합니다.

기술

Complex Manufacturing Systems from a Single Source thanks to a High Range of Technologies

During the machining of the tooth flanks of shafts and gears by means of generating grinding or gear grinding, it is important to achieve…

Flexible, highly productive, highly accurate - as a continuous gear production process, hobbing is indispensable in many industries, as it allows any…

수직 선삭 가공은 금속 소재의 가공 프로세스 입니다. EMAG 은 주축이 이송하는 수직 선반을 만든 최초의 공작기계 회사입니다. 주축 이송 수직 선반 (버티컬 픽업 선반) 가공에서는 주축이 선반가공, 드릴링, 밀링등의 가공 뿐만 아니라 로딩, 언로딩 및 자동화등 소재의…

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/_processed_/8/e/csm_vl-2_preview_be87be4cbd.png)

블로그

저희 블로그에서 전문가 요르그 로만과의 인터뷰를 읽어보세요.