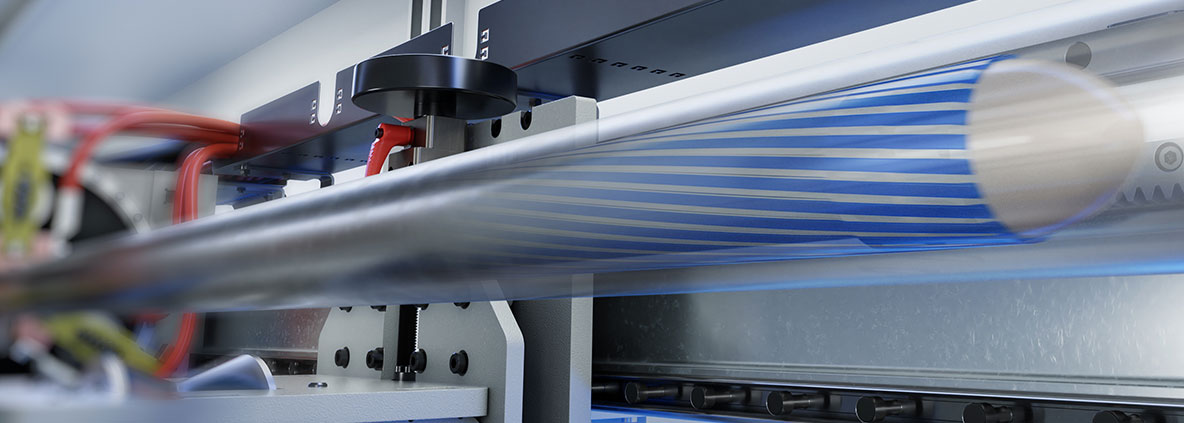

PO 3000을 사용한 리플링: ECM 리플링을 사용하여 총신 내부 윤곽을 정밀하게 가공합니다

ECM 라이플링을 사용한 건 배럴 생산

라이플링이라고도 하는 장력장 프로파일이 있는 건 배럴의 생산은 정밀도, 반복성 및 공정 신뢰성에 대한 요구가 가장 높습니다. EMAG ECM은 PO 3000을 통해 라이플링 프로파일이 있는 튜브의 ECM 내부 가공을 위한 솔루션을 제공합니다: 기계적 스트레스 없이, 공구 마모를 최소화하며, 반복정도를 극대화합니다.

PO 3000은 방위 기술의 요건을 충족하도록 특별히 설계되었습니다. 내경이 최대 63mm, 길이가 최대 9,000mm인 튜브를 가공할 수 있습니다. 따라서 헬리콥터 및 항공기뿐만 아니라 방공 시스템이나 보병용 무기 등 중소 구경의 배럴을 생산하는 데 이상적입니다.

PO 3000을 이용한 라이플링 가공의 장점

1. ECM을 이용한 비접촉식 가공

라이플링 가공은 공구와 공작물 사이에 기계적 접촉이 없는 전해 가공 공정인 전기 화학 가공(ECM)을 사용하여 수행됩니다. 그 결과

- 절삭 부하나 열 영향 없음

- 낮은 전극 (공구) 마모 및 재료에 응력 균열이나 구조적 변화가 없음

2. 최대 기하학적 정밀도

윤곽은 음극의 모양에 따라 결정되며 100분의 1밀리미터 범위의 정확도로 구현됩니다. 게인 트위스트와 같은 복잡한 라이플링 형상도 구현할 수 있습니다. 이 공정을 통해 고객 사양에 따라 구경, 트위스트 길이 및 프로파일 형상을 유연하게 조정할 수 있습니다.

3. 경질 및 강화 소재의 가공

브로칭 또는 해머 단조와 같은 기존 공정과 달리 ECM라이플링은 공작물의 경도와 무관합니다. 고강도, 강화 합금도 제한 없이 가공할 수 있습니다.

4. 가공 시간 대폭 단축

내경 22mm의 3m 길이 튜브를 약 35분 만에 가공할 수 있어 몇 시간과 공구 교환이 필요한 브로칭보다 몇 배 더 빠르게 가공할 수 있습니다.

5. 재작업 불필요

그 결과 열 에지 영역 없이, 측정 및 스트레이트닝 공정 없이 완전히 완성된 내부 프로파일을 얻을 수 있습니다.

리플링에 ECM이 필요한 이유

기존의 리플리핑 공정(브로칭, 냉간 해머링)과 비교하여 ECM 공정은 재료 보호와 유연성이 특징입니다:

| 공정 | ECM(PO 3000)의 장점 | 기존 공정의 단점 |

|---|---|---|

| 공구 마모 | 낮은 마모, 일정한 품질 | 높은 마모 위험, 높은 교체 요구 사 |

| 다양한 소재 | 모든 전도성 소재 가공 가능 | 제한된 소재 선택 |

| 자유로운 형상 | 트위스트, 비대칭 프로파일 가능 | 제한된 프로파일 다양성 |

| 처리 길이 | 3m, 옵션으로 최대 9m까지 확장 가능 | 일반적으로 제한적이고 높은 공간 요구 사항 |

| 후처리 | 필요하지 않음 | 종종 재마감 및 교정 필요 |

확장성 및 향후 실행 가능성

ECM 기술은 일반적으로 대포의 포신이나 석유 시추 기술 분야와 같이 최대 150mm의 내경과 6m 이상의 부품 길이와 같이 더 큰 구경과 파이프 길이로 확장할 수 있습니다. 따라서 PO 3000은 현재 요구 사항을 충족하는 솔루션일 뿐만 아니라 새로운 적용 분야를 위한 미래형 시스템이기도 합니다.

PO 3000의 기술 데이터

| 파라미터 | 사양 |

|---|---|

| 기술 | ECM(전기 화학 가공) |

| 적용 분야 | 건 배럴용 리플링 |

| 공작물 길이 | 1,000mm ~ 3,000mm |

| 내경 | 20mm ~ 63mm |

| 외경 | 최대 약 121mm(요청 시 더 커짐) |

| 이송 속도 | 최대 100mm/min |

| 사이클 시간(예: 3,000mm 파이프) | 약 35분 |

| 로딩 | 위에서, 예: 크레인 사용 |