EMAG의 에너지 효율성: 효율적인 제조 공정에 집중하다

미네랄라이트 주조

미네랄라이트 주조 공정은 에너지 소비가 적은 것이 특징입니다. EMAG은 기계의 베이스 바디에 이 소재를 사용하여 강성을 높이고 진동을 줄임으로써 가공 정확도를 향상시킵니다. 따라서 미네랄라이트의 사용은 제품 품질 향상에 기여할 뿐만 아니라 가공 정밀도가 높아지면 불량품이 줄어들고 따라서 에너지 소비도 감소하기 때문에 에너지 효율에도 기여합니다.

Mineralite: 미네랄라이트: 환경 친화적인 대안

적합한 제조 공정의 선택은 에너지 효율에 결정적인 역할을 합니다. 특히 EMAG 기계에 사용되는 베이스 바디의 생산이 대표적인 예입니다. 전통적으로 이 베이스 바디는 강철을 주물로 제조하는데, 이 공정은 고온에서 이루어지기 때문에 많은 양의 에너지가 필요합니다.

보다 효율적이고 환경 친화적인 대안은 광물 주물인 미네랄라이트를 사용하는 것입니다. 미네랄라이트는 용강에 비해 상온에서 생산되며 콘크리트를 주조하는 것과 유사합니다. 이 냉각 생산 공정은 기존 주강 생산에 비해 60% 이상의 놀라운 에너지 절감 효과를 가져옵니다.

따라서 생산 시작 시 올바른 생산 공정을 선택하면 에너지 효율을 크게 높일 수 있습니다.

폭넓은 기술 범위로 항상 가장 효율적인 솔루션 제공

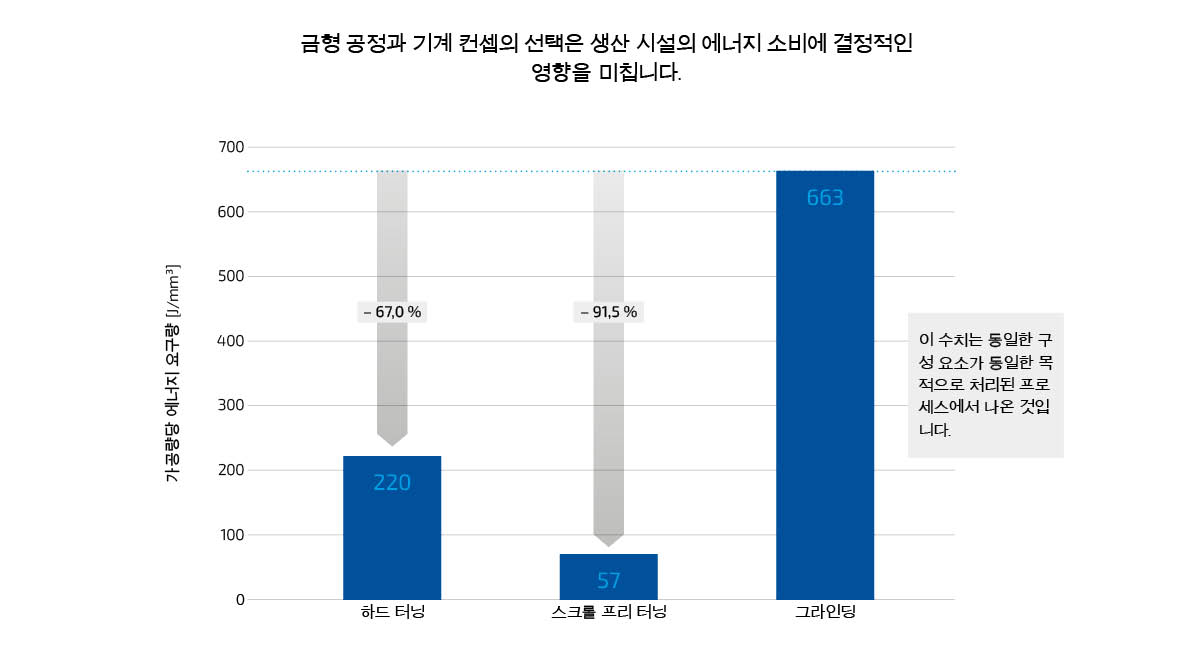

또한 EMAG은 기계에 대한 광범위한 제조 기술을 제공합니다. 이를 통해 에너지 효율성 측면에서도 각 고객에게 가장 적합한 제조 공정을 선택할 수 있습니다. 연삭, 하드 터닝 및 필링 공정의 비교가 그 한 예입니다. 많은 공작물과 응용 분야에서 하드 터닝 및 필 터닝 기술은 연삭보다 에너지 효율이 더 높습니다. 또한 높은 표면 품질과 치수 정확도를 구현할 수 있으므로 경우에 따라 후가공 공정을 완전히 제거할 수 있어 생산 시 에너지 소비를 크게 줄일 수 있습니다.

인포그래픽은 에너지 소비량과 가공 시간 측면에서 연삭과 경질 선삭/박피 선삭을 비교한 것입니다. 하드 터닝/필 터닝의 에너지 소비량이 현저히 낮고 가공 시간이 짧다는 점이 강조되어 있습니다.

연삭 대 하드 터닝/필링: 에너지 효율적인 가공 공정

가공 분야에서는 올바른 기술을 선택하는 것이 결정적인 역할을 합니다. 연삭기는 연삭 스핀들, 오일-공기 윤활을 위한 공기 요구량 및 윤활제 준비로 인해 에너지 요구량이 높습니다. 반면 선반은 에너지 이점을 제공합니다. 동일한 부품의 연삭과 경질 선삭을 비교한 결과, 경질 선삭 또는 필 선삭을 통해 최대 90%의 에너지를 절감할 수 있는 것으로 나타났습니다. 또한 가공 시간도 크게 단축됩니다. 예를 들어 액슬 저널의 가공 시간은 연삭의 경우 15초에서 필 터닝의 경우 단 3초로 단축되었습니다. 따라서 공작물당 필요한 에너지가 엄청나게 줄어듭니다.

에너지 효율은 단순한 유행어가 아니라 EMAG의 철학과 생산 전략의 필수적인 부분입니다. 효율적인 제조 공정에 집중함으로써 EMAG은 산업 생산을 더욱 효율적이고 지속 가능하게 만드는 동시에 경쟁력을 강화할 수 있도록 돕고 있습니다.