11/14/2025 - 新闻中心

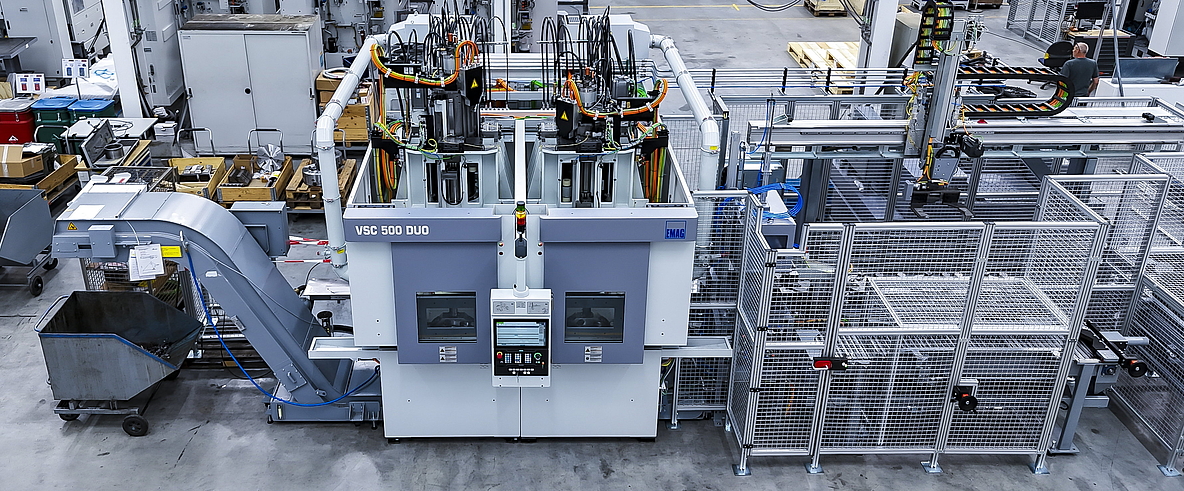

埃马克的 VSC 500 和 VSC 500 DUO: 完善大型和重型卡车部件的车削工艺

商用车市场正面临着重大变革:据政界人士称,电池电动和氢驱动将在几年内取代传统的内燃机。然而,首先必须大量生产必要的车型。有鉴于此,规划者将重点放在了商用车辆的生产上。他们正在为相对较重的部件寻找高效、精益的生产解决方案。埃马克集团正在通过成功的新版 VSC 500 和 VSC 500 DUO 自动拾取机床来展示这些解决方案:它们可自行装料,然后确保在一次或两次装夹中完成全部加工。它们的设计还确保了速度、精度和加工可靠性。有哪些重要的细节和创新?

图片:

无论是轮毂、联轴器、锥齿轮还是制动盘,商用车生产中使用的大型重型部件都是一项特殊的挑战。例如,卧式车床的手动装载非常耗时,解决方案占用大量空间,而且建立上下料桁架会产生高昂的投资成本。在此背景下,埃马克的 VSC 系列产品多年来一直备受好评,因为只需通过集成的拾取主轴就能完成工作区的装载和卸载。在一次装夹操作中就可以完成许多不同的工艺,同时集成的测量功能确保了工艺的可靠性。尽管该设备也用于商用车以外的市场,VSC 500 是一台最大加工工件直径为 440 毫米、最大长度为 250 毫米的设备。主轴功率为 80 千瓦(ED 值为 40%),扭矩为 1,100 牛米,这是一项决定性的技术质量。主轴功率为 92 千瓦(40 % ED 时),扭矩为 2,530 牛米,可实现更高的切削性能。

机械工程质量实现更高精度

从埃马克机床结构的典型元素就可以看出这项技术的实际质量:床身由 Mineralit®制成,其阻尼性能比灰铸铁好 8 倍,从而直接延长了刀具寿命。"埃马克车削业务部的 Peter Gröner 解释说:"此外,Z 轴还采用了静压导轨原理。"导向筒在油膜中移动,例如在硬加工过程中提供了更高的稳定性"。机床的对称设计也同样有效。这确保了封闭的力流并减少了热影响。"Gröner 总结说:"由于切削力是对称流入的,用户最终可以从连续精度高的加工过程中获益。刀塔还确保了最大的灵活性,因为它最多可容纳 12 把刀具,每个位置还可配备一个驱动刀架。因此,将不同的车削工序与钻孔工序等结合起来不成问题。Peter Gröner 解释说,这是一个决定性的优势,尤其是在大批量生产时。"可以在更短的时间内生产出部件,同时减少操作工作量。各个步骤在几秒钟内就可以直接完成"。

在这一点上,任何询问需要经过各种加工操作的部件的人都会得到埃马克提供的一系列选择。 上提到的 VSC 500 DUO 机床就是其中之一。它有两个工作区域,底座分开,可防止加工过程中的振动传播。因此,可以从两侧(OP 10 和 OP 20)分别加工一个部件。在夹紧工序之间的空闲时间,使用车削装置对工件进行车削。也可以在一次装夹中同时加工两个相同的工件,例如提高产量。此外,所有 VSC 设备都可以非常容易地组合成复杂的生产线,因为拾取技术为此提供了理想的基础:在每种情况下,它都能承担工作区域的 "内部 "装载,因此生产线自动化(例如通过桁架或机器人)只需确保这些机床之间的连接即可。

新一代的高可用性

最后,还有一个问题是所有 VSC 机床的创新,因为埃马克前段时间重新设计了整个系列。"彼得-格罗纳总结道:"总的来说,我们的主要目标是进一步提高机床的易用性,同时改善工作场所的安全性。例如,当前门打开时,机床的顶部是敞开的,这样就更容易接近。易于安装的维护平台可方便维修人员进入龙门滑台。波纹管作为主轴箱的附加盖板也同样有用:它可以密封工作区域,尤其是在装卸过程中。"Gröner 说:"这样,机床的外部密封性就更好了,这在日常使用中当然会很明显。"总之,客户将受益于高效和高精度的生产流程,而不仅仅是在商用车生产中。只要是需要通过高效生产解决方案加工大型和重型部件的地方,都可以使用该机床。"