01/29/2026 - Oliver Hagenlocher - 客户案例

作为一种战略性制造方法的大修:EWS Weigele 在精密齿轮小批量生产中使用 VSC 400 DDS

机床大修通常被视为一种权宜之计--在有限的预算和对现代化生产技术的渴望之间的一种妥协。然而,位于乌英根的 EWS Weigele GmbH & Co KG 公司的实践证明,这种观点是不准确的。该公司与埃马克公司合作,对一台 VSC 400 DDS 进行了专门的现代化大修,使其符合公司的个性化生产要求。这就创造了一种制造解决方案,在工艺可靠性、可用性和成本效益方面至少可以与新投资相媲美。决定性的区别在于:大修并非出于必要,而是一种深思熟虑的技术策略。

图片:

大修战略:可用性是竞争因素

EWS Weigele 生产高精度刀柄系统,从原材料到组装产品的内部生产深度达到 90% 至 95%。生产链中的一个关键环节是为动力刀具单元制造锥齿轮和正齿轮。典型的批量结构是每个订单生产 2 到 5 个工件。

在这种高度垂直整合的情况下,任何机床停机都会直接影响交付能力。当需要对现有的齿轮生产进行现代化大修时,核心问题不仅是 "采用哪种技术?",更重要的是 "如何快速完成?"。

大修 VSC 400 DDS 的决定是基于一个清晰的计算:如果采用类似的新设备,交货期需要八到十二个月,再加上数周的调试和工艺鉴定时间。而大修后只需几周就能恢复生产。机床的基本机械结构完好无损,员工也熟悉机床的设计理念,这些都是实现快速现代化的理想条件。

技术升级:自动化和拾取

大修包括在保留基本机械结构的同时进行全面的技术现代化:

控制技术:更换为具有扩展功能和生产数据采集接口的最新数控系统。新的控制系统可直接集成到数字化生产管理系统中。

自动化接口:调整机床侧接口,使其与工厂使用的 Varia 快速更换系统相匹配,并通过旋转分度传送带进行工件进料。

投资成本约为同类新机床的 70%,而且技术性能完全符合要求。

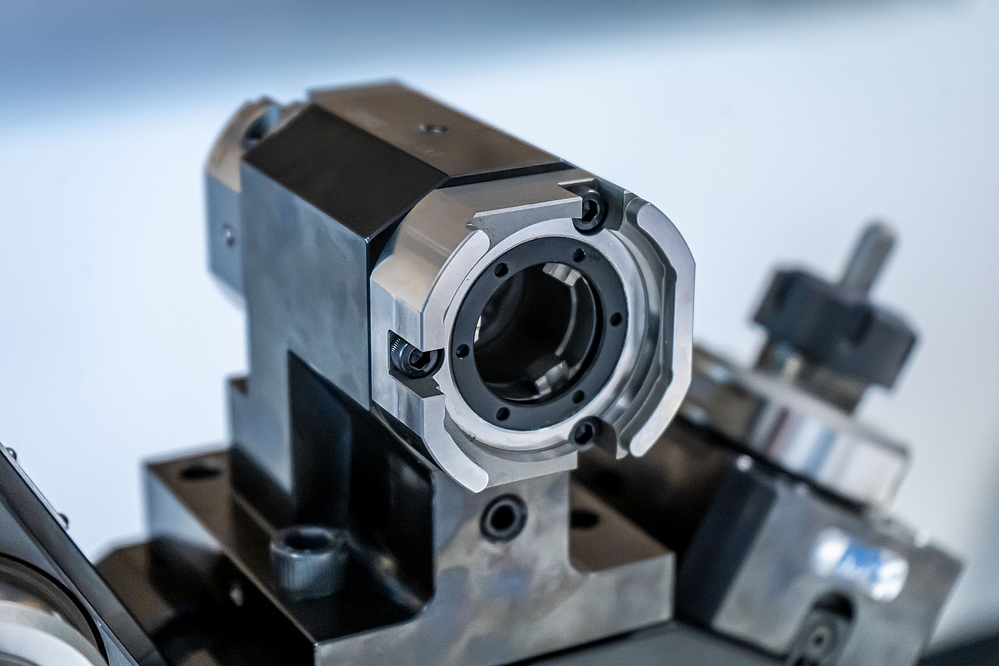

拾取原理:通过机械导向实现工艺稳定性

VSC 400 DDS 立式车床的设计理念是采用拾取式主轴。工件不是由人工或机器人插入卡盘,而是由工作主轴从指定位置拾取。齿轮位于旋转分度传送系统中的工件托架上。工作主轴从拾取站拾取工件并将其传送到工作区。

这一过程消除了插入误差。工件拾取的重复精度在几微米范围内,因为定位是由工件载体的几何形状机械确定的。与带夹具的机器人系统相比,由于设计原因,可排除因污染、工件混淆或识别错误造成的插入误差。

工艺的稳定性在实践中得到了证明:在 EWS,齿轮的全部硬加工都是在 VSC 400 DDS 上完成的 - 使用 PCD 或 CBN 刀具进行硬车削、磨削确定的功能表面以及最后的精加工。几十个工件的批量生产无需中间测量。整批工件都能保持所需的公差。

Varia 快速更换系统:设置时间仅需几分钟

批量为 2 至 5 个工件,每个工件的加工时间为 4 至 7 分钟,因此每批次的纯加工时间为 20 至 100 分钟。传统的安装时间为两个小时,这将破坏经济效益。

EWS 使用自己的 Varia 快速更换系统,有三种标准尺寸(VX3、VX4、V5)可供选择。该系统以卡口锁为基础,具有规定的拧紧扭矩。重复精度在几微米范围内。静态刀具和动力刀具均可使用。

刀具更换按照精心设计的顺序进行:机床运行时,下一个工作的刀具被安装在机床外的 Varia 刀架上,经过测量后放入刀具穿梭机。刀具数据传输到控制系统。在进行 CAM 编程时,会对刀具进行数字孪生处理,以便在实际转换前进行碰撞检查。

当前工作完成后,刀具从刀具梭中取出,通过卡口插入刀塔位置。 每个刀具的机械更换过程仅需几秒钟。对于一个完整的刀塔来说,更换工作的停机时间可缩短至 5 至 10 分钟。

自动化:三小时无人操作

旋转分度传送系统可在无人操作的情况下保持工件长达三小时。工件位于工件托架上,可确保明确的支撑面和定位。操作员在班次开始时装载传送带,并可在加工期间从事其他工作。

这种形式的 "柔性自动化 "即使在小批量生产的情况下也能实现经济的机床运行--这与大规模自动化有着决定性的区别,后者的专用系统只有在大批量生产时才能收回成本。

数字化生产控制:从 CAM 系统到机床

生产基于端到端的数字化流程。每个刀具和每个刀架都作为数字孪生体存在于系统中。数控程序通过 CAM 软件创建,使用的不是抽象的刀具几何图形,而是实际使用的刀架的精确数字模型。

这样,在编程阶段就可以进行碰撞检查,根据实际刀具尺寸优化刀具路径,并自动生成设置数据。操作员会收到一份数字设置列表,其中准确说明了需要设置的刀具和顺序。该系统最大限度地减少了设置错误,并大大缩短了新员工的培训时间。

通过工艺稳定性保证质量

在 EWS,质量不是通过测量来保证的,而是通过工艺稳定性来保证的。拾取原理的工艺稳定性、Varia 刀具系统的重复精度和立式机床的热稳定性相结合,使齿轮生产的公差范围达到微米级,而不需要百分之百的控制。

统计工艺能力通过定期抽查进行监控。只有当测量值显示工艺稳定时,才会取消单独测试。这种生产策略大大减少了生产时间和质量保证成本。

大修是一项有意识的技术决策

EWS 项目表明,大修并不是一种应急解决方案,而是一种在技术和经济上都优于新投资的替代方案,尤其是在基本机械结构仍可使用几十年的情况下。主要优点

可用性:可在数周而不是数月后恢复生产。这在内部生产深度较高的情况下是一个决定性的竞争因素。

工艺可靠性:拾取原理消除了插入误差。无需中间测量,即可保持严格的公差。

灵活性:快速更换系统将安装时间缩短至几分钟。频繁更换产品变得经济可行。

成本效益:投资成本约为性能相当的新机床的 70%。

可持续性:机床使用寿命延长 10 至 15 年,资源消耗显著减少。

对于小批量生产、高质量要求和高水平内部生产的制造企业来说,这一概念为生产技术的现代化提供了一种久经考验的方法。

关于 EWS Weigele GmbH & Co.

EWS Weigele GmbH & Co KG 总部位于德国乌英根,致力于开发和制造用于数控机床的高精度刀柄系统。EWS 的内部生产率高达 95%,从原材料到组装好的精密刀柄,所有部件均在内部生产。公司一贯采用数字化生产流程和模块化快速更换系统,以实现小批量生产的最大灵活性。

联系人