- MSC 5 DUO:

用于高效加工法兰的双主轴数控车削中心 - 带机器人单元 MRC 的副主轴 VTC 200 车削中心:

差速器壳体的全自动整体加工 - VL 4:

带 PICEA 夹紧系统的精密硬车削 - VTC 100 GT:

转子轴的硬车削和磨削 - HLC 150 H:

用于电驱的行星双联齿轮的刮齿和滚齿加工

- WPG 7:

高精度外圆磨削,占地面积最小,包括自动化装置 - GP 500 H:

磨削航空航天用双联齿轮 - ELC 6i:

动力总成部件的激光焊接 - ECM Boost 电化学升压极脉冲电源技术:

替代电火花加工,在最短节拍内制造高精度要求工件 - 且没有电火花加工(EDM)带来的负面影响 - 国防工业解决方案:

ECM 膛线加工 - 炮弹弹药的精准膛线加工及制造系统

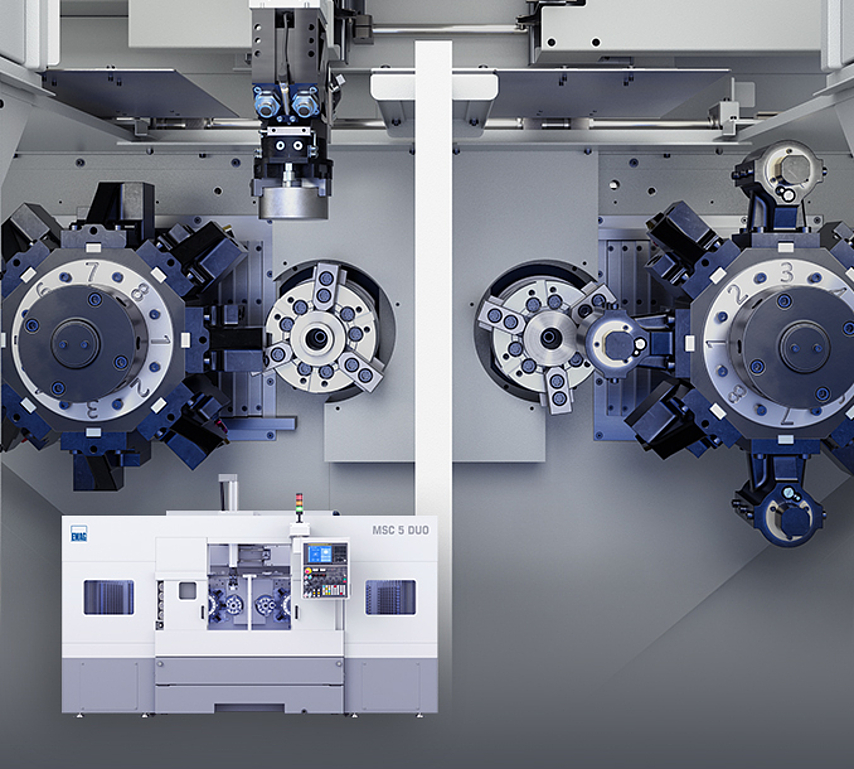

MSC 5 DUO - 用于高效加工法兰的双轴数控车床

MSC 5 DUO 是一种高生产率、前置式双主轴数控车床,是自动加工法兰和盘类零件的理想之选。创新的分体式床身设计将两个工作空间机械地分离开来,实现了最高精度的同步加工。该车床配有两个主轴、一个 8 工位 BMT 刀塔 和一个集成式 3 轴龙门桁架,可实现极短的加工节拍,并以最小的占地面积达到最高精度。它是大中型系列机床的理想之选。

VL 4 - 配备 PICEA 夹紧系统的精密硬车削机床

VL 4 在环形齿轮等薄壁部件的精密硬车削加工中显示了其优势,并得到了 Sterman 智能 PICEA 夹紧系统的支持。得益于集成的压电致动器,工件可精确对中,并可专门对齐,以补偿圆度偏差,实现完美的同轴度。系统的传感器技术可实时记录夹紧路径和几何形状,实现自适应无变形夹紧。这项技术为可靠、精确地生产环形齿轮或太阳齿轮等精密部件提供了新的可能性。

配备 MRC 机器人单元的 VTC 200 车削中心(含副主轴),用于差速器壳体的全自动整体加工

VTC 200 立式车削中心(带副主轴)与 MRC 模块化机器人单元相结合,是自动化领域的又一亮点。该系统可实现差速器壳体的全自动整体加工:部件的两面均可精确加工,部件在第一次装夹操作后可直接转入第二次装夹操作,从而大大减少了生产时间和操作工作量。

我们的 MRC 单元负责机床的自动装载。除了工件搬运和托盘物流外,它还集成了辅助工序,例如我们的后工序测量。由于采用了模块化设计,其功能范围可以灵活扩展,例如包括无序抓取或 AGV 装载。这使得 MRC 成为自动化生产的灵活解决方案。

VTC 100 GT - 转子轴的硬车削和磨削

埃马克的 VTC 100 GT 结合了硬车削、无纹路车削和磨削,可在一次装夹操作中完成转子轴的全部加工。轴承座和密封环座经过精确的预车削,然后进行磨削,以达到所要求的 IT6 公差和 Rz 1-3 µm 的表面质量,且不会产生扭曲。立式设计确保了最佳的切屑下落效果和较高的工艺可靠性。集成的测量和自动化系统确保了稳定的质量、最高的生产率和最小的空间需求。

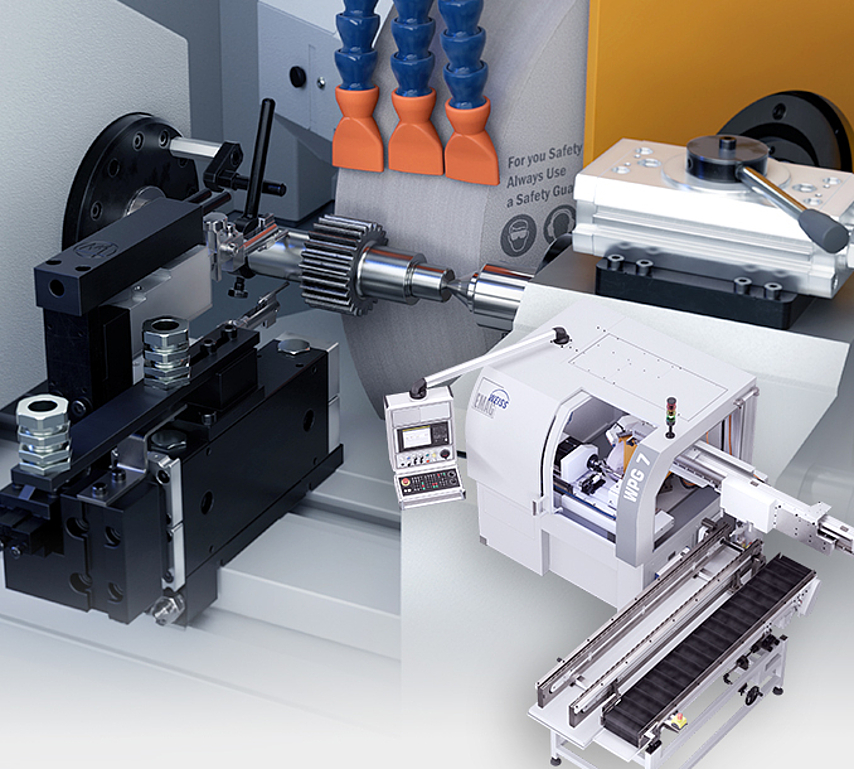

WPG 7 - 高精度外圆磨削,占地面积最小,自动化程度高

WPG 7 以最小的占地面积和最大的自动化程度实现了高精度外圆磨削。由于集成了带双夹持爪的线性龙门桁架,机床可以独立、可靠地装卸工件,而且切屑到切屑的时间极短。它非常适合加工长度不超过 250 毫米的短轴和盘类零件,是以最短节拍时间进行灵活批量生产的理想之选。

GP 500 H - 磨削航空航天用双联齿轮

埃马克在欧洲机床展上展出了 GP 500 H。该成形磨齿机可对双联齿轮进行精密磨削,例如用于涡轮风扇发动机和直升机变速箱的双联齿轮。该机床采用了五轴联动、集成测量技术,它可以满足对精度和工艺可靠性的最高要求。

HLC 150 H - 用于电驱的行星双联齿轮的刮齿和滚齿

HLC 150 H 采用智能化的组合工艺加工复杂的几何形状:较小的齿轮通过切削加工,以避免与邻近的轴肩发生碰撞。而较大的螺旋齿轮则采用滚齿加工,金属去除率更高,加工效率更高。旋转加工头可在两种工艺之间无缝切换,无需重新装夹。因此,该技术可确保两个齿轮的相对定位达到最高精度。这是现代行星齿轮在电动汽车中发挥功能的决定性因素。

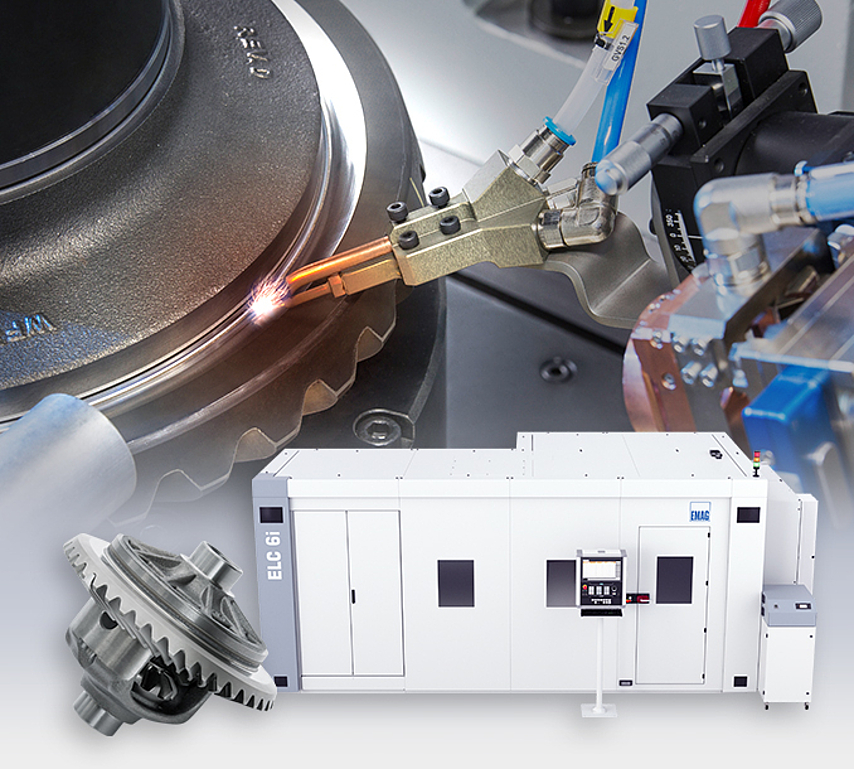

ELC 6i - 动力总成部件的激光焊接

ELC 6i 是一种用于动力总成部件的紧凑型设备,集清洗、预热、压装、焊接和打标等工序于一体。标准化的 "一体化 "概念实现了大批量的经济生产,降低了工程成本,缩短了交货时间。ELC 6i 采用集成传输系统和高精度的多轴技术,确保了较短的节拍时间、一流的焊接质量和最小的部件变形。这对于现代动力总成生产线中差速器、中间轴或转子轴等的高效生产至关重要。

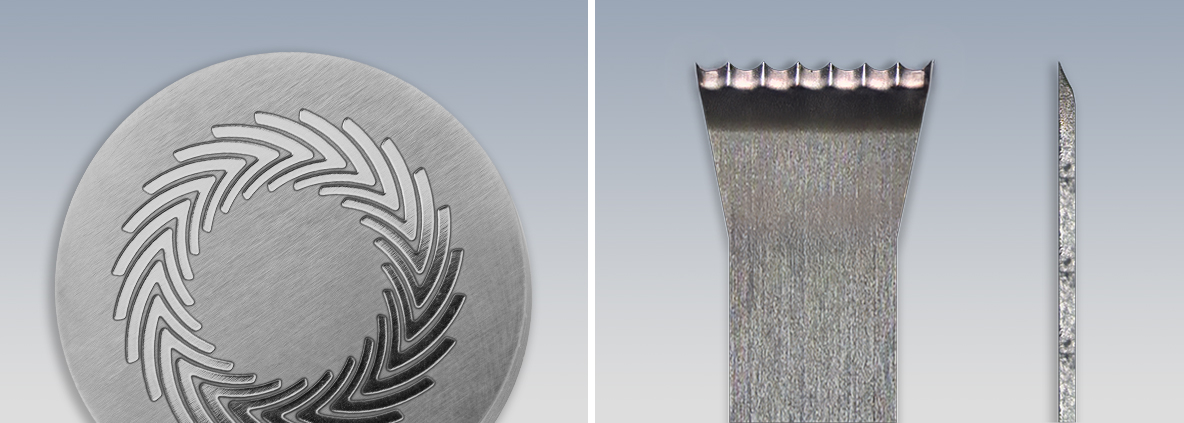

电化学升压极脉冲电源技术:在最短的时间内制造出高科技部件,而且不会受到传统制造工艺的负面影响

埃马克新型专利 "ECM Boost "电化学升压极脉冲电源技术首次实现了复杂轮廓的高精度加工,并缩短了加工周期。理想的脉冲形状实现了持续均匀的电流密度,提高了去除率,并将杂散磁场效应降至最低。这意味着,即使是精密结构,如空气轴承的内轮廓或医用刮刀工具的微锐利切削刃,也能精确加工,而不会产生热副作用和边缘场干扰。

与传统制造工艺相比,ECM Boost 具有决定性的优势:没有热影响区、边缘场影响和刀具磨损,可以单独或同时高精度加工多个部件。该技术使以前无法实现的几何细节和精度成为可能,并大大扩展了 ECM 的应用领域 - 从汽车行业到航空航天和医疗技术。

国防工业解决方案:ECM Rifling - 用于火炮弹药的精密枪管加工和制造系统

创新的 ECM 来复线加工工艺可实现无机械应力的电化学枪管加工 - 用于多边形、渐进式和标准来复线加工, 最高精度。模块化 PI 机床中的特殊膛线模块,可实现 2 到 8 个工件进行同时加工。

此外,埃马克还为火炮弹药提供定制生产系统,其自动化流程可确保最高精度和最高生产率。

Brochures and Press Releases

Download the exhibit brochures here:

EMAG Group Product Overview

MSC 5 DUO - Two-spindle CNC lathe

VT Series - Vertical pick-up turning machines for shafts

VL Series - Vertical pick-up turning machines

VTC 100 GT - Hard turning and grinding machines

HLC 150 H - Gear hobbing machine

WPG 7 - External cylindrical grinding machine

ELC 6/ELC 6i

EMAG SU Product Overview

ECM Product Overview

Manufacturing solutions for the defense industry

Download press releases on the EMO highlights here: