EWS Weigele ist bekannt für seine Präzisionswerkzeughalter. Weniger bekannt ist, mit welchem technischen Anspruch und welcher Fertigungstiefe das Unternehmen arbeitet – bis hin zur Hartbearbeitung eigener Zahn-& Kegelräder. Eine Schlüsselrolle spielt dabei eine modernisierte VSC 400 DDS von EMAG. Im Interview erläutert Werksleiter Christian Schurr, warum das Retrofit dieser Maschine für EWS ein entscheidender Schritt war – technisch, organisatorisch und strategisch.

Oliver Hagenlocher (EMAG) im Austausch mit Christian Schurr (EWS) zur modernisierten VSC 400 DDS für die Zahnradfertigung bei EWS

Herr Schurr, EWS ist ein Spezialist für Werkzeughalter mit außergewöhnlicher Fertigungstiefe. Warum setzen Sie in Ihrer Getrieberadfertigung auf eine VSC 400 DDS – und warum als Retrofit?

Wir haben eine ganz klare Anforderung an unsere Fertigung: Sie muss hochpräzise, hochverfügbar und zugleich flexibel sein – insbesondere bei unseren typischen Kleinserien mit zwei bis fünf Stück pro Los. Diese Bedingungen treffen auch auf unsere Kegelrad- und Stirnradfertigung zu. Wir wollten deshalb eine Maschine, die prozesssicher enge Toleranzen erreicht, dabei aber auch automatisierbar ist und kurzfristig zur Verfügung steht.

Nach intensiver Evaluierung sind wir erneut bei EMAG gelandet, da wir mit dem VSC-Konzept bereits in der Vergangenheit gute Erfahrungen gemacht hatten. Statt in eine Neumaschine zu investieren, haben wir gemeinsam mit EMAG ein Retrofit der VSC 400 DDS realisiert. Der entscheidende Vorteil: Das System war schnell verfügbar, technisch hervorragend geeignet – und unsere Mitarbeiter kannten die Maschine bereits. All das hat uns überzeugt.

Modernisierte VSC 400 DDS im Einsatz bei EWS inklusive Tool-Shuttle

Welche Rolle spielte die Maschinenverfügbarkeit bei dieser Entscheidung?

Eine sehr große. Unser Ziel war es, die Zeit bis zur Wiederaufnahme der Produktion so kurz wie möglich zu halten – und genau das ist durch das Retrofit gelungen. Zudem arbeiten wir mit einer hohen Eigenfertigungstiefe von 90 bis 95 Prozent, vom Rohmaterial bis zum fertigen Produkt. Das bedeutet: Jeder Maschinenstillstand wirkt sich direkt auf unsere Lieferfähigkeit aus. Dank des Retrofits konnten wir die bestehende Infrastruktur weiter nutzen, mit minimalem Schulungsaufwand weiterarbeiten und dennoch höchste Fertigungsqualität erreichen.

Was zeichnet die Leistung der VSC 400 DDS konkret aus?

Wir nutzen die VSC 400 DDS für die komplette Hartbearbeitung unserer Zahnräder. Für uns ist die Prozessstabilität das zentrale Merkmal der Maschine. Durch das Pick-up-Prinzip der VSC entfallen viele klassische Unsicherheiten im Spannmittel-Handling. Wir entnehmen das Werkstück direkt über die Spindel. Dieser Vorgang ist reproduzierbar, lagegenau und wird kaum durch Einlegefehler beeinflusst.

Auf diese Weise stellen wir sicher, dass wir über Dutzende Werkstücke hinweg exakt die gleichen Toleranzen einhalten, ohne jedes Teil einzeln zu vermessen.

Genau das ist bei unserer Losgröße und unseren Toleranzvorgaben von entscheidender Bedeutung. Qualität wird bei uns nicht „gemessen“, sondern im Prozess erzeugt.

Automatisierter Werkstücktransport in der VSC 400 DDS – präzise Zuführung über Pick-up-Spindel und Rundtaktförderband

Retrofit bedeutet auch technologische Aufwertung. Welche Maßnahmen wurden bei Ihrer VSC 400 DDS umgesetzt?

Bei EMAG wurde eine komplette Aufarbeitung der Maschine vorgenommen. Das umfasst nicht nur die mechanische Überholung, sondern vor allem die technologische Modernisierung mit neuen Messsystemen und optimierten Automatisierungsschnittstellen. Dabei war die Integration in unser bestehendes Fertigungssystem besonders wichtig.

In Kombination mit unserer Werkzeugwechseltechnologie, dem Varia-Schnellwechselsystem, erreichen wir eine sehr hohe Flexibilität. Wir können innerhalb weniger Sekunden ein Zahnrad gegen ein anderes tauschen – inklusive Werkzeugwechsel. Dadurch reduziert sich die Maschinenstillstandszeit zwischen zwei Aufträgen auf ein Minimum.

Werkzeugaufnahmen im Schnellwechselsystem Varia – vorbereitet für den nächsten Einsatz im automatisierten Fertigungsprozess

Können Sie dieses Schnellwechselsystem näher erläutern?

Gerne. Wir nutzen an unseren Revolvermaschinen das Varia-System, das in drei genormten Baugrößen (VX3, VX4, V5) verfügbar ist. Es erlaubt uns, sowohl statische als auch angetriebene Werkzeuge aufzunehmen und bei Bedarf extern zu rüsten. Das heißt, während die Maschine läuft, kann der nächste Einsatz außerhalb der Maschine vorbereitet und vermessen werden – was unsere Nebenzeiten drastisch reduziert.

Durch den Einsatz digitaler Zwillinge unserer Werkzeuge und Halter können wir auch die CAM-Programmierung entsprechend vorbereiten. Wir wissen zu jedem Zeitpunkt, mit welchem Einsatz simuliert wurde, und vermeiden so Kollisionen oder Fehleingaben an der Steuerung. Der eigentliche mechanische Umbau erfolgt über einen Bajonettverschluss mit definiertem Drehmoment – schnell, sicher und reproduzierbar.

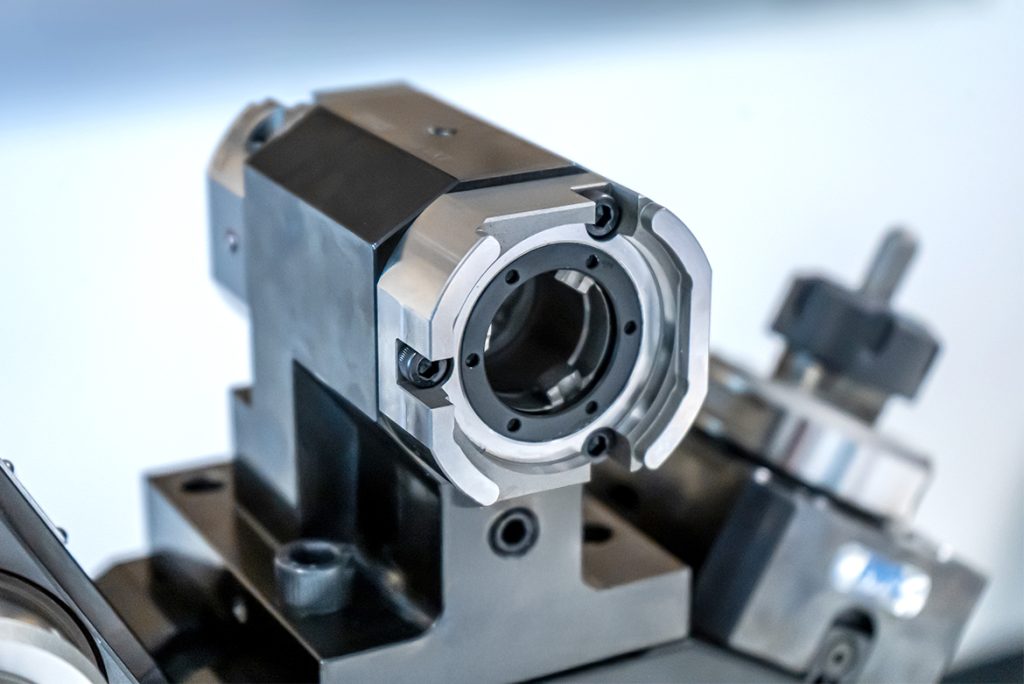

Detailansicht eines modularen Werkzeughalters mit Varia-Schnittstelle für schnelles und prozesssicheres Rüsten auf Revolvermaschinen

Wie wichtig ist der digitale Fertigungsprozess für Ihre Produktion?

Er wird zunehmend wichtiger. Ziel ist ein durchgängiger digitaler Fertigungsprozess – von der Konstruktion über die CAM-Programmierung bis zur Werkzeugbereitstellung. Unsere Werkzeugdaten und -halter existieren alle als digitale Zwillinge. Daraus leitet sich automatisch eine Rüstreihenfolge ab, die der Mitarbeiter abarbeiten kann. Das minimiert Fehlerquellen und verbessert die Effizienz.

Dabei setzen wir auch auf Tool-Shuttles an den Maschinen, über die die vorbereiteten Werkzeuge bereitgestellt werden. Der Mitarbeiter weiß genau, welches Werkzeug auf welche Position muss – die Daten sind bereits im System hinterlegt. Auf diese Weise lassen sich selbst komplexe Wechsel zwischen unterschiedlichen Zahnrädern in kürzester Zeit durchführen.

Wie gut passt das EMAG Konzept mit Pick-up-Spindel und Retrofit in Ihre Losgrößenstruktur?

Perfekt. Obwohl EMAG traditionell im Automotive-Bereich mit höheren Stückzahlen tätig ist, funktioniert das Konzept auch bei kleinen Losgrößen hervorragend – vorausgesetzt, es wird mit einem geeigneten Werkzeugsystem und intelligenten Automatisierungsansätzen kombiniert. Genau das tun wir – und so schaffen wir den Spagat: einen hohen Automatisierungsgrad bei maximaler Flexibilität.

Zudem bietet uns das EMAG System die Möglichkeit, eine Reichweite von bis zu drei Stunden auf das Förderband zu legen. Durch die Pick-up-Spindel ist das Bauteilhandling zuverlässig und es treten keine Einlegeungenauigkeiten auf, wie sie bei klassischen Robotersystemen vorkommen können. Das erhöht die Prozesssicherheit nochmals deutlich.

Das Förderband der VSC 400 DDS fasst Werkstücke für bis zu drei Stunden mannlosen Betrieb – ideal für die automatisierte Kleinserienfertigung.

Welche strategische Bedeutung hat Retrofit aus Ihrer Sicht?

Für uns sind Retrofitmaschinen der ideale Ansatz, um schnell und wirtschaftlich an hochwertige Fertigungstechnik zu gelangen. Das ist besonders dann sinnvoll, wenn die Maschinenstruktur noch absolut intakt ist, die Elektronik und Steuerung aber nicht mehr dem aktuellen Stand der Technik entsprechen. In einem solchen Fall kann man mit überschaubarem Aufwand wieder höchste Produktivität erreichen.

Zudem ist Retrofit für uns ein klares Bekenntnis zur Nachhaltigkeit. Wir verlängern die Lebensdauer der Maschinen und vermeiden unnötigen Ressourcenverbrauch, ohne auf moderne Technologie zu verzichten.

Werkzeuglager mit Varia-Einsätzen in verschiedenen Baugrößen

Abschließende Frage: Was bedeutet „Made in Germany“ für EWS im Jahr 2025?

Sehr viel. Wir stehen ganz klar zu unserem Standort und zur eigenen Fertigungstiefe – aus technischer Überzeugung. Nur so können wir die hohe Qualität und kurze Lieferzeit realisieren, die unsere Kunden erwarten. Bei uns entsteht nahezu alles im Haus – von der Konstruktion bis zum fertigen Produkt. Das Retrofit der VSC 400 DDS ist ein Teil dieser Philosophie: technologisch sinnvoll, wirtschaftlich effektiv und konsequent auf Qualität ausgelegt.

Vielen Dank für das Gespräch, Herr Schurr.

Finden Sie hier mehr Informationen rund um unsere Retrofitlösungen.

Interesse an einer neuen VSC 400 DDS? Erfahren Sie hier mehr über das kombinierte vertikale Dreh- und Schleifzentrum.

Luftaufnahme des EWS-Hauptsitzes in Uhingen – modernes Fertigungs- und Entwicklungszentrum mit hoher Eigenfertigungstiefe

Die EWS Weigele GmbH & Co. KG Die EWS Weigele GmbH & Co. KG mit Sitz in Uhingen entwickelt und fertigt hochpräzise Werkzeughaltersysteme für CNC-Werkzeugmaschinen – von statischen Haltern bis hin zu angetriebenen Werkzeugeinheiten und Sonderlösungen. Das Unternehmen ist technologisch breit aufgestellt und bedient nahezu jede gängige Maschinenschnittstelle. Mit einer Eigenfertigungstiefe von bis zu 95 Prozent setzt EWS konsequent auf Qualität „Made in Germany“ und auf höchste Flexibilität – insbesondere bei kleinen Losgrößen. Grundlage dafür ist eine durchgängig digitalisierte Fertigungsumgebung und der Einsatz modularer Schnellwechselsysteme wie Varia.