기술 혁신

기술혁신

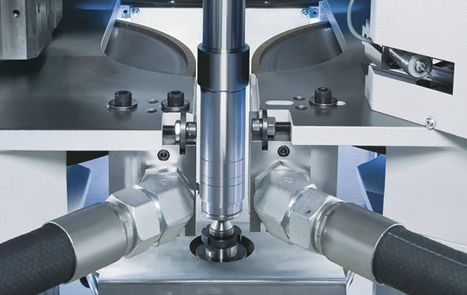

“스크롤 프리 선삭” 기술 EMAG 이 개발한 “스크롤 프리 선삭” 의 원칙은 전통적인 선삭 과는 매우 다릅니다. 그 가공 중에 툴은 공작물 표면에서 롤링 운동을 합니다. 즉, 비스듬히 위치한 CBN 커팅 에지는 회전 공작물을 이동합니다. 절삭 속도는 공작물 회전으로 제어 됩니다.

툴과 공작물의 겹치는 동작으로 절삭 포인트가 연속적으로 진행 됩니다. 이는 이상적 커팅 에지 뿐 아니라; 전통적 방법에 비해 전혀 다른 힘의 분배를 만드는 것입니다. 스크롤 프리 선삭은 매우 빠릅니다. – 이전 하드 터닝과 비교했을 때 5~6 배 빠르고 연삭에 비해 2~3 배 빠릅니다. 이것은 어떤 스크롤 마크 없이 뛰어난 표면 조도를 가능하게 합니다. 다시 말해, 전에 연삭 되었던 표면은 이제 스크롤 프리 선삭 될 수 있게 되었습니다.