Die Wandel CNC-Technik GmbH hat sich seit ihrer Gründung vor knapp 50 Jahren vom klassischen „Garagenunternehmen“ zu einem etablierten Zulieferbetrieb mit eigenen Produkten entwickelt. Das schwäbische Familienunternehmen in zweiter Generation hat im Laufe der Zeit sein Fertigungsspektrum kontinuierlich erweitert: vom Fräsen über das Drehen bis hin zum Schleifen. Mit der Investition in eine EMAG WPG 7 Schrägeinstich-Schleifmaschine wurden die Schleifkapazitäten gezielt ausgebaut. Im Gespräch mit Gottfried Wandel haben wir detaillierte Einblicke in die Unternehmensgeschichte, den Produktionsprozess und vor allem in die Erfahrungen mit der neuen Schleifmaschine erhalten.

Herr Wandel, können Sie uns einen Überblick über die Entwicklung Ihres Unternehmens geben?

Die Firma Wandel CNC-Technik wurde von meinem Vater vor knapp 50 Jahren als klassisches Garagenunternehmen gegründet. Angefangen hat er zunächst im Maschinenbau als Frästeilehersteller. Anfang der 1990er-Jahre ist man dann in den Zulieferbereich eingestiegen. Das Drehen kam im gleichen Jahrzehnt dazu, das Schleifen wurde etwa 2005 oder 2006 implementiert. Heute sind wir ein mittelständisches Unternehmen mit 23 Mitarbeitern hier am Standort, das ich zusammen mit meiner Schwester in der zweiten Generation leite.

Das Familienunternehmen Wandel CNC-Technik fertigt am Standort monatlich bis zu 20.000 Präzisionsteile. Im Bild: Gottfried Wandel, Geschäftsführer der Wandel CNC-Technik GmbH.

Wie ist die Aufteilung Ihrer Mitarbeiter?

Von unseren 23 Mitarbeitern sind drei in der Verwaltung tätig und der Rest in der Fertigung.

Sie erwähnten die technologische Entwicklung vom Fräsen über das Drehen bis zum Schleifen. Wie kam es zur Erweiterung um das Drehverfahren?

Eigentlich kommen wir vom Fräsen. Ein großes Kundenprojekt hat dann das Drehen ins Haus gebracht, das wir uns dann mit einem Dreher, den wir eingestellt haben, quasi selbst beigebracht haben. So sind wir jetzt auch im Drehfräsen unterwegs. Seit letztem Jahr haben wir zusätzlich das Hartdrehen implementiert.

Wie kam das Schleifen als weiteres Verfahren in Ihr Portfolio?

Das Schleifen, ebenfalls zuerst die Anforderung eines Kunden, haben wir zunächst als Dienstleistung zugekauft. Irgendwann wurden die Umsätze des Dienstleisters so hoch, dass wir uns gesagt haben, es wäre besser, wenn wir das selbst machen könnten. So haben wir mit einer Schleifmaschine angefangen und verschiedene Schleifoperationen nach und nach dazugenommen. Zuerst Außenrundschleifen, dann Innenschleifen, dann Schrägeinstichschleifen. Sowohl das Vorschleifen im weichen Zustand als auch das Schleifen im harten Zustand, beide Varianten sind bei uns Hand in Hand gegangen.

Wie viele Teile fertigen Sie monatlich in Ihrem Unternehmen?

Die Anzahl der Teile, die wir hier im Unternehmen fertigen, liegt zwischen 15.000 und 20.000 pro Monat. Das umfasst alle Verfahren: Drehen, Fräsen und Schleifen.

Und wie hoch ist der Anteil der Teile, die geschliffen werden müssen?

Knapp die Hälfte aller Teile werden geschliffen. Allerdings wird ein Teil der Werkstücke, insbesondere die, die verzahnt werden müssen, extern geschliffen.

Nach welchen Kriterien entscheiden Sie, welche Teile Sie selbst schleifen und welche Sie nach außen zum Schleifen geben?

Das hängt hauptsächlich von Technologien ab, die wir nicht im Haus haben, zum Beispiel das Verzahnen. Wenn Verzahnungen geschliffen werden müssen oder Verzahnungen zu Lagersitzen positioniert laufen müssen, dann geben wir die Teile nach außen.

Können Sie uns einen Einblick in Ihre Teilevielfalt geben?

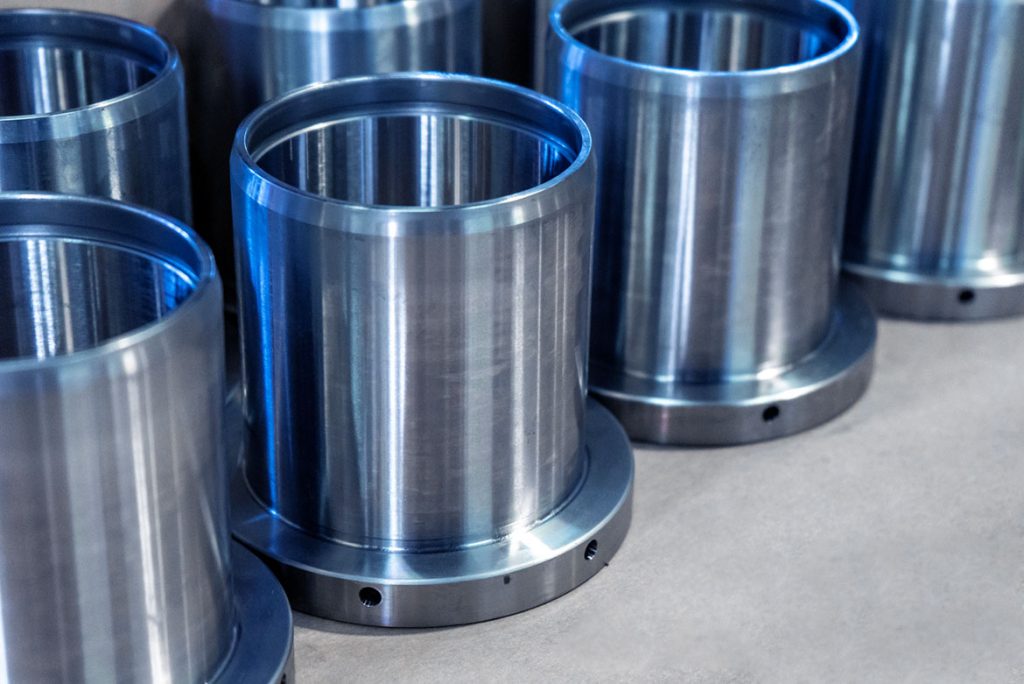

Wir bearbeiten sehr viele Schmiederohlinge im Drehbereich, fertigen Antriebswellen, Zwischenflansche für die Nutzfahrzeugindustrie, aber auch klassische Maschinenbauteile im Drehbereich wie Schneckenwellen oder sonstige Zeichnungsteile nach Kundenanforderungen. Beim Fräsen liegt der Schwerpunkt hauptsächlich auf Getriebegehäusen, auch in Aluminium oder Guss, Stahlguss, Grauguss. Beim Schleifen arbeiten wir mit symmetrischen oder runden Teilen im Durchmesserbereich von 10 bis 150 mm und einer Länge bis zu 1000 mm. Zusätzlich haben wir mit der Kugelgewindemutter ein eigenes Produkt, mit dem wir die gängigen Größen zwischen 16 und 50 mm abdecken.

In welchen Anwendungen kommen Ihre Kugelgewindetriebe zum Einsatz?

Kugelgewindetriebe werden hauptsächlich in der Handhabungstechnik oder zur Verstellung von Plattformen eingesetzt – überall dort, wo Teile bewegt werden müssen, aber auch im Maschinenbau.

Sie haben aktuell vier Schleifmaschinen im Einsatz. Wie passt die WPG 7 in Ihr bestehendes Maschinenkonzept?

Die WPG 7 ist für uns als ergänzende Schleifmaschine dazugekommen. Sie wurde hauptsächlich für unsere Kugelgewindemuttern angeschafft, da wir sehr viele Flanschmuttern haben, bei denen das Schrägeinstichschleifen als Technologie erforderlich ist. Die WPG 7 war prädestiniert dafür.

Die wärmestabile WPG 7 benötigt wenig Stellfläche und ergänzt optimal die größeren Schleifmaschinen im Maschinenpark.

Die gute Zugänglichkeit der WPG 7 ermöglicht effizientes Umrüsten bei Losgrößen zwischen 20 und 200 Stück.

Welche Losgrößen bearbeiten Sie mit der WPG 7?

Wir fahren Losgrößen zwischen 20 und 200 Stück. Für diese Losgrößen und auch für die Größe der Bauteile ist die Maschine wirklich gut geeignet.

Wie häufig müssen Sie die Maschine umrüsten?

Die WPG 7 rüsten wir mindestens einmal, bei hoher Auslastung auch zweimal am Tag um. Dabei sind die gute Zugänglichkeit und Kompaktheit der Maschine sehr hilfreich.

Was hat Sie dazu bewogen, eine aufs Schrägeinstichschleifen spezialisierte Maschine anzuschaffen statt einer universellen, bei der Sie zwischen Geradeinstich und Schrägeinstich wechseln können?

Wir hatten bereits eine Geradeinstich-Schleifmaschine für lange und größere Bauteile im Haus und haben nach einer Alternative dazu gesucht. Das heißt, wir wollten Schrägeinstich und kompakt. Die Alternative wäre Schrägeinstich und groß gewesen, was wieder die Problematik mit langen Verfahrwegen mit sich gebracht hätte. Auch der verfügbare Platz ist hier am Standort begrenzt. Deswegen haben wir uns für klein und kompakt als Ergänzung zu unserer bestehenden Geradeinstich-Schleifmaschine entschieden.

Wie hat die WPG 7 Ihren Produktionsprozess beeinflusst?

Bisher hatten wir mit der Karstens K 41 eine relativ große Maschine mit einem Meter Spitzenweite, obwohl unsere Teile eher im kleinen Bereich liegen – bis etwa 100 mm Durchmesser und 50 mm Länge. Das heißt, wir haben immer mit einer relativ großen Maschine kleine Teile geschliffen. Das war uns irgendwann ein Dorn im Auge und wir haben gesagt, wir brauchen etwas Kleineres, etwas Handlicheres. Die WPG 7 mit ihrer kompakten Bauweise braucht relativ wenig Platz, das hat unsere Prozesse schon vorangebracht. Außerdem ist sie sehr formstabil – durch die kompakte Bauweise ist auch der Wärmegang sehr gering. Die Verfahrwege der WPG 7 sind wesentlich kürzer und die Bewegungen schneller als bei der alten Maschine.

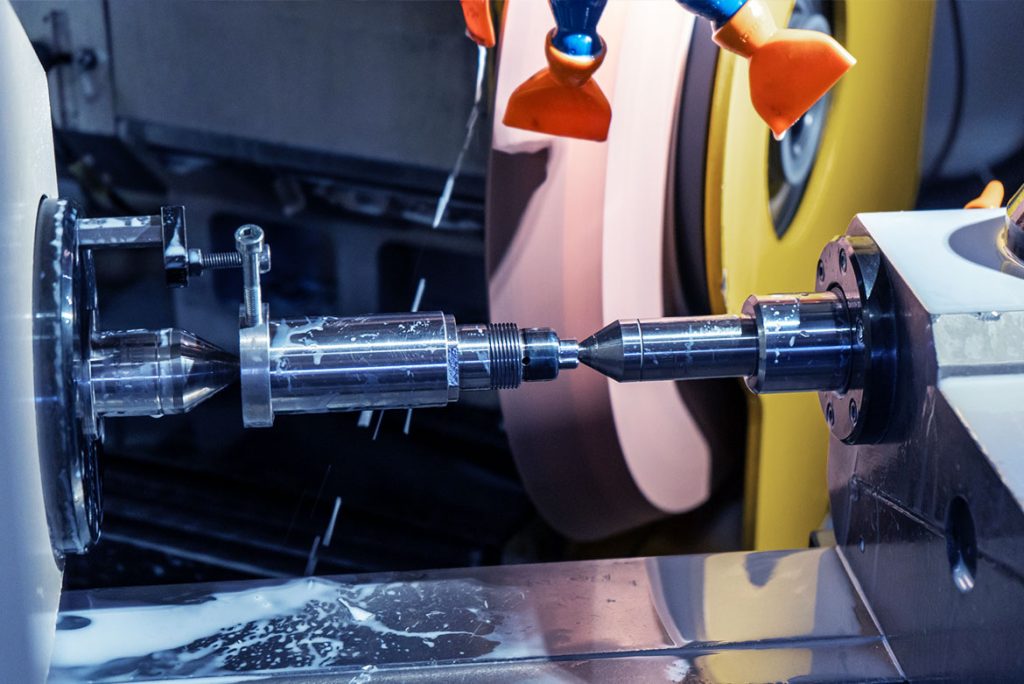

Der kompakte Arbeitsraum der WPG 7 ermöglicht präzises Schrägeinstichschleifen.

Ihre Mitarbeiter haben die Wärmestabilität der Maschine hervorgehoben. Können Sie dazu mehr sagen?

Durch die Wärmestabilität der Maschine ist es nicht so schwierig, die Maschine anzufahren und auch über einen längeren Zeitraum hinweg zu nutzen. Wir haben wenig bis gar keinen Wärmegang in der Maschine, was wir von unseren anderen Maschinen so nicht gewohnt sind. Bei der WPG 7 schaltet man sie ein, und sie funktioniert einfach.

Bei welchen konkreten Bauteilen bietet die WPG 7 besonders wesentliche Vorteile?

Da wir bisher nicht Schrägeinstichschleifen konnten, war es immer schwierig, wenn wir Flansche auf Rechtwinkligkeit oder Planläufe schleifen mussten. Das war nie optimal, auch vom Schleifbild her. Mit der Schrägeinstich-Schleifmöglichkeit der WPG 7 geht das nun deutlich besser. Hier konnten wir enome Vorteile erzielen: schnellere Laufzeiten und höhere Qualitäten.

Die Hülsen profitieren besonders von der Schrägeinstich-Technologie der WPG 7, die bessere Oberflächengüten erzielt.

Wie unterscheidet sich die Steuerung der WPG 7 von Ihren anderen Maschinen?

Da wir eine 35 Jahre alte Schleifmaschine im Haus haben, mit einer entsprechend alten Steuerung, war die Steuerungstechnik für die neue Maschine sehr wichtig. Die Bedienerfreundlichkeit der WPG 7 Steuerung ist eine großer Pluspunkt. Natürlich mussten wir und unsere Mitarbeiter erst lernen, mit dieser umzugehen.

Wie gestaltet sich der Programmierprozess?

Wir programmieren alles direkt an der Maschine. Deshalb ist es wichtig, dass das Programmieren bedienerfreundlich ist. Die Programme werden dann auf der Maschine gespeichert und bei Bedarf wieder aufgerufen.

Wie viele unterschiedliche Teile bearbeiten Sie auf der WPG 7?

Es sind viele ähnliche Teile, die sich jedoch im Durchmesser und in der Größe unterscheiden. Insgesamt laufen sicherlich etwa 50 verschiedene Teile über die Maschine.

Wie würden Sie die Zusammenarbeit mit EMAG während der Beschaffung und Implementierung der WPG 7 beschreiben?

Die Inbetriebnahme und der Support von der Firma EMAG waren sehr gut. Wir kamen mit unseren Anforderungen ins Unternehmen, und uns wurde die WPG 7 im Werk vorgestellt. Wir konnten Bauteile schleifen lassen, Musterbauteile und Musterlose vor Ort testen. Der Support war wirklich gut, und wir sind mit der Abwicklung bis zur Inbetriebnahme vollumfänglich zufrieden.

Wie bewerten Sie den Service von EMAG nach der Inbetriebnahme?

Der Service ist top. Wir erreichen immer jemanden telefonisch, was ich sehr schätze. Es ist gut, dass man nicht mit Ticketnummern herumhantieren muss, sondern sich jemand persönlich um das Anliegen kümmert. Da kann ich nur Positives berichten.

Gab es Schulungen für Ihre Mitarbeiter zur neuen Maschine?

Unsere Mitarbeiter wurden durch Schulungsleiter von EMAG bei uns vor Ort gründlich eingearbeitet. Wir haben unsere Bauteile auf der Maschine gerüstet und programmiert und dadurch eine sehr gute Schulungserfahrung mit der neuen Maschine gemacht.

Wie verlief die Inbetriebnahme der Maschine?

Die Maschine wurde geliefert, mit dem Stapler abgeladen und aufgestellt – quasi ‚Plug and Play‘ innerhalb eines Tages. Danach lief die Maschine.