Die Fertigungsindustrie sieht sich mit der Herausforderung konfrontiert, Produktionsflächen effizienter zu nutzen und gleichzeitig die Prozesszeiten zu verkürzen. Bei der Bearbeitung von Flanschteilen, wie beispielsweise Differentialgehäusen, sind in der konventionellen Fertigung mehrere separate Bearbeitungsstationen erforderlich. Die VT 200 CNC Drehmaschine mit Gegenspindeloption zeigt, wie moderne Drehmaschinen durch Prozessintegration diese Anforderungen erfüllen können.

Technische Konzeption der VT 200 mit Gegenspindel

Die VT 200 ist eine vertikale Drehmaschine, die durch die Integration einer Gegenspindel mehrere Bearbeitungsoperationen in einer Maschine zusammenführt. Das Maschinenkonzept basiert auf einer zweispindligen Konfiguration mit unterer und oberer Spindel.

Aufbau und Kinematik

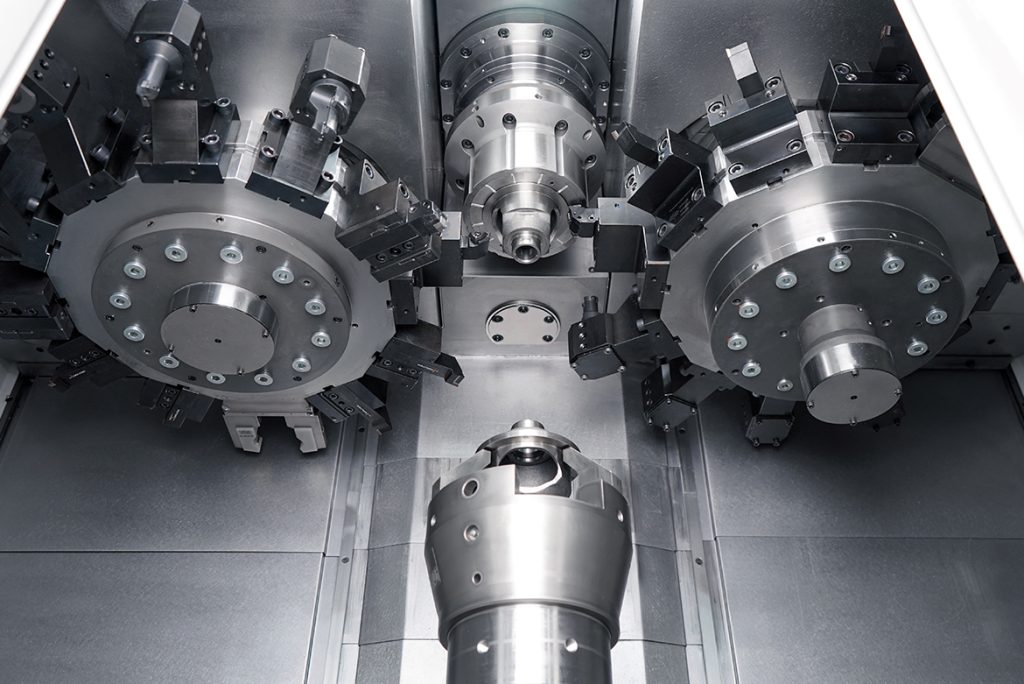

Die Drehmaschine arbeitet mit einer definierten Flussrichtung, die entweder von rechts nach links oder umgekehrt verläuft. Dabei werden die Bearbeitungsprozesse nach einem Paarungsprinzip organisiert: Der rechte Revolver übernimmt die Bearbeitung an der oberen Spindel, während der linke Revolver die untere Spindel bedient. Liegt eine unausgeglichene Taktzeit vor, besteht auch die Möglichkeit, dass beide Revolver gleichzeitig an derselben Spindel zerspanen. Dadurch verkürzt sich die gesamte Bearbeitungszeit. Diese Aufteilung entspricht funktional einer zweiteiligen Bearbeitungskette innerhalb einer einzigen Maschine.

Die Werkzeugrevolver sind als HP-Revolver (High-Performance) ausgelegt und bieten die erforderliche Stabilität und Leistung für anspruchsvolle Zerspanungsoperationen. Optional kann die Drehmaschine mit Y-Achsen auf einer oder beiden Seiten ausgestattet werden.

Blick in den Arbeitsraum der VT 200: Zwei gegenüberliegende Revolver ermöglichen die simultane Bearbeitung auf beiden Spindeln. Die kompakte Bauweise verkürzt den Prozessablauf.

Prozessintegration: Von drei Stationen zu einer Drehmaschine

Klassischer Bearbeitungsprozess

In konventionellen Fertigungslinien für Differentialgehäuse erfolgt die Bearbeitung typischerweise in mehreren separaten Operationen:

- OP10: Erste Drehbearbeitung

- OP20: Zweite Drehbearbeitung nach Wenden/Übergabe

- OP30: Fertigbearbeitung

- OP40: Zusätzliche Bearbeitungsschritte

Für diese Aufteilung sind mehrere Drehmaschinen sowie entsprechende Werkstücktransporte zwischen den Stationen erforderlich.

Der rechte Revolver bearbeitet das Werkstück in der oberen Spindel, der linke das Werkstück in der unteren Spindel. Beide arbeiten simultan und ermöglichen so eine effiziente Komplettbearbeitung in der VT 200.

Integrierte Bearbeitung in der VT 200

Die VT 200 mit Gegenspindel führt die Operationen OP10, OP20 und OP30 in einer Drehmaschine durch. Der Bearbeitungsablauf gestaltet sich wie folgt:

- Das Werkstück wird in das Spannfutter der unteren Spindel eingelegt.

- OP10-Bearbeitung durch den linken Revolver an der unteren Spindel

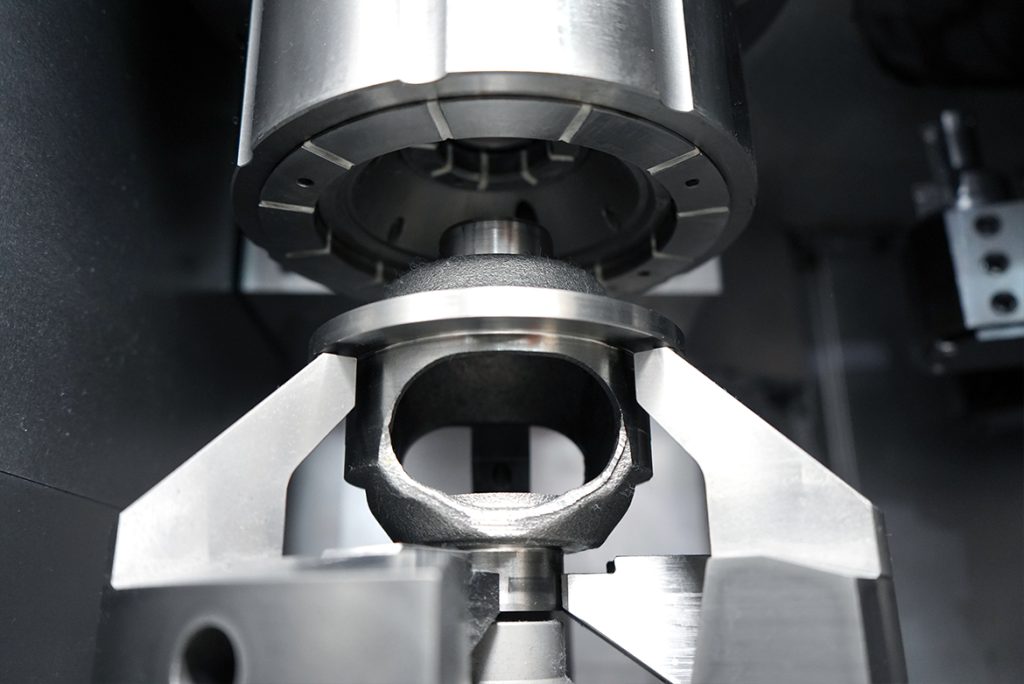

- Werkstückwechsel von der unteren zur oberen Spindel (direkte Übergabe)

- OP20-Bearbeitung durch den rechten Revolver an der oberen Spindel

- Fertigbearbeitung (OP30) in derselben Aufspannung

- Entnahme des fertig bearbeiteten Werkstücks

Der Wechsel zwischen den Spindeln erfolgt schnell und präzise, indem die beiden Spindeln zusammenfahren und das Werkstück direkt übergeben. Diese Übergabe ermöglicht eine Komplettfertigung ohne externes Handling zwischen den Bearbeitungsschritten.

Vergleich zur konventionellen Bearbeitung

| Merkmal | Konventionell (3 Maschinen) | VT 200 mit Gegenspindel |

| Anzahl Drehmaschinen | 3 (OP10, OP20, OP30) | 1 |

| Aufstellfläche | Hoch | Reduziert |

| Werkstücktransporte | 2 externe Transporte | Intern zwischen Spindeln |

| Aufspannvorgänge | 3 | 2 (mit interner Übergabe) |

| Taktzeit | Länger durch Transporte | Kürzer durch Integration |

Übergabe des Werkstücks von der unteren zur oberen Spindel

Technische Ausstattung

Die Drehmaschine entspricht in ihrer Grundausstattung den Standards der VT-Baureihe. Die Maschinenausrüstung umfasst:

- Zwei unabhängige Werkzeugrevolver in HP-Ausführung

- Zwei Hauptspindeln für Simultanbearbeitung

- Optional: Y-Achsen für erweiterte Bearbeitungsmöglichkeiten auf beiden Seiten

- Automatisierungsschnittstellen für die Integration in Fertigungslinien

Technische Daten VT 200

| Merkmal | Wert |

| Max. Werkstückdurchmesser | 200 mm |

| Max. Werkstücklänge | 630 mm |

| Max. Futterdurchmesser | 250 mm |

| Umlaufdurchmesser | 270 mm |

| Max. Greiferdurchmesser | 133 mm |

| Verfahrweg X | 395 mm |

| Verfahrweg Z | 810 mm |

| Hauptspindelleistung (40 % / 100 % ED) | 38 / 29 kW |

| Hauptspindeldrehmoment (40 % / 100 % ED) | 250 / 184 Nm |

| Max. Drehzahl Hauptspindel | 4 500 min⁻¹ |

| Drehzahl angetriebene Werkzeuge max. | 9.600 1/min |

| Drehmoment angetriebener Revolver 40 % / 100 % | 44/33 Nm |

Vorteile der integrierten Bearbeitung

- Reduzierte Aufstellfläche

Durch die Integration von drei Bearbeitungsoperationen in einer Drehmaschine verringert sich der Flächenbedarf der Fertigungslinie deutlich. Statt drei separater Maschinenstationen benötigt die Produktion nur eine VT 200 mit Gegenspindel. Dies wirkt sich direkt auf die Investitionskosten für Produktionsflächen aus. - Verkürzter Materialfluss

Die interne Werkstückhandhabung zwischen den Spindeln eliminiert externe Transportwege zwischen verschiedenen Drehmaschinen. Dies reduziert die Durchlaufzeiten.

Reduzierte Schnittstellenkomplexität

Weniger Maschinen bedeuten weniger Schnittstellen in der Prozesskette. Die Koordination zwischen mehreren Drehmaschinen, einschließlich der Abstimmung von Taktzeiten und Pufferverwaltung, entfällt weitgehend.

Die VT 200 mit integrierter MRC-Roboterzelle auf der EMO 2025. Die Kombination zeigt, wie Drehmaschine und Automation zu einer kompakten, flexiblen Fertigungslösung verschmelzen.

Integration in automatisierte Fertigungssysteme

Die VT 200 mit Gegenspindel ist konzipiert für die Integration in vollautomatische Fertigungslinien. Die Werkstückhandhabung erfolgt über Robotersysteme, die die Teile auf ein Shuttle übergeben und von einer Entnahmeposition nach der Bearbeitung wieder abnehmen.

Anwendungsbereiche und Werkstückspektrum

Die VT 200 mit Gegenspindel eignet sich für die Bearbeitung verschiedener Flanschkomponenten:

- Differentialgehäuse im Automobilbereich

- Getriebekomponenten

- Flanschteile für Antriebssysteme

- Gehäuseteile mit komplexer Geometrie

Die Drehmaschine ist auf die Anforderungen der mittleren bis großen Serienfertigung ausgerichtet, bei der die Prozesssicherheit und Wiederholgenauigkeit entscheidend sind.

Mehr Informationen zu den Drehmaschinen der VT-Baureihe

Autor: Konstantin Friedel, Technischer Vertrieb, Business Unit Drehen, EMAG Maschinenfabrik GmbH