Die zunehmende Automatisierung in der industriellen Fertigung stellt Unternehmen vor klare Anforderungen: kurze Inbetriebnahmezeiten, hohe Flexibilität bei wechselnden Werkstücken sowie eine einfache Integration in bestehende Produktionsumgebungen. Mit der MRC – Modularen Roboterzelle steht ein Automationssystem zur Verfügung, das genau auf diese Anforderungen ausgelegt ist und insbesondere für das automatisierte Werkstückhandling in der zerspanenden Fertigung konzipiert wurde.

Die MRC wurde erstmals als Bin-Picking-Lösung vorgestellt, ist jedoch von Beginn an als universell einsetzbares Automationssystem ausgelegt. Der modulare Aufbau erlaubt es, unterschiedliche Anwendungsfälle aus einem Baukasten heraus abzudecken und die Zelle an neue Aufgaben anzupassen, ohne grundlegende konstruktive Änderungen vornehmen zu müssen.

Konstruktiver Aufbau und technische Eckdaten

Ein zentrales Merkmal der MRC ist ihr kompakter, transportoptimierter Aufbau. Mit einer Breite von 2,70 Metern bleibt die Roboterzelle vollständig LKW-transportfähig, ohne dass eine Demontage erforderlich ist. Sämtliche Module sind auf einer gemeinsamen Grundplatte montiert, die sowohl kran- als auch staplerfähig ausgeführt ist.

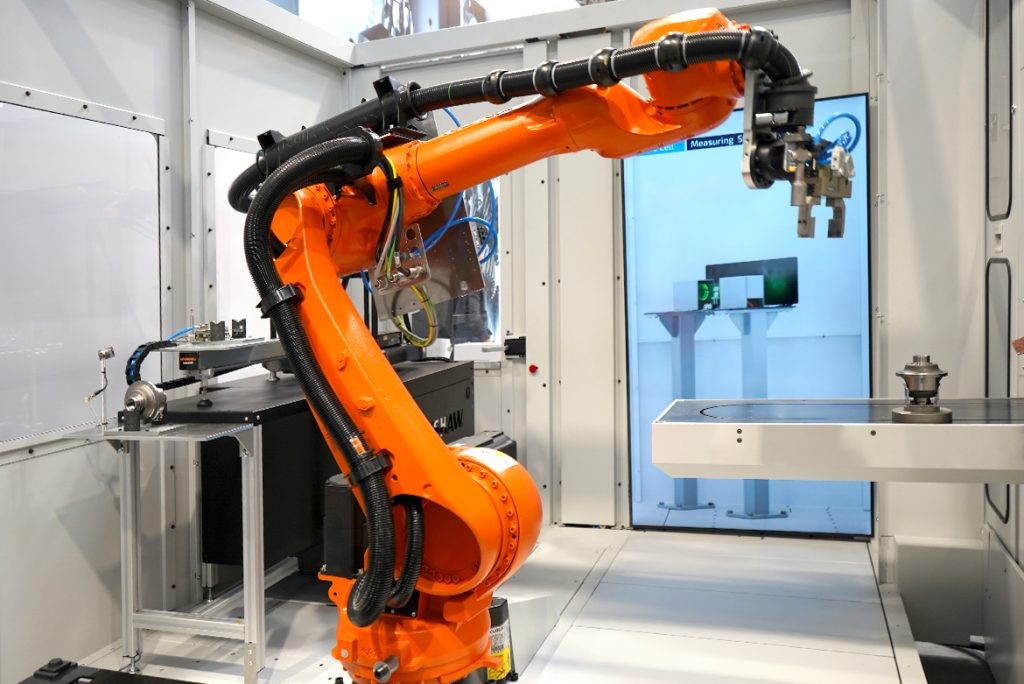

Die modulare Roboterzelle MRC von EMAG für automatisiertes Werkstückhandling. Kompakte Bauweise trifft auf flexible Automatisierungskonzepte.

Dank dieser Bauweise ist eine vollständige Vorinbetriebnahme möglich. So können Prozesse, Bewegungsabläufe, Greiferfunktionen und Schnittstellen vorab eingerichtet und getestet werden. Beim Kunden reduziert sich der Integrationsaufwand somit auf das Ausrichten und Anschließen der Medien wie Druckluft, Netzwerk und Strom. Dadurch kann die eigentliche Inbetriebnahme innerhalb kurzer Zeit erfolgen.

In der Praxis hat sich dieses Konzept bereits bewährt: Bei Kundenanwendungen konnte die MRC nach Anlieferung innerhalb weniger Tage vollständig in Betrieb genommen werden. Für Unternehmen bedeutet dies einen deutlich schnelleren Hochlauf und eine planbare Umsetzung von Automatisierungsprojekten.

MRC als Baustein moderner Automatisierung

Die MRC ist konsequent als offenes Automationssystem ausgelegt. Im Fokus steht nicht ein einzelner Prozess, sondern die Verkettung mehrerer Fertigungstechnologien und die Integration möglicher Sekundärprozesse. Das betrifft insbesondere die Anbindung an vorgelagerte Zuführsysteme.

Die Roboterzelle kann mit verschiedenen Materialbereitstellungslösungen kombiniert werden:

- Von der Palette über die Gitterbox bis zum KLT

- Von gesetzten Produkten bis zum Schüttgut

- Manuelle oder automatisierte Beschickung über fahrerlose Transportsysteme (AGV),

- kundenspezifische Zuführlösungen externer Anbieter

Welche Zuführtechnik zum Einsatz kommt, wird in der Regel vom Betreiber vorgegeben. Die MRC ist so ausgelegt, dass diese Systeme ohne aufwendige Anpassungen angebunden werden können. Damit eignet sich die Roboterzelle sowohl für Neuanlagen als auch für die Nachrüstung bestehender Fertigungslinien.

Industrieroboter innerhalb der MRC-Roboterzelle beim automatisierten Werkstückhandling. Ausgelegt für stabile Prozesse und flexible Automatisierung in der Fertigung.

Anwendungsfälle: Von Bin Picking zur Palettierung

Flexibilität stand bei der Entwicklung der MRC stehts im Vordergrund.

Ein typisches Beispiel ist das automatisierte Handling von Differentialgehäusen. Die Bauteile werden aus einer Werkstückpalette entnommen, positionsgenau gegriffen und an das Shuttle einer Werkzeugmaschine übergeben. Durch die modulare Auslegung lassen sich diese Prozesse auf andere Werkstücktypen übertragen, ohne die Grundstruktur der Roboterzelle zu verändern. Für Anwender bedeutet dies eine hohe Investitionssicherheit bei wechselnden Produktanforderungen.

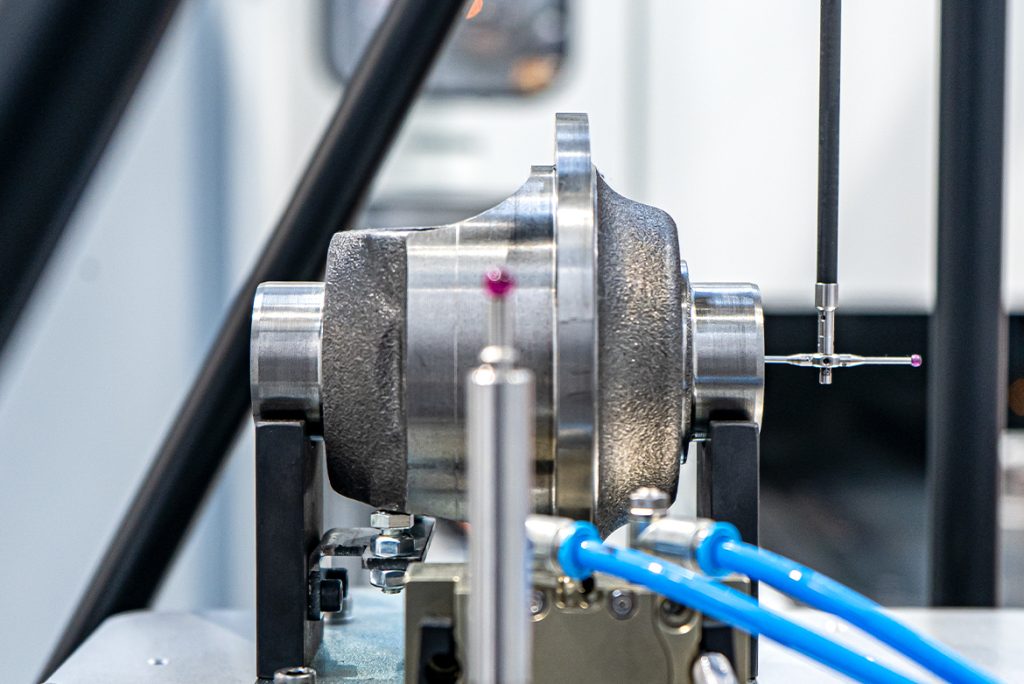

Werkstückvermessung innerhalb der MRC Roboterzelle mit taktiler Messtechnik. Zusätzliche Funktionen wie Messen lassen sich direkt in die Zelle integrieren.

Standardisiertes Greifer- und Flanschkonzept

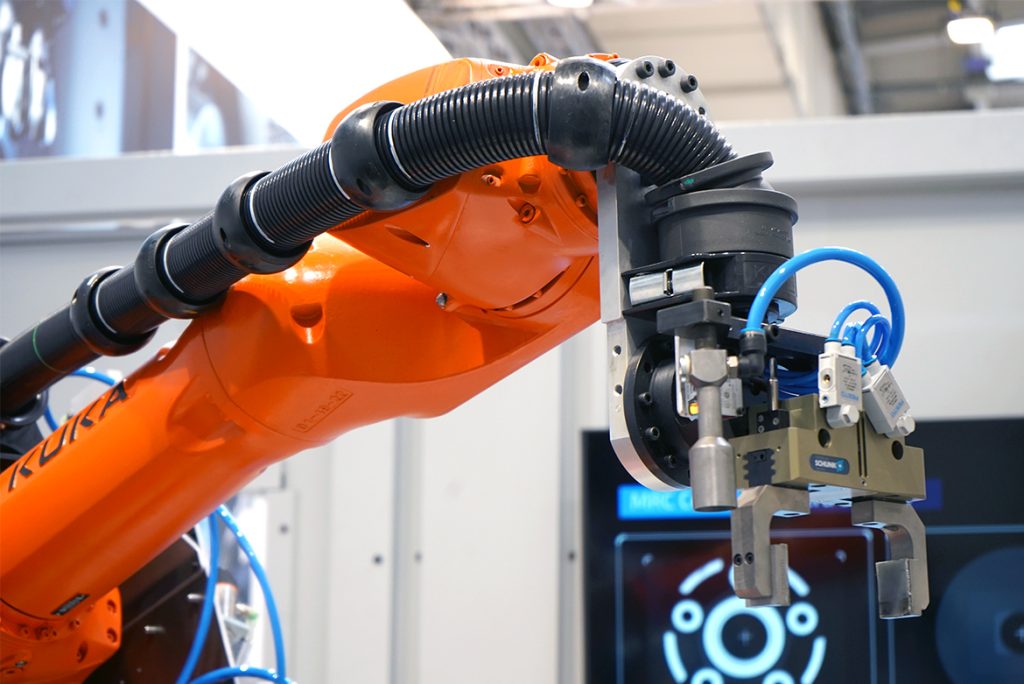

Ein wesentlicher Faktor für wirtschaftliche Automatisierung ist der Engineering-Aufwand. Die MRC setzt hier auf ein universelles Flanschsystem, das unterschiedliche Greifmodule aufnehmen kann. Pneumatische, zentrische oder parallele Greifer lassen sich in verschiedenen Baugrößen montieren.

Der Vorteil dieses Konzepts liegt in der Reduzierung projektspezifischer Sonderlösungen. In vielen Fällen beschränkt sich die Anpassung auf die Greiferbacken, während Flansch, Greifmodul und Schnittstellen unverändert bleiben. Dies vereinfacht nicht nur die Auslegung, sondern auch Wartung und Ersatzteilhaltung.

Universelles Greifer- und Flanschkonzept der MRC-Roboterzelle für ein automatisiertes Werkstückhandling. Ausgelegt für unterschiedliche Greifmodule und reduzierte Engineering-Aufwände.

Softwarefunktionen für reproduzierbare Prozesse

Neben der mechanischen Auslegung spielen die Software und die Bedienbarkeit eine zentrale Rolle für die Automatisierung. Die MRC verfügt über integrierte Funktionen zur Palettierung und Positionsverwaltung. Nach einmaligem Vermessen einer Referenzbasis werden sämtliche Greif- und Ablagepunkte automatisch berechnet.

Das manuelle Teachen einzelner Positionen entfällt weitgehend. Änderungen an Palettenlayouts oder Werkstückanordnungen können softwareseitig umgesetzt werden, ohne die Roboterprogramme grundlegend anzupassen. Dies erhöht die Prozesssicherheit und reduziert Umrüstzeiten.

Nutzen für Anwender in der automatisierten Fertigung

Die MRC ist kein isoliertes Automationsmodul, sondern ein flexibel einsetzbarer Baustein für durchgängige Fertigungskonzepte. Anwender profitieren insbesondere von:

- kurzer Projektlaufzeit aufgrund hoher Standardisierung

- hoher Flexibilität bei Zuführ- und Werkstückkonzepten

- standardisierten Schnittstellen und Greifersystemen

- hohe Prozessstabilität

- schnelle Integration in bestehende Produktionslinien

Damit adressiert die MRC zentrale Anforderungen moderner Automatisierung in der Serien- und Variantenfertigung und bietet eine technisch saubere Lösung für effizientes Werkstückhandling.