01/09/2024 - Oliver Hagenlocher - Press

EMAG SU의 연삭 솔루션: e-모빌리티를 위한 극한의 표면 품질

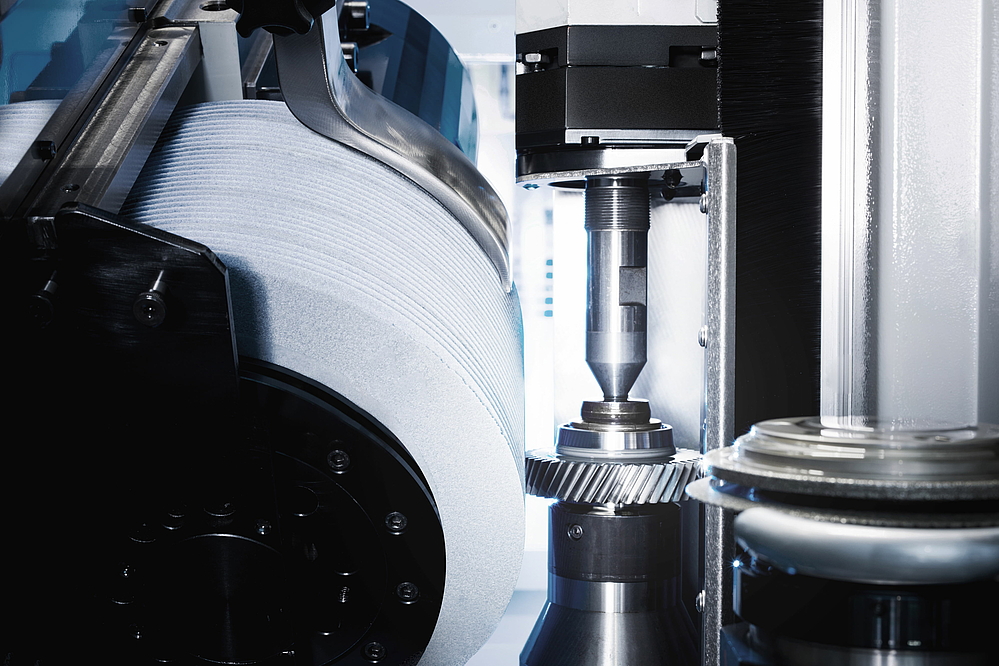

특수 정밀도와 공정 신뢰성은 수십 년 동안 자동차 엔지니어링의 특징이었습니다. 그러나 e-모빌리티의 등장으로 많은 e-모터 부품을 더욱 "완벽하게" 제조해야 하기 때문에 이러한 요구가 다시 한 번 증가하고 있습니다: 예를 들어, 조용한 전기 모터를 고려할 때 기어 부품에서 큰 주행 소음이 발생하지 않도록 마이크로미터 범위에서 최고의 표면 품질을 유지해야 합니다. 이러한 배경에서 EMAG SU의 기술은 현재 많은 생산 기획자들의 주목을 받고 있습니다: 무엇보다도 이 전문가는 짧은 칩-투-칩 시간, 지능형 축 개념, 열 및 기계적 안정성, 높은 수준의 사용자 편의성 등 기어 연삭을 위한 고성능 솔루션을 개발하고 있습니다. 어떤 기계와 공정에 중점을 두고 있을까요?

이미지

기어 연삭 분야의 탁월한 솔루션으로는 G 250 기계와 G 160 기계가 있습니다. G 160은 최대 모듈 3까지의 구성품에 사용되며 최대 외경은 160mm입니다. 이 분야에서 이 기계는 시장에서 가장 빠른 기계로, 연삭 휠에 고속으로 교대로 이동하는 두 개의 평행한 공작물 테이블을 통해 가능합니다. 따라서 한 부품이 가공되는 동안 내부 로딩 로봇이 다른 스핀들에 블랭크를 삽입하거나 완성된 부품을 미리 언로딩합니다. 또한 축 개념은 e-모빌리티에서 매우 중요한 완벽한 표면을 보장합니다. 여기서 결정적인 요소는 G 160에는 접선축이 없지만 기존의 Y축과 Z축이 동시 이동을 통해 "가상" 접선축을 생성한다는 점입니다. 그 결과 A축과 공구 접촉점 사이의 거리가 매우 짧아져 부품 표면의 소위 "고스트 주파수"를 방지할 수 있습니다. 예를 들어, 21개의 톱니가 있는 "중간 샤프트"와 일반 모듈을 예로 들면, 이 접근 방식이 e-모빌리티에 열어주는 가능성은 바닥에서 지상까지의 시간이 33초(얽힘 보정 및 비례 드레싱 시간 포함)에 불과하고 연삭 시간이 25초에 불과하다는 것을 알 수 있습니다. 26개의 톱니가 있는 입력 샤프트와 1.6mm의 모듈에서도 비슷한 성능 값이 나타납니다. 여기서 순수 연삭 시간은 28초에 불과합니다.

최소 바닥에서 지상까지의 시간

더 큰 G 250 기계는 정밀도, 최소 칩 간 시간, 짧은 설정 시간 및 최대 길이 550mm의 부품에 대한 신뢰성에서도 높은 점수를 받았습니다. 또한 이 기계에는 G 160과 마찬가지로 이중 테이블이 있습니다. 따라서 로딩 및 언로딩 공정과 부품 측정이 가공과 병행하여 수행됩니다. 또한 연삭 맨드릴은 직경이 다른 연삭 휠을 수용할 수 있으며 전체 구조가 매우 견고합니다. 제너레이팅 및 프로파일 연삭은 주 연삭 스핀들에서 이루어지므로 기계에 열 경로가 없습니다. 또한 단 몇 분 만에 다른 공정으로 전환할 수 있습니다. 예를 들어, e-모빌리티 분야에서는 액슬 구동 휠 연삭에 이 방식을 사용합니다. 여기서 바닥에서 연삭까지 걸리는 시간은 69초(얽힘 보정 및 비례 드레싱 시간 포함)에 불과하며, 실제 연삭 시간은 58초에 불과합니다. G 250은 톱니 측면 프로파일에 강한 크라우닝이 있고 측면 라인에 일반 크라우닝이 있는 피니언을 가공할 때 비교적 높은 생산성을 달성합니다. 바닥에서 바닥까지의 시간은 33초, 순수 연삭 시간은 28초입니다. DIN 3962 품질 4를 달성합니다.

스카이 그라인드: 비용 대폭 절감

또한 EMAG SU는 새로운 "스카이 그라인드" 공정을 통해 기어 연삭의 일반적인 미래가 어떻게 될 수 있는지 보여줍니다. 이 공정에서는 기어의 최종 연삭이 완전히 건식으로 이루어지며, 일반적으로 습식 연삭에 필요한 필터 시스템, 냉각기 등이 더 이상 필요하지 않으므로 초기 투자 비용이 절감되어 사용자에게 경제적으로 큰 이점이 있습니다. 또한 에너지 소비량도 크게 줄어듭니다. 이 모든 것은 기계에 호빙을 통한 황삭과 연삭을 통한 정삭을 위한 두 개의 서로 다른 공구 스핀들이 있는 듀얼 툴 시스템 덕분에 가능합니다. 예를 들어, 측면당 100마이크로미터의 공차가 있는 클래식 자동차 기어 휠의 경우 호빙을 통해 90마이크로미터를 제거하고 스카이 그라인드 공정으로 연삭을 생성하여 10마이크로미터만 제거할 수 있습니다. 결국 기존 습식 기어 연삭과 스카이-그라인드 공정의 사이클 시간은 매우 유사하지만 비용은 매우 다릅니다.

EMAG SU의 노하우와 제품을 어떻게 요약할 수 있을까요? "고객에게 경쟁 우위와 빠른 "투자 수익률"을 보장한다고 말할 수 있습니다."라고 EMAG SU의 알렉산더 모하르트는 대답합니다. "이를 위해 당사는 기계의 효율성과 환경 친화성을 더욱 높이기 위해 연구 개발에 지속적으로 투자하고 있습니다. 그 결과 다양한 윤곽을 가진 초미세 표면을 생산할 수 있는 완벽한 솔루션을 제공합니다."

담당자