In der modernen Fertigungstechnik gibt es verschiedene Verfahren zur Herstellung von Verzahnungen. Drei wichtige Technologien, die oft verwechselt werden, sind Wälzfräsen (Hobbing), Schälwälzfräsen (Skiving) und Wälzschälen (Power Skiving). Jede dieser Technologien hat ihre spezifischen Einsatzbereiche sowie Vor- und Nachteile. Entscheidend ist, die wesentlichen Unterscheide genau zu kennen und zu wissen, wann welche Technologie am besten zum Einsatz kommt.

Wälzfräsen (Hobbing) – Die Grundtechnologie für Außenverzahnungen

Das Wälzfräsen ist die etablierteste und am weitesten verbreitete Technologie zur Herstellung von Außenverzahnungen. Bei diesem Verfahren stehen die Rotationsachse des Werkzeugs und die des Werkstücks typischerweise in einem Winkel zwischen 45° und 135° zueinander. Also sind die Achsen typischerweise gekreuzt.

Technologische Grundlagen:

- Der Wälzfräser ähnelt einer Schnecke, die von axialen Spannuten durchzogen ist. So entstehen Schneiden, die sogenannten Stollen. Diese werden hinterschliffen und so mit einem Freiwinkel versehen. Die Drehzahl wird bestimmt durch den Durchmesser des Werkzeugs und dessen Schnittgeschwindigkeit.

- Der Vorschub wird in mm pro Werkstückumdrehung angegeben.

- In der Getriebetechnik entspricht es einem Schneckengetriebe mit 90° Achsrichtungswinkel.

Einsatzbereich:

- Primär für die Weichbearbeitung von Außenverzahnungen

- Bei kleinen Modulen (unter 1) auch für Hartbearbeitung ins Volle möglich, jedoch selten eingesetzt

- Sowohl für die Vorbearbeitung als auch für das Fertigverzahnen geeignet

- Für Gerade- und Schrägverzahnungen einsetzbar

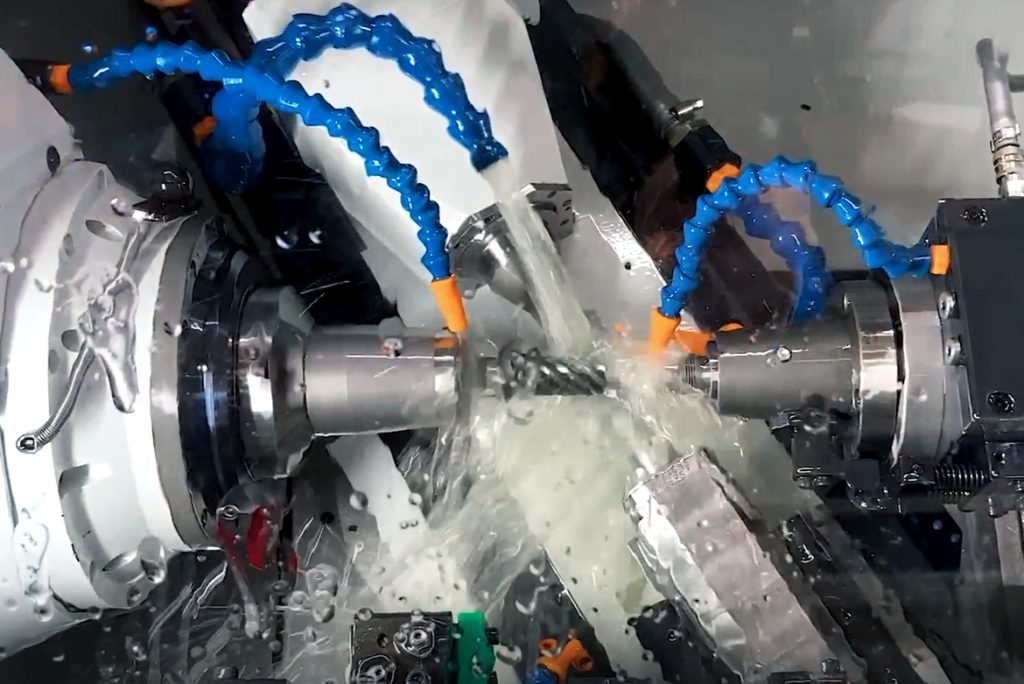

Sehen Sie in diesem Video: Industrielle Wälzfräsbearbeitung einer Außenverzahnung mit Kühlmittelzufuhr in einer EMAG K 160 CNC-Verzahnungsmaschine.

Fazit:

Das Wälzfräsen ist die erste Wahl für praktisch alle Arten von Außenverzahnungen im weichen Zustand, sofern keine Störkonturen oder ein konstruierter Fräser-Auslauf am Werkstück vorhanden sind. Es hat eine sehr hohe Akzeptanz bei Produzenten und ist das Standardverfahren für die meisten Zahnräder. Mit hohen Stollenzahlen, mehrgängigen Fräsern und modernen Werkzeugmaterialien sowie Beschichtungen können hohe Bearbeitungsgeschwindigkeiten erreicht werden.

Mehr über die Technologie Wälzfräsen auf unserer Website >>

Schälwälzfräsen (Skiving) – Präzisionsfinish für gehärtete Verzahnungen

Das Schälwälzfräsen ist ein Finishing-Verfahren zur Nachbearbeitung von gehärteten Verzahnungsteilen. Es dient dazu, die durch das Härten verursachten Qualitätsverluste auszugleichen und gleichzeitig die Oberflächenrauheitswerte zu verbessern.

Technologische Grundlagen:

- Das Grundprinzip der Bearbeitung ist identisch zum Wälzfräsen.

- Der entscheidende Unterschied liegt im Detail: Es wird nur Material auf den Zahnflanken abgetragen.

- Beim Vorfräsen wird ein spezielles Profil mit Unterschnitt im Zahnfuß, der sogenanten Protuberanz, erzeugt. Dies dient zur Freistellung der Zahnflanke für die Folgebearbeitung.

- Zum genauen Einmitten des Schälwälzfräsers wird eine präzise Sensorik zur exakten Positionierung des Werkzeugs benötigt.

Einsatzbereich:

- Ausschließlich für die Hartbearbeitung von Außenverzahnungen

- Nach dem Wälzfräsen erreicht man Qualitäten zwischen 6 und 8 nach ISO 1328.

- Nach dem Härten verschlechtert sich die Qualität in der Regel um 1 bis 2 Qualitätsklassen durch Verzug.

- Durch Schälwälzfräsen kann die Qualität wieder auf Klasse 6 bis 7 nach ISO 1328 verbessert werden.

- Auch die Oberflächengüte wird deutlich verbessert (Ra ca. 0,5, Rz ca. 2,5).

Fazit:

Das Schälwälzfräsen wird eingesetzt, wenn gehärtete Verzahnungen mit hoher Qualität (Klasse 6–7) benötigt werden. Im Vergleich zum Schleifen bietet es einige Vorteile: Weich- und Hartbearbeitung können auf derselben Maschine durchgeführt werden, die Werkzeugkosten sind niedriger und bei kleinen Rädern und Ritzeln sind die Zykluszeiten kürzer. Allerdings erreicht es nicht die gleiche Präzision wie das Schleifen.

Schälwälzfräsprozess (Skiving) eines Lenkritzels in einer EMAG K 160 CNC-Verzahnungsmaschine.

Wälzschälen (Power Skiving) – Flexibel für Innen- und Außenverzahnungen

Das Wälzschälen ist eine Technologie, die sowohl für Innen- als auch für Außenverzahnungen geeignet ist und besonders bei der Innenbearbeitung Vorteile bietet. Ein weiterer besonderer Vorteil für Außenverzahnungen ist, dass auch kollisionskritische Werkstücke verzahnt werden können, die z.B. angrenzende Schultern, also Störkonturen aufweisen. Der Werkzeugüberlauf ist erheblich kürzer als beim Wälzfräsen.

Technologische Grundlagen:

- Charakterisiert durch einen Achskreuzwinkel zwischen Werkzeug und Werkstück von 10° bis 25°

- Aufgrund der Verfahrenskinematik werden teilweise sehr hohe Spindeldrehzahlen an Werkzeug und Werkstück benötigt.

- Das Verfahren wird im Mehrschnitt, also durch mehrmaliges axiales Durchfahren durch die Verzahnung realisiert.

- Der Vorschub wird im mm pro Werkstückumdrehung angegeben.

- Die Schnittgeschwindigkeit ergibt sich aus der Differenz der Geschwindigkeitsvektoren von Werkzeug und Werkstück.

- In der Getriebetechnik entspricht es einem Schraubenradgetriebe mit windschiefer Achsrichtung.

Einsatzbereich:

- Für die Weichbearbeitung von Innen- und Außenverzahnungen

- Besonders vorteilhaft bei Bearbeitung gegen eine Planschulter oder eine sonstige Störkontur

- Vordrehen und Verzahnen in einer Aufspannung möglich

- Gerade- und Schrägverzahnungen sind machbar

Sehen Sie in diesem Video: einen Power-Skiving-Prozess (Wälzschälen) im Arbeitsraum einer EMAG VSC 400 PS. Die Maschine ist auf präzise Verzahnungsbearbeitung von Innen- und Außenverzahnungen spezialisiert.

Fazit:

Das Wälzschälen ist besonders vorteilhaft bei kleineren Losgrößen und flexiblen Fertigungen. Es ist die bevorzugte Methode für Innenverzahnungen und Verzahnungen „gegen Bund“, wo andere Verfahren an ihre Grenzen stoßen. Durch die Möglichkeit, Drehen und Verzahnen in einer Aufspannung durchzuführen, können Fertigungsschritte eingespart werden. Allerdings erfordert es eine stabile Spannung, eine hohe Werkzeugqualität sowie hohe Drehzahlen. Beim Wälzschälen stellen sich aufgrund der Kinematik teilweise stark negative Spanwinkel ein.

Mehr über die Technologie Wälzschälen auf unserer Website >>

Direkter Vergleich der Technologien

Zusammenfassung der Unterschiede und Einsatzbereiche:

| Verfahren | Einsatzbereich | Besonders vorteilhaft bei | Häufigkeit im Industrieeinsatz |

| Wälzfräsen (Hobbing) | Außenverzahnungen (weich) | allen Wälzverzahnungen | sehr hoch |

| Schälwälzfräsen (Skiving) | Außenverzahnungen (hart) | gehärteten Verzahnungen mit Qualitäten 6 und 7 nach ISO 1328 | hoch |

| Wälzschälen (Power Skiving) | Verzahnungen (innen und außen, weich) | kleineren Losgrößen, flexiblen Fertigungen, Innenverzahnungen und Verzahnungen „gegen Störkonturen“ | mittel |

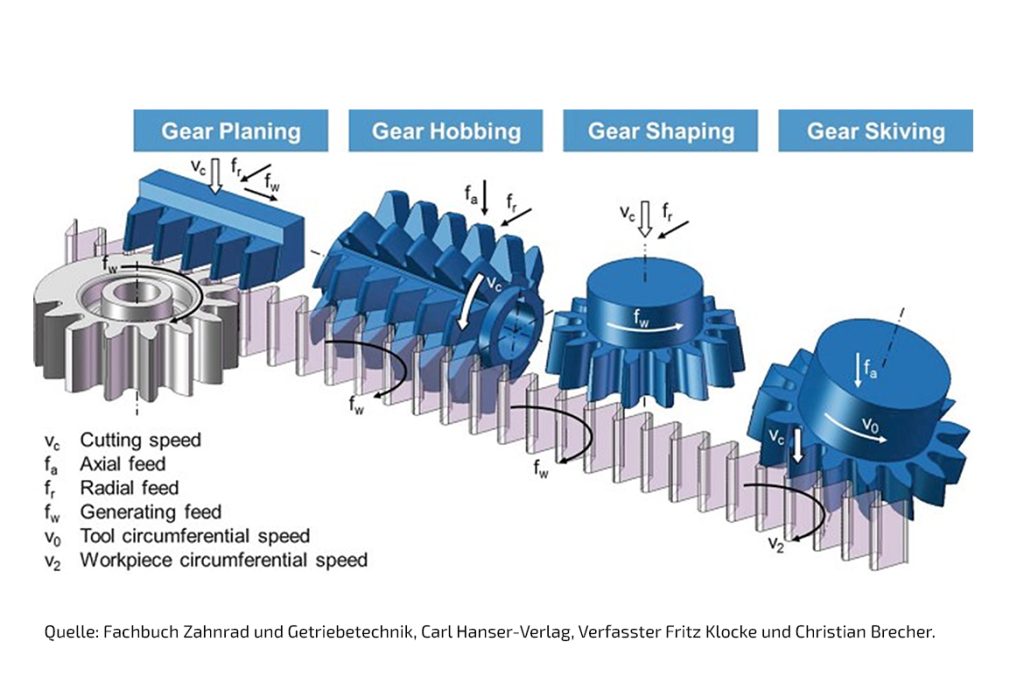

Vier Verfahren zur Zahnradbearbeitung im Vergleich: Wälzhobeln, Wälzfräsen, Wälzstoßen und Wälzschälen. Die schematische Darstellung veranschaulicht Werkzeug, Werkstück und relevante Parameter wie Schnittgeschwindigkeit (vc) und Vorschubgeschwindigkeiten (fa, fr, fw).

Fazit

Die Wahl des richtigen Verzahnungsverfahrens hängt von verschiedenen Faktoren ab, darunter:

- Art der Verzahnung (innen oder außen)

- Materialzustand (weich oder gehärtet)

- Geforderte Qualität und Oberflächengüte

- Losgröße und Flexibilitätsanforderungen

- Geometrische Besonderheiten (z.B. Verzahnung gegen Bund)

Das Wälzfräsen bleibt die Basistechnologie für die meisten Außenverzahnungen im weichen Zustand. Für gehärtete Präzisionsverzahnungen bietet das Schälwälzfräsen eine kosteneffiziente Alternative zum Schleifen, während das Wälzschälen seine Stärken besonders bei Innenverzahnungen und komplexen geometrischen Anforderungen ausspielt.

Die kontinuierliche Weiterentwicklung dieser Technologien durch Unternehmen wie EMAG ermöglicht immer präzisere, schnellere und kostengünstigere Verzahnungsprozesse, die maßgeblich zur Leistungsfähigkeit moderner Getriebe beitragen.