Im vergangenen Jahr sind weltweit erstmals mehr als 2 Millionen Elektrofahrzeuge verkauft worden, teilte das Center of Automotive Management (CAM) mit. Treiber dieser Entwicklung ist dabei vor allem China, das 60 Prozent der weltweiten Nachfrage nach Elektrofahrzeugen bedient.

Automobilbau

Wie lassen sich typische Getriebe-Massenbauteile wie Planetenräder noch effizienter produzieren? Eine passgenaue Antwort auf diese Frage gibt die EMAG Gruppe mit der Entwicklung der zweispindligen Pick-up-Drehmaschine VL 1 TWIN. Sie bearbeitet zwei gleiche Bauteile simultan in einem Arbeitsraum. Auf dieser technischen Basis eröffnen sich weitreichende Möglichkeiten: Wenn zwei Maschinen zu einer Linie verbunden werden, kann eine Bearbeitung des Planetenrads von zwei Seiten erfolgen – und das mit niedrigen Taktzeiten. Wie genau sieht die Linienlösung für Planetenräder aus?

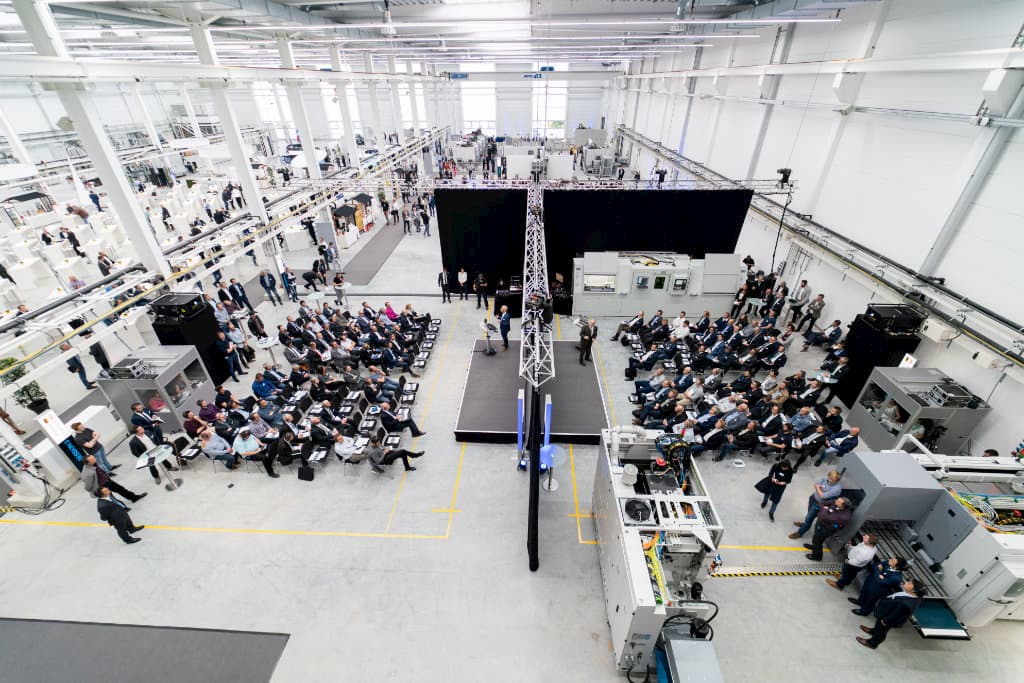

Zwei Wochen ist es nun schon wieder her, dass das EMAG Technologieforum stattfand. Es wurde gefilmt, fotografiert und gepodcastet. Zeit dies nun hier alles zu präsentieren.

Wie verändert sich die Wertschöpfung innerhalb der Automobilproduktion, wenn Elektro- und Hybridmotoren zunehmend größere Marktanteile erobern? Eine neue Studie des VDMA gibt interessante Antworten. EMAG ist auf diesen Wandel mit seinem umfassenden Turn-Key-Know-how gut vorbereitet.

Bereits seit 1928 ist das Schweizer Unternehmen Humbel in der Zahnradproduktion tätig – ein Spezialist für besonders anspruchsvolle Zahnräder und Getriebekomponenten, der sich zu einem Full-Service-Anbieter entwickelt hat. Am Standort in Kradorf, rund 20 Kilometer entfernt von St. Gallen, entstehen sowohl Einzelteile als auch komplette Baugruppen. Aktuell haben die Schweizer ihren Maschinenbestand um eine Vertikaldrehmaschine VL 4 von EMAG erweitert. – Ein Gespräch mit Alex Humbel, Geschäftsführer bei Humbel Zahnräder AG in Kradolf, über Herausforderungen für Zahnradproduzenten, die Bedeutung der E-Mobilität und die Strategie im Unternehmen.

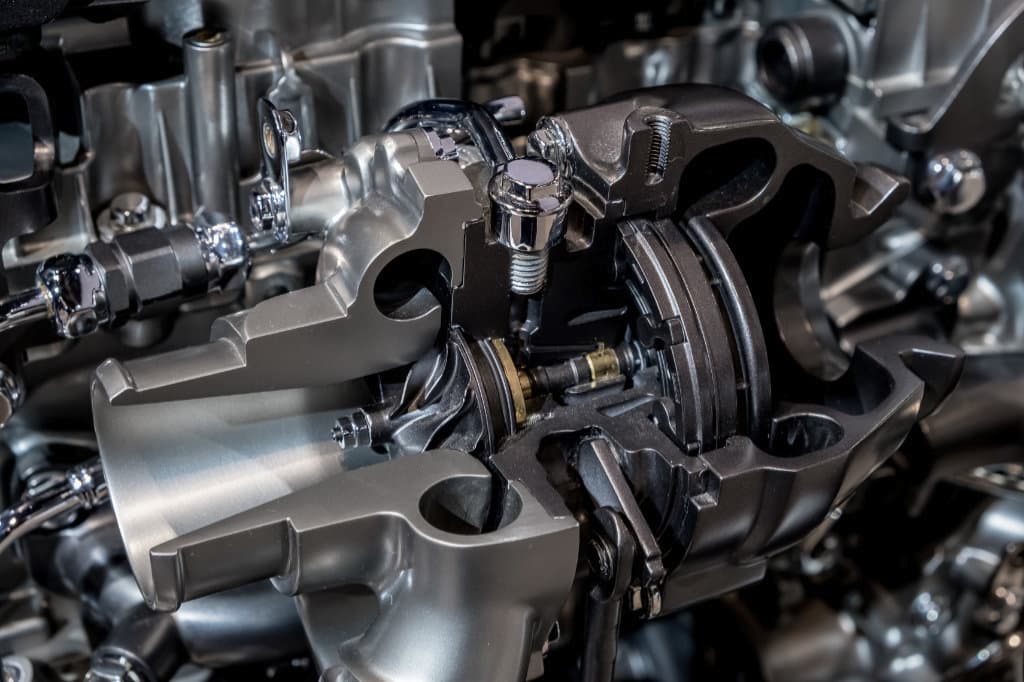

Die Antriebskraft eines Pkw-Motors hängt von der Zahl und Größe der Zylinder ab? Das ist Vergangenheit. Heute entscheiden die elektronische Motorsteuerung, der Turbolader oder Kompressoren über die Gesamtperformance. Gerade der Turbolader spielt eine entscheidende Rolle – eine Schweizer Erfindung aus dem Jahr 1925, mit der sich die Leistung des Motors erheblich steigern lässt. Was zeichnet diese Komponente aus, warum wird sie immer wichtiger und welche Vorteile zeigen sich bei Einsatz der elektrochemischen Metallbearbeitung? – Fünf interessante Fakten rund um den Turbolader:

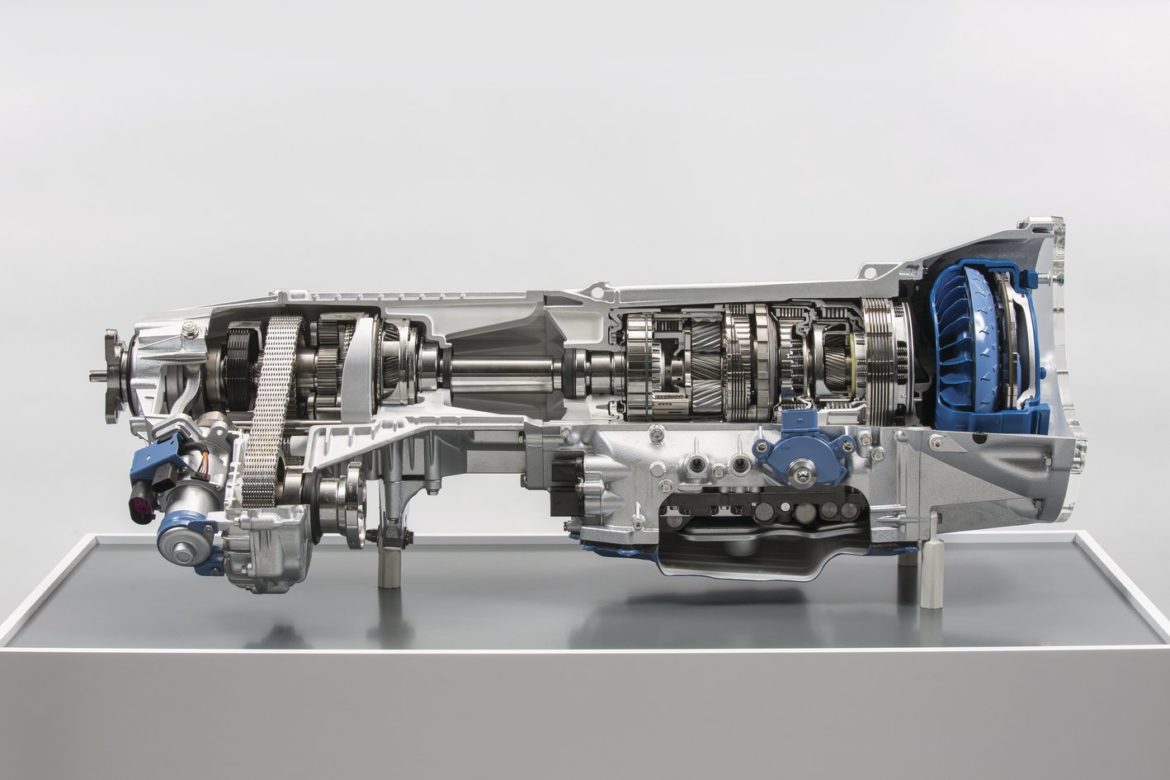

Das Automatikgetriebe im Pkw hat in den letzten Jahrzehnten einen rasanten Wandel durchlaufen – übrigens auch in der öffentlichen Wahrnehmung: Gerade in Europa gab es bis in die 90er Jahre des letzten Jahrhunderts hinein erhebliche Ressentiments gegenüber der Technologie. Automatikgetriebe sorgten für ein unsportliches Fahrverhalten mit wachsendem Kraftstoffverbrauch, so ein weit verbreitetes Vorurteil, das allerdings weitgehend verschwunden ist. Im Gegenteil: Heute sind Wandlerautomatik und Doppelkupplungsgetriebe bei vielen Modellen dem klassischen manuellen Schaltgetriebe überlegen. Beispielsweise liefern einige Hersteller ihre Sportwagen nur noch mit Doppelkupplungsgetriebe inklusive enorm schnellem Gangwechsel (und somit hohen Beschleunigungswerten) aus. Außerdem weisen immer mehr Fahrzeuge der Mittel- und Oberklasse ein Automatikgetriebe auf, weil so der Komfort beim Fahren zunimmt.

Leichtbau in der Automobilindustrie – das ist wie ein Kampf um jedes Kilo zu viel. Letztlich werden fast alle Bauteile daraufhin untersucht, ob sie noch leichter werden können. Neue Werkstoffe und veränderte Geometrien stehen dabei zum Beispiel auf der Agenda. Eine verblüffend erfolgreiche Strategie verspricht der Einsatz des Laserschweißens. Mit dem Verfahren lassen sich beispielsweise Ausgleichsgetriebe und Tellerrad stabil miteinander verbinden. Auf diese Weise entfallen Schraubverbindungen und man spart rund 1,2 Kilo Gewicht ein – ein enormer Schritt für den Leichtbau.

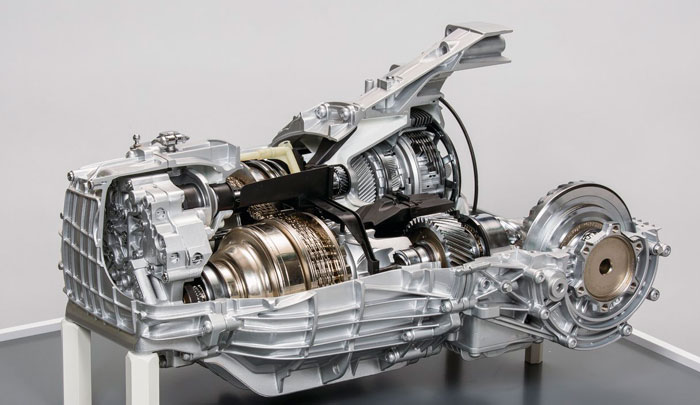

In den asiatischen Märkten und den USA werden CVT-Getriebe immer beliebter – die Technik sorgt für ein angenehmes Fahrverhalten, weil das Auto ohne jedes „Ruckeln“ die Gänge wechselt. Im Zentrum der dazugehörigen Getriebeproduktion stehen dabei vor allem Achsen und Scheiben („Pulleys“), die hochgenau und ohne jeden Fehler hartbearbeitet werden müssen – das Ganze im Rahmen eines mehrstufigen Prozesses mit verschiedenen Dreh- und Schleifmaschinen.