Die PENN GmbH hat sich seit ihrer Gründung vor 60 Jahren von einer kleinen Schmiede zu einem international tätigen Spezialisten für anspruchsvolle Metallverarbeitung entwickelt. Im Interview gibt Geschäftsführer Gernot Penn Einblicke in die Entwicklung des Unternehmens, die Fertigungsprozesse und die Zusammenarbeit mit dem Maschinenhersteller EMAG.

Herr Penn, die PENN GmbH wurde 1965 gegründet und hat seither zahlreiche Entwicklungen durchlaufen. Können Sie uns einen Überblick über die wichtigsten Meilensteine in der Geschichte Ihres Unternehmens geben?

Das Unternehmen wurde in dieser Form von meinen Eltern, Rudolf und Gerlinde Penn, im Jahr 1965 gegründet. Mein Vater hatte damals gerade die Werkzeugbauschule in Waidhofen abgeschlossen und die Idee, den elterlichen Betrieb weiterzuführen. Es handelte sich damals um eine kleine Hammer- und Zeugschmiede. Man stellte klassisch Beschläge für Pferde sowie landwirtschaftliche Geräte in Klein- und Kleinstserien für die örtlichen Bauern her. Mein Vater setzte sein Wissen aus der Schule ein und begann, die vormals händisch geschmiedeten Komponenten zu automatisieren, indem er Gesenke und Folgeschnittwerkzeuge entwickelte. Was mit zwei Mitarbeitern – meinem Vater und meiner Mutter – begann, entwickelte sich bis 1987 zu einem kleinen Metallverarbeitungsbetrieb mit etwa 20 Mitarbeitern, der für die Landwirtschaft und die Bauindustrie produzierte. Zu den ersten größeren Aufträgen gehörte beispielsweise der Klappspaten für das österreichische Bundesheer. Ein entscheidender Schritt erfolgte 1987, als meinen Eltern ein insolventes Schmiedeunternehmen im Raum Krems angeboten wurde, das damals 60 Mitarbeiter beschäftigte. Nach der Übernahme wuchs unsere Belegschaft auf 80 Mitarbeiter. In diesem Werk wurden bereits viele Komponenten für die Bauindustrie hergestellt, insbesondere für einen unserer heutigen Hauptkunden im Bereich Betonschalungstechnik.

Mit der Ostöffnung der Tschechischen Republik 1989 ergab sich für uns eine weitere Chance. Mein Vater gehörte zu den ersten österreichischen Unternehmern, die in Tschechien tätig wurden. Zunächst bestand eine Kunden-Lieferanten-Beziehung, doch bald wurde uns eine Beteiligung an dem dortigen Staatsbetrieb angeboten. Nach intensiven Verhandlungen stiegen wir als Mehrheitsaktionär mit über 50 Prozent ein und übernahmen ein Unternehmen mit damals 800 Mitarbeitern. Durch den Standort in Tschechien entstand auch der erste Kontakt zur Automobilindustrie. Deutsche Automobilhersteller suchten nach Lieferanten in Osteuropa, und mein Vater begann mit großen deutschen Automobilzulieferern wie ZF zusammenzuarbeiten. 2007 investierten wir weiter in Österreich und eröffneten den Standort Stratzdorf. Die Kerninvestition war unsere Hatebur-Schmiedeanlage, für die Herstellung rotationssymmetrischer Schmiedeteile in Großserien. Diese Anlage produziert bis zu 70 Teile pro Minute für die Bau- und Automobilindustrie.

PENN GmbH, Standort Stratzdorf, der bis 2028 alle österreichischen Produktionsstandorte beherbergen wird. Im Rahmen seiner strategischen Expansion plant das Unternehmen, seine drei österreichischen Standorte hier zusammenzuführen, was einen bedeutenden Rationalisierungsschub und Effizienzsteigerung mit sich bringen wird.

Die Fertigungstiefe scheint ein wichtiger Faktor für Ihr Unternehmen zu sein. Könnten Sie näher erläutern, welche Prozesse Sie abdecken?

Die Fertigungstiefe ist tatsächlich das, was PENN ausmacht. Wir verstehen uns als Problemlöser für unsere Kunden, nicht nur als Schmiedeteilhersteller. Wir biegen, stanzen, pressen, schweißen, zerspanen und montieren. Am Ende stehen fertige Produkte für unsere Kunden. Für die Bauindustrie fertigen wir baustellenfertige Teile, für die Automobilindustrie einbaufertige Komponenten. Diese umfassende Fertigungstiefe hat sich im Laufe der Jahre kontinuierlich weiterentwickelt. Das ist einerseits sehr aufwendig, weil man viele Spezialisten im Unternehmen braucht und entsprechendes Know-how aufbauen und sichern muss. Andererseits bietet es einen großen Vorteil und eine Absicherung für das Unternehmen: Wenn eine Sparte schwächelt, geht es einer anderen Sparte meistens gut. Die Diversifizierung hat bei uns einen sehr hohen Stellenwert.

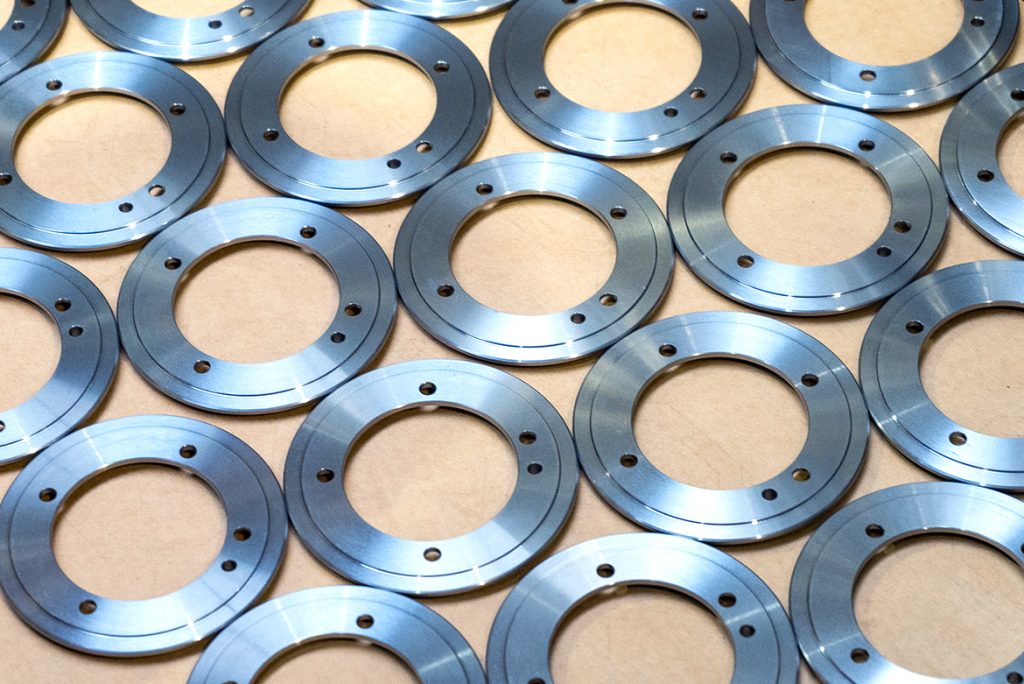

Fertige rotationssymmetrische Schmiedeteile für die Automobilindustrie nach der Bearbeitung auf den EMAG Maschinen – bereit zur Auslieferung. Diese hochpräzisen Komponenten durchlaufen bei der PENN GmbH die gesamte Prozesskette vom Schmieden bis zur Feinbearbeitung.

Der Werkzeugbau scheint eine zentrale Rolle in Ihrem Unternehmen zu spielen. Welche Bedeutung hat er für Ihren Erfolg?

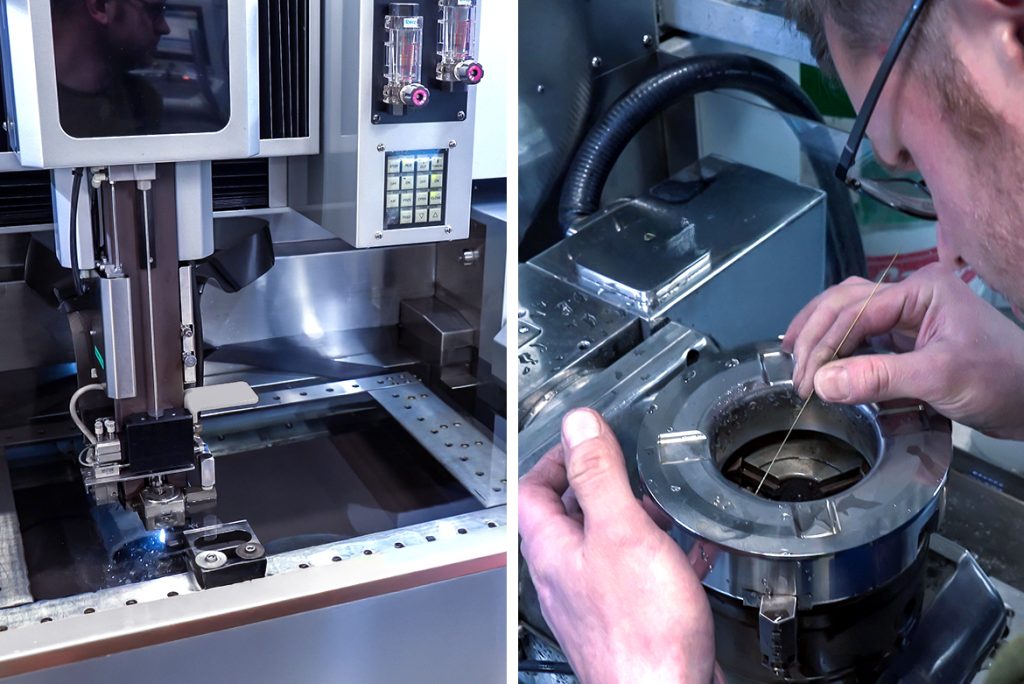

Der Werkzeugbau ist eine unserer Kernkompetenzen. Wir stellen nahezu alle Komponenten unserer Werkzeuge selbst her – von Schmiedewerkzeugen über Stanz- und Biegewerkzeuge bis hin zu Spannvorrichtungen für unsere Zerspanungsmaschinen. Ein entscheidender Vorteil ist, dass wir durch den eigenen Werkzeugbau sehr kurze Reaktionszeiten gewährleisten können. Wenn wir neue Produkte starten oder Probleme in der Fertigung auftreten, können wir schnell reagieren und Anpassungen vornehmen. Wir bilden auch unsere Fachkräfte selbst aus – Zerspanungstechniker, Werkzeugbautechniker, Maschinenbautechniker und Mechatroniker. Die Auszubildenden lernen die Mentalität des Unternehmens kennen und sind später oft in Führungs- und Leitungspositionen tätig. Das ist eines unserer Erfolgsgeheimnisse.

Der hauseigene Werkzeugbau ergänzt perfekt die Produktionskette von der Schmiedeteilherstellung über die Präzisionsbearbeitung bis zur Endmontage und unterstreicht die umfassende Technologiekompetenz des österreichischen Unternehmens im internationalen Wettbewerb.

Mit über 700 Mitarbeitern an mehreren Standorten sind Sie international tätig. Wie ist die Arbeitsteilung zwischen den Standorten organisiert?

In Tschechien betreiben wir unsere konventionelle Schmiede, Moravske Kovarny (Mokov), eine 100-prozentige Tochter von PENN. Dort stellen wir Schmiedeteile bis zu 15 Kilogramm Gewicht her, hauptsächlich für Lenkung und Fahrwerk in der Automobilindustrie, aber auch für die Bauindustrie. Wir betreiben dort 23 Schmiedeanlagen mit Presskräften von 1.000 bis 4.500 Tonnen. In Österreich produzieren wir ebenfalls für die Automobil- und Bauindustrie. Hier schmieden wir rotationssymmetrische Teile und bearbeiten diese in unserem hauseigenen Maschinenpark. Zudem fertigen wir Biege- und Stanzteile für die Bauindustrie sowie komplette Schweißkonstruktionen. Besonders stolz sind wir auf unser Eigenprodukt: stahlgeschmiedete Schraubstöcke mit 100 Prozent Fertigungstiefe am Standort Österreich. Aktuell haben wir noch drei Standorte in Österreich, die wir bis 2028 auf einen Standort zusammenlegen wollen. Das wird ein bedeutender Rationalisierungsschub für unser Unternehmen sein.

Welche Rolle spielt die Automatisierung in Ihrem Produktionsprozess, insbesondere im Hochlohnland Österreich?

Automatisierung ist für uns von entscheidender Bedeutung. Deutschland und Österreich sind in Bezug auf Lohnkosten und insbesondere Lohnnebenkosten sehr ähnlich. Um im internationalen Wettbewerb bestehen zu können, besonders gegenüber Niedriglohnländern, müssen wir kluge Automatisierungslösungen implementieren. Wir werden stets am Preis gemessen, und in Europa gibt es Länder mit nur 30 Prozent der Lohnkosten von Österreich oder Deutschland. Diese Differenz müssen wir durch intelligente Automation und hohe Anlagenverfügbarkeit ausgleichen.

Automatisiertes EMAG Fertigungssystem: Die konsequente Automatisierung ermöglicht PENN, auch im Hochlohnland Österreich wettbewerbsfähig zu produzieren. Während die hochentwickelten Fertigungssysteme den Großteil der Bearbeitungsprozesse autonom durchführen, konzentrieren sich die Fachkräfte auf die Qualitätssicherung und Prozessüberwachung.

Kommen wir zu den Stückzahlen in Ihrer Produktion. Welche Größenordnungen bearbeiten Sie und wie bewältigen Sie diese?

Wir sind Hersteller von rotationssymmetrischen Schmiedeteilen in Mittel- und Großserien. Auf unserer Schmiedemaschine produzieren wir jährlich bis zu 10 Millionen Schmiedeteile bei einer Taktrate von 70 Teilen pro Minute im gut ausgelasteten Zwei- bis Drei-Schichtbetrieb. Ein Großteil dieser Schmiedeteile wird anschließend in unserem Unternehmen spanabhebend bearbeitet. Hierfür setzen wir unsere verketteten EMAG VL-Fertigungssysteme ein, die praktisch rund um die Uhr laufen. Wir arbeiten den Großteil des Jahres im 20-Schichtbetrieb. Bei diesem Produktionsvolumen sind Verfügbarkeit und Zuverlässigkeit der Maschinen absolut entscheidend.

Sie arbeiten seit 2010 mit EMAG zusammen und haben mittlerweile 43 Spindeln im Einsatz. Wie kam es zu dieser Partnerschaft?

Die ersten Kontakte zu EMAG wurden 2010 geknüpft, die ersten Maschinen dann 2011 angeschafft. Dies waren zwei verkettete VL 5i-Anlagen, auf denen wir rotationssymmetrische Schmiedeteile für die Automobilindustrie in Großserie produzierten. 2014 folgten dann die ersten VL 2-Maschinen für Zahnradrohlinge, ebenfalls für die Automobilindustrie. Mittlerweile betreiben wir über 30 VL 2-Maschinen. Zwischenzeitlich haben wir auch VL 2 DUO line-Maschinen mit TrackMotion-System und VL 3 DUO-Maschinen angeschafft. Diese Anlagen ermöglichen uns die komplette OP 10/OP 20-Bearbeitung, also die Bearbeitung der ersten und zweiten Seite vollautomatisiert. Die Maschinen verfügen durchgängig auch über Frässpindeln und angetriebene Werkzeuge, um alle notwendigen Bearbeitungsschritte durchzuführen und fertige Teile zu produzieren, die keinen weiteren Arbeitsgang benötigen.

Blick in die Produktionshalle mit verschiedenen EMAG Drehmaschinen, die insgesamt 43 Spindeln in den Ausführungen VL 2, VL 3 und VL 5 umfassen. Dieser beeindruckende Maschinenpark bildet das technologische Rückgrat der PENN GmbH und ist das Ergebnis einer über ein Jahrzehnt währenden Zusammenarbeit mit EMAG, die 2010 begann. Durch ihre vertikale Bauweise ermöglichen die Maschinen eine besonders kompakte Aufstellfläche bei maximaler Produktivität.

Was schätzen Sie besonders an der Zusammenarbeit mit EMAG?

EMAG und PENN sind im Laufe der Jahre eng zusammengewachsen. EMAG kennt unsere Anforderungen bezüglich Qualität, Verfügbarkeit und Service sehr gut. Auch unsere Erwartungen an Automatisierungslösungen werden hervorragend erfüllt. Was den Service betrifft: Billiger geht immer, billigere Maschinen gibt es überall. Aber der Service macht den entscheidenden Unterschied. Man muss die Maschinen in Bezug auf die Lebenszykluskosten betrachten und auch die Probleme berücksichtigen, die durch fehlenden Service entstehen können. Bei EMAG funktioniert der Service ausgesprochen gut: kurze Reaktionszeiten, gut geschultes Servicepersonal, das mit unseren eigenen Instandhaltungstechnikern Hand in Hand zusammenarbeitet. Das ist der Weg zum Erfolg.

Welche Anforderungen stellen Sie an Ihre Mitarbeiter, um die hohe Verfügbarkeit der Anlagen zu gewährleisten?

Wir erwarten von unseren Mitarbeitern vor allem ein hohes Qualitätsbewusstsein. Die eigentliche Arbeit soll die Maschine erledigen. Der Mitarbeiter muss sich auf die Überwachung der produzierten Qualität konzentrieren können. Daher ist es umso wichtiger, dass die Maschinen für den Mitarbeiter reibungslos funktionieren.

Blicken wir in die Zukunft: Welche Herausforderungen sehen Sie und wie positioniert sich PENN in einem sich wandelnden Marktumfeld?

Wir befinden uns aktuell in einem nicht einfachen Umfeld. Die hohen Energiekosten stellen eine große Herausforderung dar, aber wir haben gelernt, damit umzugehen. Eine wichtige Erkenntnis ist, dass wir täglich an uns selbst arbeiten und rationell fertigen müssen. Es gibt keinen Platz für Verschwendung. Wie erwähnt, planen wir, unsere drei österreichischen Standorte bis 2028 auf einen Standort zusammenzulegen, was einen erheblichen Rationalisierungsschub bedeuten wird. Was die Zukunft angeht, werden wir weiterhin unsere Kunden aus der Bau- und Automobilindustrie bedienen. Wir verschließen nicht die Augen vor dem Wandel, der derzeit stattfindet. Wir fokussieren uns nicht ausschließlich auf den Verbrennungsmotor oder die Elektromobilität, sondern halten die Augen in alle Richtungen offen. Aktuell beliefern wir noch stark die Verbrennungsmotorindustrie, haben aber auch bereits Kunden im Bereich der Elektromobilität. Unsere Hauptbranchen bleiben Automobil- und Bauindustrie. In der Automobilindustrie sind wir in den Bereichen Truck und Trailer, Pkw-Industrie mit Fokus auf Verbrennungsmotoren und zunehmend auch in der E-Mobilität tätig. Ein sehr großer Teil unseres Geschäfts ist nach wie vor die Bauindustrie, wo wir alles rund um die Betonschalungstechnik anbieten.