Daniel Rujanoski ist Director Global Sales & Applications bei EMAG LaserTec und verantwortet den technischen Vertrieb sowie das Laser Application Center. Im Gespräch erläutert der Experte für Laserschweißtechnik die technischen Besonderheiten und wirtschaftlichen Vorteile der neuen ELC 6i – einer standardisierten Laserschweißzelle für Powertrain-Komponenten.

Herr Rujanoski, die ELC 6i markiert einen Paradigmenwechsel von kundenspezifischen Einzellösungen hin zu einem standardisierten Anlagenkonzept. Was waren die ausschlaggebenden Faktoren für diese strategische Neuausrichtung?

Die Entscheidung basiert auf einer systematischen Analyse der Marktanforderungen der vergangenen Jahre. Wir haben in den letzten zwei Jahrzehnten eine Vielzahl an Laserschweißanlagen für Powertrain-Komponenten realisiert – allerdings meist als Einzellösung mit kundenspezifischer Prozessabfolge und sehr individueller Automation. Jede Anlage sah anders aus, echte Wiederholanlagen gab es eher selten. Solche Sonderlösungen sind in aller Regel mit höherer Komplexität, erheblichem Engineering-Aufwand und entsprechend langen Lieferzeiten verbunden.

Parallel dazu spüren wir den stark zunehmenden Kostendruck bei unseren Kunden. Die aktuelle Diskussion um die Wettbewerbsfähigkeit des Standorts Deutschland und Europa verstärkt diese Entwicklung zusätzlich. Hier wollten wir mit der ELC 6i eine Antwort geben. Das Konzept entstand also nicht „im leeren Raum“, sondern durch die konsequente Analyse und Standardisierung bewährter Prozessschritte aus unseren bestehenden Anlagen.

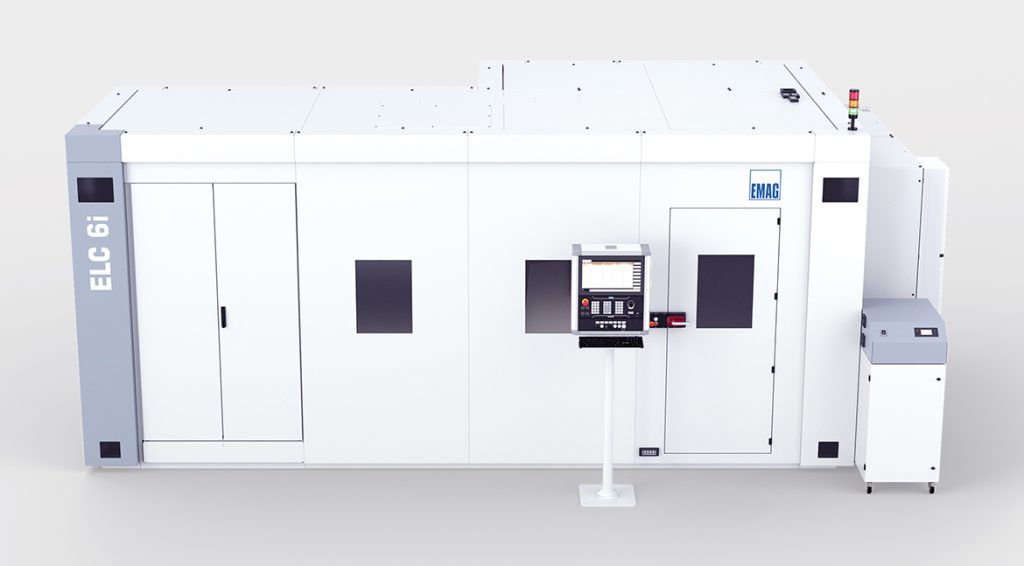

Die ELC 6i ist eine standardisierte Laserschweißanlage für Powertrain-Komponenten. Sie integriert bis zu sechs Prozessschritte in einer kompakten Maschine. Die Gesamtumhausung sorgt für Lasersicherheit und reduziert den Platzbedarf.

Welche technischen Grundprinzipien haben Sie bei der Konzeption der ELC 6i befolgt?

Das zentrale Designprinzip war die Integration multipler Bearbeitungsschritte in einem einheitlichen System mit durchgängigem Materialfluss. Wir haben uns bewusst gegen das Konzept gekoppelter Einzelmaschinen entschieden und stattdessen ein fest getaktetes Rundtakt-Transportsystem entwickelt, das alle Prozessschritte miteinander verbindet.

Die technische Basis bildet ein Rundtaktsystem mit 14 bis 18 Werkstückaufnahmen, abhängig von der Anlagenkonfiguration. Das System rotiert gegen den Uhrzeigersinn und taktet jeweils um zwei Positionen weiter. Diese Konfiguration ermöglicht parallele Bearbeitungsschritte und minimiert Nebenzeiten durch optimierte Werkstückverteilung. Selbst umfangreiche Prozessketten mit bis zu sechs Einzelschritten können so in unter 20 Sekunden Taktzeit abgearbeitet werden.

Die ELC 6i erreicht eine Platzeinsparung von 36 % gegenüber konventionellen Lösungen. Wie haben Sie diese kompakte Bauweise technisch realisiert?

Die Flächenoptimierung resultiert aus mehreren konstruktiven Maßnahmen. Zunächst haben wir alle Prozessschritte unter einer gemeinsamen Gesamtumhausung integriert. Diese übernimmt sowohl die Lasersicherheitsfunktion für bis zu drei Laserprozesse als auch die Funktion eines Schutzzaunes. Dadurch entfallen separate Sicherheitseinhausungen für jeden Laserprozess.

So benötigt die ELC 6i mit einer Aufstellfläche von 21,4 m² deutlich weniger Platz als herkömmliche Lösungen. Diese Kompaktheit haben wir erreicht, ohne auf Funktionen zu verzichten. Im Gegenteil: Alle notwendigen Prozessschritte sind vollständig integriert. Der durchgängige Materialfluss eliminiert zusätzlich die Notwendigkeit von Zwischenpuffern oder komplexen Transfersystemen.

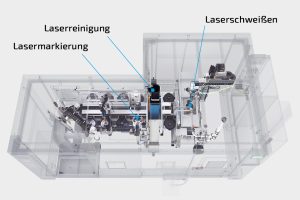

Schematische Darstellung der ELC 6i mit integrierten Stationen zum Laserreinigen, Laserschweißen und Lasermarkieren. Die kompakte Gesamtumhausung ersetzt individuelle Schutzzaunsysteme. Alle Prozesse erfolgen innerhalb eines geschlossenen Sicherheitsraums.

Wie sieht der Prozessablauf in der Anlage konkret aus?

Die Prozesskette beginnt mit dem Auflegen der beiden Einzelkomponenten – beispielsweise ein Differentialgehäuse und ein Stirnrad. Danach erfolgt die Laserreinigung beider Fügeflächen. Hierfür ist eine pendelnde Optik auf einer X-Z-B-Kinematik verantwortlich, die zwischen den beiden Werkstückträgern hin- und herfährt. Anschließend kann, falls erforderlich, ein erster Vorwärmprozess erfolgen – z. B. zur Reduktion der erforderlichen Presskraft. Danach werden die Bauteile in einer servo-mechanischen Einheit gefügt. Optional folgt ein zweiter Vorwärmprozess, speziell zur Vorbereitung des Schweißvorgangs. Im nächsten Schritt wird die Schweißnaht mittels eines Laserstrahls aufgebracht. Abschließend können die Bauteile zur Bauteilnachverfolgung laserbeschriftet und aus der Anlage entnommen werden.

Die Abbildung zeigt die vollständige Prozesskette der ELC 6i – von der Laserreinigung über das Fügen bis zum Laserschweißen. Optional integrierbar sind Vorwärm- und Prüfprozesse sowie die Lasermarkierung zur Bauteilidentifikation. Alle Schritte erfolgen automatisiert innerhalb der Anlage.

Wie sieht es mit Flexibilität und Umrüstfähigkeit aus?

Die ELC 6i ist standardisiert – das bedeutet aber nicht, dass sie unflexibel ist. Innerhalb des definierten Prozessrahmens können verschiedene Bauteilgeometrien abgebildet werden. Bei ähnlichen Bauteilen ist die Umrüstung vollständig entbehrlich. Sind größere Unterschiede vorhanden, sprechen wir von Umrüstzeiten im Bereich von etwa 20 Minuten. Entscheidend ist die Modularität: Der Reinigungs- und Schweißprozess ist über Achsen frei programmierbar, das Presswerkzeug kann werkstückspezifisch angepasst werden. Auch das Spannmittel ist über Schnellwechselsysteme flexibel austauschbar. Damit eignet sich die Anlage hervorragend für Plattformstrategien, bei denen unterschiedliche Bauteilvarianten mit einem Grundkonzept produziert werden.

Welche Rolle spielt die Steuerung bei der Prozesssicherheit?

Die gesamte Anlage wird über eine zentrale CNC-Steuerung (Sinumerik One) betrieben. Das vereinfacht die Programmierung und reduziert die Softwarekomplexität im Vergleich zu Anlagen mit mehreren dezentralen Steuerungen erheblich. Für den Kunden bedeutet das: Weniger Schnittstellen, weniger Fehlerquellen und kürzere Inbetriebnahmezeiten. Gleichzeitig sind alle Stationen über standardisierte Funktionsbausteine in die Steuerung eingebunden – vom Handling über das Lasersystem bis zur Kennzeichnung. Das sorgt für ein einheitliches Bedienkonzept und erleichtert Service und Wartung.

Für welche Stückzahlenbereiche ist die ELC 6i wirtschaftlich einsetzbar?

Die ELC 6i ist primär für hohe Stückzahlen konzipiert. Definitiv wirtschaftlich wird sie ab 100.000 Stück pro Jahr. Das Konzept zielt auf Anwendungen ab, wo Kostendruck und Produktivität entscheidend sind. Bei niedrigeren Stückzahlen sind unsere modularen und kundenspezifischen Lösungen oft die bessere Wahl.

Die Wirtschaftlichkeit steigt mit der Anzahl integrierter Prozessschritte. Das System spielt seine Stärken ab drei Prozessen aufwärts voll aus. Je mehr Prozessschritte integriert werden, desto größer werden die Vorteile der Kosten- und Platzeinsparung.

Welche konkreten Kostenvorteile können Kunden erwarten?

Wir haben eine detaillierte Wirtschaftlichkeitsbetrachtung durchgeführt, die auf Stückkosten basiert. Die Einsparungen entstehen durch mehrere Faktoren: Reduzierte Abschreibungskosten durch 10–15 % geringere Investitionskosten, verringerte Flächenkosten durch die 33–36 % kleinere Aufstellfläche und optimierte Wartungsaufwände durch vereinheitlichte Baugruppen.

Insgesamt sehen wir eine mögliche Stückkostenreduktion von bis zu 15 %. Zusätzlich verkürzen sich die Lieferzeiten um etwa 20 % – von typischen 13 Monaten auf unter 12 Monate. Das liegt daran, dass wir auf vordefinierte Hardwarekomponenten und standardisierte Softwaremodule zurückgreifen können.

Wie unterstützt das Laser Application Center die Kunden bei der Prozessentwicklung?

Unser LAC in Heubach ist ein zentraler Baustein unserer Technologiepartnerschaft. Wir verfügen über verschiedene Laserstrahlschweißanlagen mit Scheiben-, Faser- und Diodenlasern von 200 Watt bis 24 kW Leistung. Dazu kommen Laserreinigungsanlagen, eine Ultraschall-Prüfanlage und umfangreiche metallografische Untersuchungsmöglichkeiten.

Hier führen wir Machbarkeitsstudien durch, entwickeln Prozesse gemeinsam mit den Kunden und stellen bei Bedarf auch Prototypen oder Kleinserien her. Das Besondere ist, dass wir die gleichen Technologiezellen verwenden, die später auch in den Produktionsanlagen zum Einsatz kommen. Dadurch ist eine direkte Übertragbarkeit der Prozessergebnisse gewährleistet.

Im EMAG Laser Application Center (LAC) in Heubach werden Laserschweißprozesse gemeinsam mit dem Kunden entwickelt, getestet und optimiert. Ausgestattet mit modernster Technik unterstützt das LAC die Prozessauslegung, Prototypenfertigung und Serienvorbereitung.

Die Automobilindustrie befindet sich im Wandel. Wie zukunftssicher ist ein Konzept, das auf Powertrain-Komponenten fokussiert?

Das ist eine berechtigte Frage, die wir intensiv diskutiert haben. Zunächst muss man realistisch feststellen, dass der Verbrennungsmotor noch für viele Jahre ein wichtiger Antrieb bleiben wird – auch in hybriden Antriebskonzepten. Parallel dazu entstehen in der Elektromobilität neue Anwendungen für Laserschweißtechnik.

Die ELC 6i ist durch ihr modulares Konzept durchaus anpassungsfähig. Rotorwellen für Elektromotoren gehören beispielsweise bereits heute zu den typischen Anwendungen. Die grundlegenden Prozessschritte – Reinigen, Erwärmen, Fügen, Schweißen – bleiben auch bei neuen Antriebstechnologien relevant.

Laserschweißprozess einer Rotorwelle in der ELC 6i: Präzise Laserführung und ein stabiler Prozessablauf sorgen für reproduzierbare Nahtqualität bei minimalem Bauteilverzug.

Welche Rolle spielt die Prozessüberwachung und Qualitätssicherung?

Qualitätssicherung ist ein entscheidender Faktor für die Serienfertigung. Die ELC 6i kann verschiedene Überwachungssysteme integrieren. Für das Laserschweißen stehen bewährte Technologien wie zum Beispiel OCT (Optische Kohärenztomografie) oder das vielfach bewährte LWM (Laser-Weld-Monitoring) zur Verfügung. Die Kraft-Weg-kontrollierte Pressüberwachung dokumentiert die Fügequalität, während die Temperaturüberwachung bei den Vorwärmstationen für konstante Prozessbedingungen sorgt. Optional kann eine Planlaufprüfung nach dem Fügen integriert werden, um die korrekte Positionierung der Bauteilpartner zu verifizieren. Für nachgelagerte Prüfungen haben wir Konzepte für Ultraschallprüfung und andere zerstörungsfreie Prüfverfahren entwickelt, die sich in das Gesamtsystem integrieren lassen.

Wie bewerten Sie die Chancen der ELC 6i?

Gerade in der aktuellen Marktsituation sehen wir ein erhebliches Potenzial. Der Kostendruck in der Automobilindustrie ist real und wird sich in den kommenden Jahren noch verstärken. Gleichzeitig steigt die Nachfrage nach standardisierten, kostenoptimierten Lösungen. Heutzutage gilt es mehr denn je, „nur wer seine Produktionskosten im Griff hat, bleibt nachhaltig wettbewerbsfähig“. Die ELC 6i ist ab sofort verfügbar. Wir sind mit dem neuen Maschinenkonzept bereits in einigen Projekten aktiv und freuen uns sehr darauf mit weiteren Kunden gemeinsam die PS auf die Straße zu bekommen. Das Feedback der ersten Kunden bestätigt bereits unsere Einschätzung, dass das Konzept einen echten Mehrwert bietet.

Herr Rujanoski, vielen Dank für das ausführliche Gespräch.

Zur Person: Daniel Rujanoski ist Director Global Sales & Applications bei EMAG LaserTec und verantwortet den technischen Vertrieb sowie das Laser Applikations Labor in Heubach. Der Experte für Laserschweißtechnik entwickelt gemeinsam mit seinen Teams und unseren Kunden Prozesskonzepte und Systemlösungen für die Serienfertigung von Antriebskomponenten.

v.l.n.r. Oliver Hagenlocher Leiter Marketing bei der EMAG, Daniel Rujanoski Director Global Sales & Applications bei EMAG LaserTec