Bei der Herstellung von Waffen spielt Präzision eine entscheidende Rolle. Eine Technik, die wesentlich zur Präzision von Feuerwaffen beiträgt, ist das Rifling – das Einbringen schraubenförmiger Nuten (Züge) in den Lauf einer Waffe. Die Züge sorgen dafür, dass das Geschoss beim Abfeuern in Rotation versetzt wird und sein Ziel präzise trifft. Traditionell wurden die Züge früher durch mechanische Verfahren wie Ziehen oder Hämmern erzeugt. Mit der Weiterentwicklung der Technologie etabliert sich jedoch die elektrochemische Bearbeitung (ECM) als überlegene Alternative, die eine wesentlich höhere Präzision ermöglicht.

"ECM"

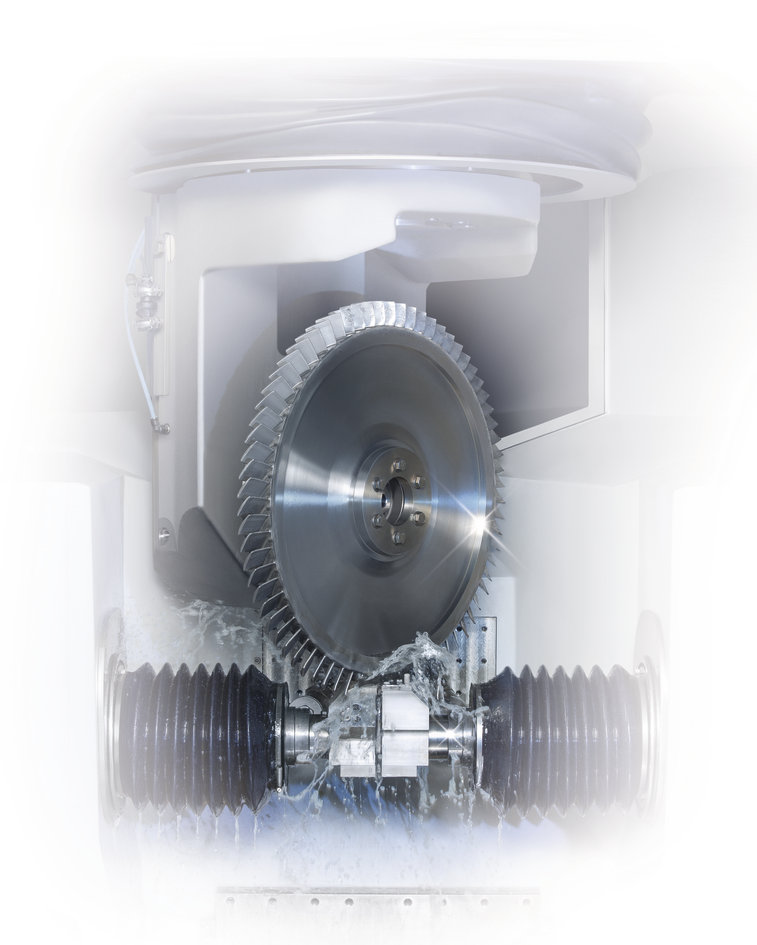

ECM ist eine innovative Technologie für die Bearbeitung der Läufe von Sportwaffen. Dabei kommt in der PI-Maschine ein spezielles Rifling-Modul zum Einsatz. Das Ergebnis ist ein hochpräzises und homogenes Feld-Zugprofil bei kurzen und langen Läufen.

ECM (Electrochemical Machining / Elektrochemische Metallbearbeitung) findet immer mehr Anwendungen in der Industrie. Üblich ist bisher das Entgraten, es könnte aber klassische spanende Fertigungsverfahren als bessere Alternative ersetzen. Was genau dahinter steckt, erklären die beiden ECM-Experten Fazli Yilmaz und Franz Groß von EMAG ECM im Interview.

Warum gerade die Elektrochemische Metallbearbeitung (ECM) zu besonders effektiven Produktionsprozessen in der E-Mobilität und anderen Branchen führt, zeigten die Experten von EMAG ECM bei ihrem diesjährigen Technologietag Ende November. Fachvorträge aus der Wissenschaft, ECM-Präsentationen und Live-Maschinen-Demonstrationen lockten viele Besucher nach Gaildorf bei Schwäbisch Hall.

Die BLISK-Stückzahlen (Blade Integrated Disk) im Flugzeugbau steigen massiv an. Große Triebwerke verfügen mittlerweile über mehrere dieser Hochdruckverdichter, die in einem Stück aus superharten Hochleistungswerkstoffen gefertigt werden. Folglich rückt derzeit ihre effiziente Bearbeitung in den Fokus der Produktionsplaner – allerdings steht eine Vielzahl von denkbaren Verfahren und Verfahrenskombinationen von der spanenden Bearbeitung bis zum Wasserstrahlschneiden zur Verfügung. Eine aktuelle Studie des Fraunhofer-Instituts für Produktionstechnologie (IPT) und des Werkzeugmaschinenlabors (WZL) der RWTH Aachen zeigt jetzt: Gerade beim Schlichten der Bauteiloberfläche führt das Precise Electro Chemical Machining (PECM) von EMAG zu enormen Kostenvorteilen beim Anwender.

Die Begriffe „Perfektion“ und „Sicherheit“ gehören im Automobilbau direkt zusammen: Viele Bauteile müssen fehlerfrei die Produktion verlassen, sonst könnte beispielsweise das Bremssystem des Autos oder die Lenkung in entscheidenden Momenten versagen. Angesichts von zunehmend autonomen Systemen im Auto nimmt diese Anforderung sogar noch an Bedeutung zu: Selbst die kleinsten Bohrungen in komplexen Pumpengehäusen dürfen keinerlei Grate mehr aufweisen.

Geht es um die Präzision in der Elektrochemischen Metallbearbeitung, spielt die verwendete Werkzeugkathode eine besondere Rolle: Ihre Form gibt den Materialabtrag am Bauteil vor – folglich ist ihre Konstruktion und präzise Produktion eine enorm wichtige Bearbeitungsaufgabe im Mikrometerbereich. Für ihre Entwicklung verfügt EMAG ECM deshalb über einen umfangreichen Entwicklungsbereich mit weitgehend digitalem Workflow.

Die elektrochemische Metallverarbeitung ist ein faszinierendes Verfahren – letztlich handelt es sich um eine praktisch berührungslose Technologie: Durch eine Gleichstrom- oder Pulsquelle wird das Werkstück positiv als Anode und das Werkzeug negativ als Kathode polarisiert. Zwischen beiden fließt eine Elektrolytlösung, und es lösen sich Metall-Ionen vom Werkstück ab. Eine mechanische oder thermische Belastung am Bauteil tritt dabei nicht auf.

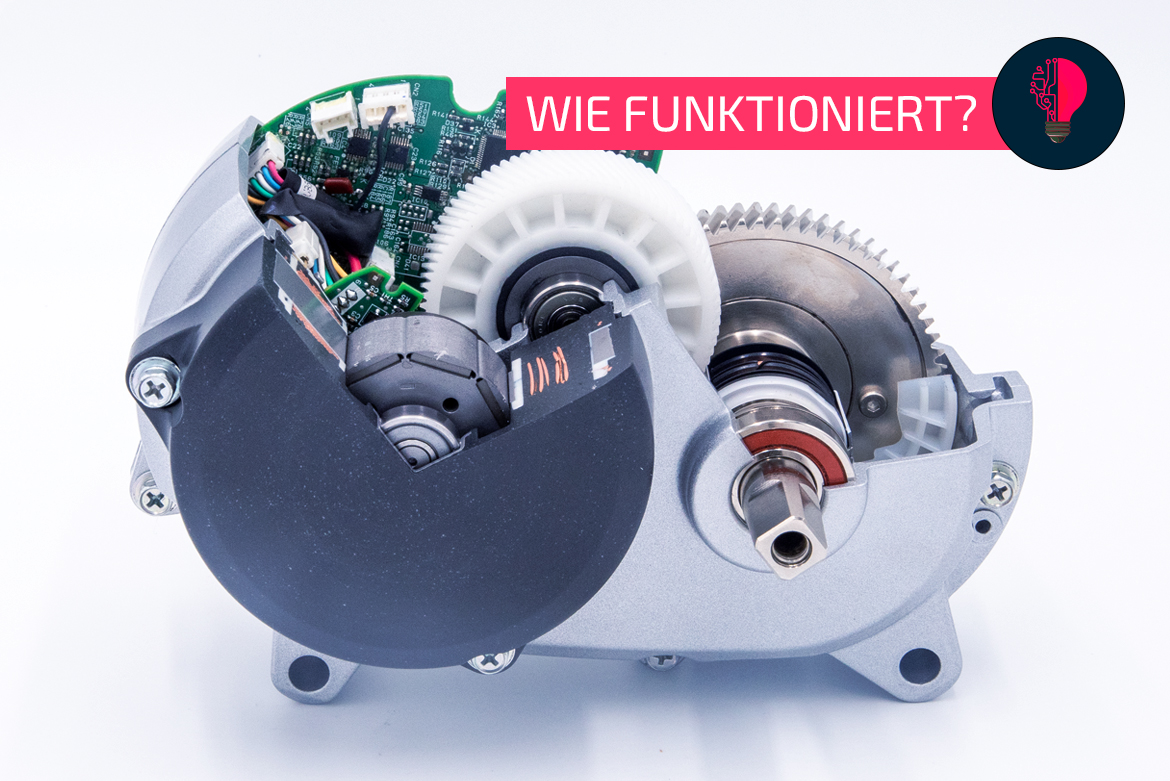

Der E-Bike-Markt boomt weiterhin – auch wenn die Hersteller zuletzt nicht mehr an die Rekordzahlen aus den Pandemiejahren anknüpfen konnten. Dennoch wurden im Jahr 2023 rund 1,6 Millionen E-Bikes in Deutschland produziert. Vor dem Hintergrund dieser großen Zahlen ist ein Blick auf die zentrale Komponente besonders interessant: Wie genau funktioniert der E-Bike-Motor, was zeichnet seine Produktion aus und welche Veränderungen stehen in Zukunft an?

- 1

- 2