Die Entwicklung beschichteter Bremsscheiben für Kraftfahrzeuge gewinnt in der Automobilindustrie zunehmend an Bedeutung. Haupttreiber dieser Entwicklung ist die Reduzierung von Bremsstaubemissionen, die durch internationale Regelungen wie die GTR 24 und die Euro-7-Norm gefordert wird. Diese Vorschriften legen strenge Grenzwerte für Partikelemissionen (PM10) fest: für Personenkraftwagen bis max. 7 mg/km und für Elektrofahrzeuge sogar nur 3 mg/km. Sie treten ab November 2027 für alle Fahrzeugtypen in der Europäischen Union in Kraft. Auch in China wird mit dem National-7-Standard eine ähnliche Norm erwartet, die zwischen 2028 und 2030 in Kraft treten soll.

Um diesen Anforderungen gerecht zu werden, setzen Hersteller zunehmend auf beschichtete Bremsscheiben. Dabei hat sich die Laserbeschichtung (LMD – Laser Metal Deposition) als vielversprechende Technologie etabliert. Allerdings stellt die präzise Fertigung dieser komplexen Bauteile hohe Anforderungen an die Produktionstechnik. Von entscheidender Bedeutung für die Qualität und Wirtschaftlichkeit der Bremsscheiben ist dabei die Abstimmung zwischen dem Laserbeschichtungsprozess und dem nachfolgenden Schleifprozess.

Grundlagen: Die Prozessschritte bei beschichteten Bremsscheiben

Die Fertigung beschichteter Bremsscheiben umfasst mehrere essenzielle Prozessschritte:

- Drehen: Die Rohlinge werden zunächst präzise vorgedreht.

- Laserbeschichtung: Je nach Anforderung erfolgt eine Einschicht- oder Mehrschichtbeschichtung.

- Schleifen: Die beschichtete Oberfläche wird für die funktionalen Anforderungen geschliffen.

Bei konventionellen Bremsscheiben wird in Europa hauptsächlich das Fertigdrehen angewendet, während im asiatischen Raum häufiger Schleifprozesse zum Einsatz kommen. Die beschichteten Bremsscheiben erfordern jedoch in jedem Fall einen Schleifprozess, da die Oberflächenrauheit nach dem Beschichten zu hoch für den direkten Einsatz ist.

Vier Bremsscheiben im Zustand nach Drehen, Beschichten Haftschicht, Beschichten Reibschicht und Schleifen – nebeneinander zur Veranschaulichung des Prozessablaufs.

Laserbeschichtungsprozess: Die Grundlage für hochwertige Bremsscheiben

Das Laserbeschichten von Bremsscheiben erfolgt mithilfe moderner LMD-Maschinen wie der EMAG ELC 450 LMD. Die Beschichtung besteht typischerweise aus zwei Schichten:

- Haftschicht: Eine Schicht mit Edelstahlmatrix mit einer Dicke von etwa 100–150 Mikrometern

- Reibschicht: Eine Mischung aus Titancarbiden und einer Edelstahlmatrix mit einer Dicke von etwa 250 Mikrometern

Die Qualität dieser Beschichtung ist abhängig von:

- der Laserleistung (typischerweise zwischen 12 und 24 kW)

- der Pulverzufuhr und deren Effizienz

- der präzisen Ausrichtung von Laserspot und Pulverkegel

- der Schichtdickenkontrolle während des Prozesses

EMAG Laserbeschichtungsmaschinen verfügen über fortschrittliche Überwachungssysteme wie Pulver-Gas-Strom-Analysen, Schmelzbadüberwachung und Schichtdickensensoren, die eine konstante Qualität gewährleisten.

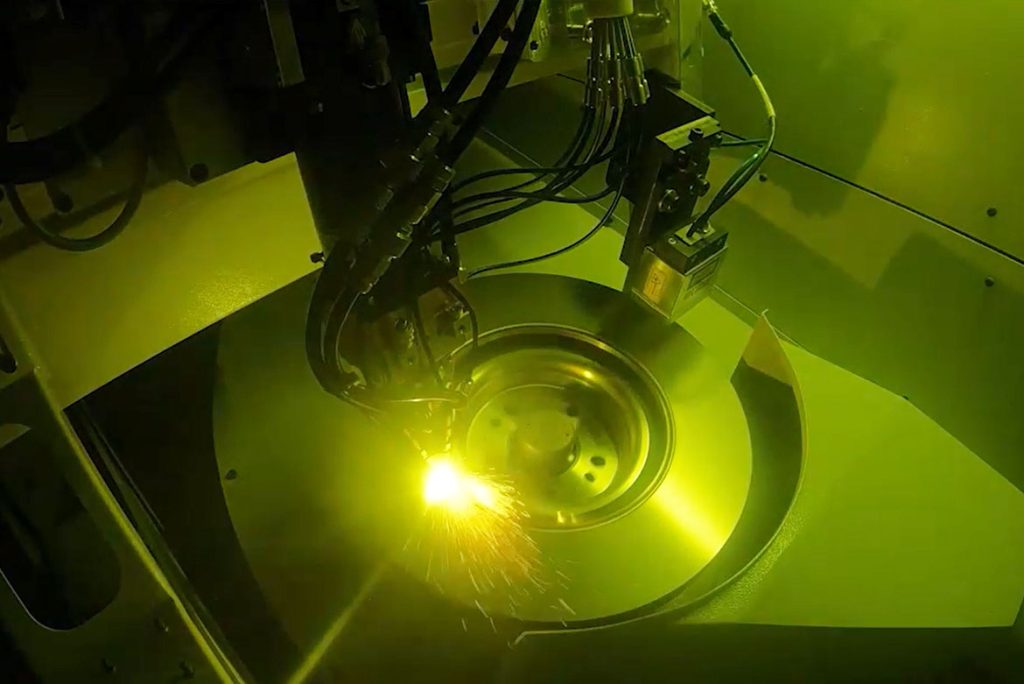

Laserbeschichtungsprozess einer Bremsscheibe in einer EMAG ELC 450 DUO LMD.

Die Herausforderung des Schleifprozesses

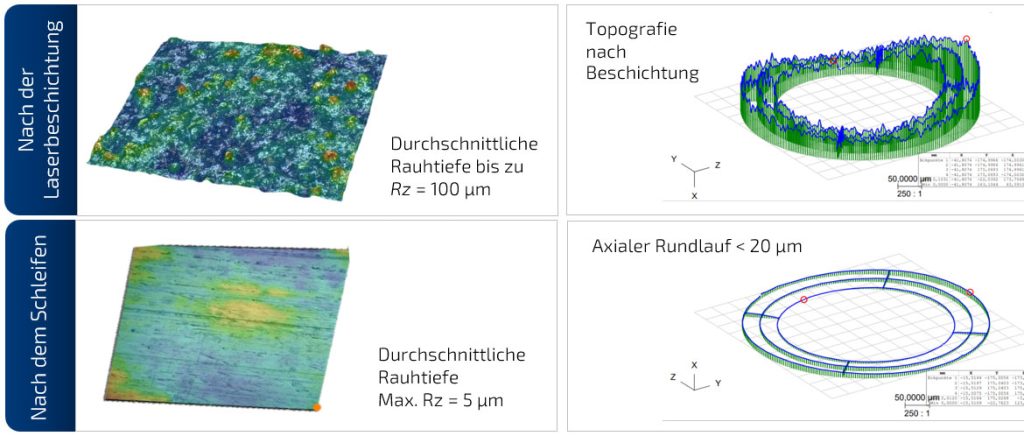

Nach dem Laserbeschichten weist die Oberfläche der Bremsscheibe eine Rautiefe von etwa 100 µm auf. Diese hohe Rauheit resultiert aus der Größe der Carbidpartikel und den Prozessparametern der Beschichtung. Für den Einsatz in Bremssystemen ist jedoch eine Rautiefe von etwa 5 µm oder besser erforderlich.

Neben der Oberflächenrauheit müssen auch Geometrieparameter wie:

- Planlauffehler

- Formabweichungen

- Dickentoleranzen

präzise eingehalten werden. Diese Parameter werden durch den Energieeintrag während des Laserbeschichtens beeinflusst, was zu Verzug oder Schichtdickenabweichungen führen kann. Für das Schleifen beschichteter Bremsscheiben setzt EMAG die Doppelseiten-Planschleifmaschine VLC 450 DG ein, die für diese besonderen Anforderungen ausgelegt ist. Sie arbeiten nach dem Prinzip der vertikalen Hauptspindel mit Spannfutter und parallel dazu angeordneten Schleifspindeln.

Die VLC 450 DG ist eine vertikale Doppelseiten-Planschleifmaschine zur Bearbeitung beschichteter Bremsscheiben.

Warum die Prozessabstimmung entscheidend ist

Die zentrale Herausforderung bei der Fertigung beschichteter Bremsscheiben liegt in der optimalen Abstimmung zwischen Laserbeschichtungs- und Schleifprozess.

Hier sind mehrere Aspekte zu beachten:

1. Toleranzmanagement und Schichtdickenvariation

Qualitätsbeschichtete Bremsscheiben unterliegen strengen Toleranzanforderungen:

- Reibringdicke: ±20 µm

- Offset: ±20 µm

- Dickenschwankung (umlaufend): 6 µm

- Dickenschwankung (radial): 20 µm

- Planlauffehler: 25 µm

Diese Anforderungen lassen sich nur erfüllen, wenn Drehen, Beschichten und Schleifen optimal aufeinander abgestimmt sind. Eine unzureichende Abstimmung führt zu:

- erhöhtem Pulververbrauch

- höherem Schleifscheibenverschleiß

- längeren Prozesszeiten

- höheren Produktionskosten

2. Elastische Verformung während des Schleifens

Ein wichtiger Aspekt, der oft übersehen wird, ist die elastische Verformung der Bremsscheibe während des Schleifprozesses. Bei zu hohen Prozesskräften folgt die Bremsscheibe dem Schleifspalt und federt nach der Bearbeitung zurück. Die Folge:

- Die Rauheit wird zwar korrekt, aber

- Planlauf und Ebenheit werden nicht eingehalten

Bei zu geringen Prozesskräften wird zwar die Geometrie korrekt, aber die Reibringschicht erhält eine keilförmige Gestalt. Dies führt zu schlechter Materialeffizienz und die minimale Schichtdicke kann unterschritten werden.

Oberflächentopografie und axialer Planlauf einer Bremsscheibe nach dem Laserbeschichten und dem Schleifen. Deutlich erkennbar sind die Unterschiede in Rauheit und Formgenauigkeit.

Prozessoptimierung durch Datennutzung

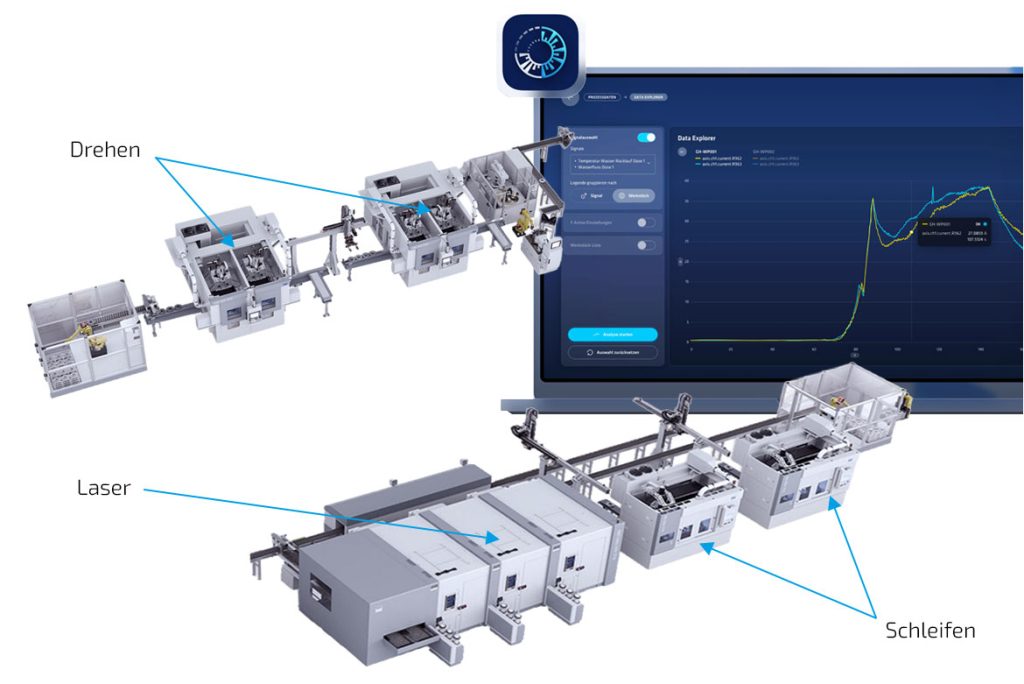

Die Lösung für diese Herausforderungen liegt in einer datengetriebenen Prozessoptimierung. Moderne Fertigungslinien sammeln und nutzen Daten aus allen Produktionsschritten:

Aus dem Drehprozess:

- Produktionsparameter (Vorschubrate, Drehzahl)

- Prozessdaten (Achsströme, Temperatur)

- Messdaten nach der Bearbeitung (Geometriedaten, Planlauf)

Aus dem Laserbeschichtungsprozess:

- Produktionsparameter (Laserleistung, Beschichtungsrate, Pulverförderraten)

- Sensordaten (Schichtdicke, Schmelzbadüberwachung)

Aus dem Schleifprozess:

- Produktionsparameter (Vorschubraten, Schleifscheiben-Umfangsgeschwindigkeit)

- Prozessdaten (Leistung und Strom der Schleifspindel, Achsströme)

- Kontaktposition zwischen Schleifscheibe und Bremsscheibe

- Durchschnittlicher Schleifscheibenverschleiß pro Werkstück

Durch die Integration dieser Daten in ein Werkstückdaten-Managementsystem wie EDNA kann die Prozesskette optimiert werden. Ziel ist es:

- Eine konstante und optimale Reibringdicke zu erreichen

- Minimalen Materialeinsatz beim Beschichten zu gewährleisten

- Minimalen Materialabtrag beim Schleifen bei gleichzeitig hoher Schichtdicke innerhalb der Toleranz zu erzielen

Die Grafik zeigt die durchgängige Erfassung relevanter Fertigungsdaten entlang der Prozesskette: vom Drehen über das Laserbeschichten bis hin zum Schleifen. Die erfassten Parameter dienen der Optimierung von Werkzeugen, Prozessparametern und der Gesamtqualität – unterstützt durch digitale Auswertung auf einer IoT-Plattform.

Kosteneinsparungen durch optimierte Prozesse

Die wirtschaftlichen Vorteile einer optimierten Prozesskette sind beträchtlich. Anhand einer Musterberechnung lässt sich dies verdeutlichen: Ein Basisprozess mit einer Schichtdickenvariation von ±50 µm, einer Pulvereffizienz von 85 % und einer Schichtdicke von 250 µm verursacht Gesamtkosten von etwa 13,18 € pro Bremsscheibe. Davon entfallen 12,12 € auf die Prozesskosten und 1,06 € auf die Pulververlustkosten.

Durch Optimierung der Pulvereffizienz auf 95 % und Reduzierung der durchschnittlichen Schichtdickenvariation auf ±15 µm lassen sich die Gesamtkosten auf etwa 12,09 € senken. Die verbesserte Oberflächenqualität nach dem Beschichten führt zusätzlich zu einem um bis zu 30 % reduzierten Schleifscheibenverschleiß. Somit sinken die Kosten für Schleifscheiben pro Bremsscheibe von 1,179 € auf 0,845 €.

Integration der Prozesse für optimale Ergebnisse

Die Qualität beschichteter Bremsscheiben wird maßgeblich durch die präzise Abstimmung zwischen Laserbeschichtungs- und Schleifprozess bestimmt. Eine datengestützte Prozessintegration ermöglicht:

- Ressourceneffizienz durch weniger Beschichtungsmaterial und geringeren Schleifaufwand

- Reduzierte Prozesskosten durch optimierten Materialeinsatz

- Verkürzte Zykluszeiten durch geringere Schichtdicken und niedrigere Schleifzugaben

- Verbesserte Produktqualität durch präzise Einhaltung aller Toleranzparameter

Bremsscheibenhersteller, die diese prozessübergreifende Optimierung erfolgreich umsetzen, können nicht nur die strengen Emissionsvorschriften erfüllen, sondern auch wirtschaftliche Vorteile erzielen. Die Abstimmung zwischen Laserbeschichtung und Schleifen ist daher kein technisches Detail, sondern ein entscheidender Faktor für die Zukunftsfähigkeit in der Bremsscheibenproduktion.

Dominic Grimminger (Produktmanager Beschichtete Bremsscheibe bei EMAG LaserTec GmbH), Marina Manger (Technischer Vertrieb BU Schleifen bei EMAG), Oliver Hagenlocher (Leiter Marketing der EMAG Systems GmbH)