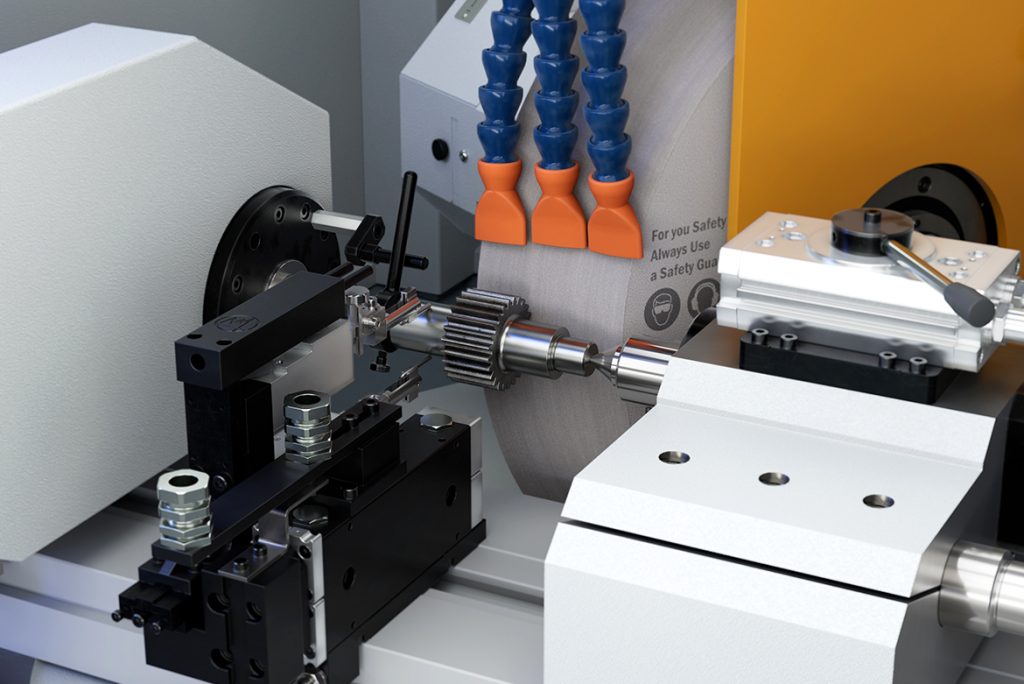

Das Rundschleifen, ein wesentlicher Bearbeitungsprozess in der Präzisionsfertigung, gewährleistet die Einhaltung strenger Toleranzen und eine hervorragende Oberflächengüte. Zur Optimierung dieses Prozesses gehört ein strategischer Ansatz bei der Auswahl der Schleifscheibe, der Prozessautomatisierung, der prozessbegleitenden Messung und der Maschinenwartung.

Auswahl und Optimierung von Schleifscheiben

Um eine optimale Leistung beim Rundschleifen zu erreichen, ist die Auswahl der richtigen Schleifscheibe grundlegend. Es gibt mehrere Parameter zu berücksichtigen, und manchmal können die Leitprinzipien widersprüchlich erscheinen. In solchen Fällen empfiehlt es sich, einen Experten eines Schleifmittelherstellers zu konsultieren. Folgende Aspekte bei der Optimierung von Schleifscheiben gilt es zu berücksichtigen:

-

Materialkompatibilität:

Die Zusammensetzung der Schleifscheibe sollte auf den Werkstoff des Werkstücks abgestimmt sein. Beginnen Sie mit der Art des Materials, Eisen oder Nichteisen, und bestimmen Sie dann die Härte des Materials. Aluminiumoxid-Schleifscheiben eignen sich im Allgemeinen für Stahl oder Eisenwerkstoffe, während Siliziumkarbid für Nichteisenmetalle und Keramik bevorzugt wird. Eine weitere Schleifscheibenkategorie sind die sogenannten Super-Abrasives. Diese können im Allgemeinen für jede Materialzusammensetzung verwendet werden und werden in Betracht gezogen, wenn andere Scheibentypen keine gute Leistung erbringen. Wie bei allen Bearbeitungsvorgängen fließen auch hier die Werkzeugkosten in den Gesamtpreis pro Teil und die Rentabilität ein.

-

Schleifmittelkorn und Bindung:

Die Wahl der Schleifmittelkörnung wirkt sich auf die Oberflächengüte und die Abtragsleistung aus. Gröbere Körnungen ermöglichen einen aggressiven Materialabtrag, während feinere Körnungen die Oberflächenqualität verbessern. Das Bindematerial oder die Sorte der Scheibe muss ebenfalls nach der erforderlichen Haltbarkeit und Hitzebeständigkeit der Scheibe ausgewählt werden. Die „Schleifbarkeit“ beschreibt, wie leicht oder schwer ein Material zu schleifen ist. Wenn es sich um ein Material mit hoher Schleifbarkeit handelt, sollten Sie mit einer groben, haltbaren Körnung und einer härteren Sorte beginnen. Für Anwendungen mit geringer Schleifbarkeit sind kleinere Körnungen mit weicheren Sorten ein guter Ausgangspunkt.

-

Betriebsparameter:

Die Geschwindigkeit der Schleifscheibe und der Werkstückvorschub müssen präzise gesteuert werden, um die Schnittkräfte, z. B. den Schleifdruck, zu optimieren, thermische Schäden zu vermeiden und den Werkzeugverschleiß zu minimieren. Die Werkstücktoleranz, die Anforderungen an die Oberflächengüte und die Geometrie oder Form des Werkstücks spielen bei der Auswahl der Schleifscheibe ebenfalls eine Rolle. Die richtige Kombination aus Zusammensetzung, Korngröße, Zähigkeit und Härte für die Anwendung des Werkstücks sorgt für ein optimales Gleichgewicht zwischen Schneidzykluszeiten, Maschinenleistung und Werkstückergebnis.

Um beim Rundschleifen eine optimale Leistung zu erzielen, ist die Wahl einer geeigneten Schleifscheibe von grundlegender Bedeutung.

Integration von manuellen und CNC-Techniken

Während das CNC-Schleifen eine hohe Präzision und Wiederholbarkeit bietet, sind manuelle Prozesse für bestimmte Anwendungen nach wie vor von Vorteil. Die Auswahl der Schleifmethode sollte sich an den Produktionsanforderungen orientieren:

-

CNC-Schleifen für hochvolumige, komplexe Geometrien:

In vielen Produktionsumgebungen sorgen automatisierte CNC-Systeme für gleichbleibende Toleranzen und Effizienz. Ein Bereich, der sich in allen Phasen des Produktionsprozesses immer mehr durchsetzt, ist die Automatisierung des Be- und Entladens. Wenn Werkstücke stets gleich beladen werden, werden manuelle Fehlerquellen eliminiert und Personal freigesetzt, das sich auf andere Bereiche des Produktionsprozesses konzentrieren kann. Eine hochentwickelte kundenspezifische Automatisierung kann zwar von Vorteil für die Prozessoptimierung und die Rentabilität sein, es kann jedoch schwierig sein, den richtigen Lieferanten zu finden und gleichzeitig das Projektbudget einzuhalten. Heute bieten Werkzeugmaschinen-OEMs wie EMAG „Standard“-Teilautomatisierung an, die den Prozess verbessert, ohne das Budget zu sprengen.

-

Manuelles Schleifen für spezialisierte Anwendungen:

Bei bestimmten Kleinserien oder hochgradig kundenspezifischen Komponenten kann die Geschicklichkeit und Anpassungsfähigkeit der Bediener Vorteile bringen. Ein Beispiel hierfür ist der spezialisierte Werkzeugbau, in dem manuelle Schleifmaschinen häufig zum Einsatz kommen. Fertigungseinrichtungen benötigen oft interne Unterstützung für Nacharbeit, Teilereparaturen und Werkzeugbestückung. Diese ist mengenmäßig begrenzt, erfordert aber ähnlich strenge Toleranzen und Qualitätsstandards wie die Produktionsprozesse, die sie unterstützen.

-

Hybrider Ansatz:

In einigen Fällen kann eine Kombination aus CNC- und manuellen Schleiftechniken eingesetzt werden, um sowohl Effizienz als auch Präzision zu erreichen.

In-Prozess-Messung und Qualitätskontrolle

Um Konsistenz und Präzision beim Rundschleifen zu gewährleisten, sollten Echtzeit-Messsysteme in den Arbeitsablauf integriert werden:

-

Mess- und Sensortechnologien:

Fortschrittliche optische und taktile Messtaster ermöglichen In-Prozess-Messungen und verringern so die Wahrscheinlichkeit von Maßfehlern. In-Prozess-Messsysteme berühren das Werkstück während des Schleifens. Sobald der gewünschte Durchmesser erreicht ist, wird der Schleifprozess automatisch beendet.

-

Kraftüberwachungssysteme:

Die kontinuierliche Überwachung der Schleifkräfte hilft dabei, Anomalien wie Werkzeugverschleiß oder eine übermäßige Wärmeentwicklung zu erkennen. Immer wieder gelangen Werkstücke mit zu viel oder zu wenig Schleifaufmaß in den Schleifprozess. Die Fähigkeit der Schleifmaschine, diese Unterschiede zu überwachen, wird als „GAP- und Kollisionskontrolle” bezeichnet. Dadurch werden die Zykluszeiten optimiert und Schäden an der Ausrüstung sowie Ausschuss vermieden.

-

Statistische Prozesskontrolle (SPC):

Die Einführung von SPC-Methoden ermöglicht die Erfassung und Analyse von Daten in Echtzeit und erleichtert die proaktive Prozessoptimierung.

Mithilfe der In-Prozess-Messsteuerung kann die Schleifmaschine den Schleifprozess messen und entsprechend anpassen. Dadurch werden Abweichungen in Echtzeit erkannt und korrigiert, was die Präzision und Genauigkeit verbessert.

Strategien der Maschinenwartung zur Leistungsoptimierung

Eine ordnungsgemäße Wartung ist entscheidend, um eine optimale Maschinenleistung aufrechtzuerhalten und die Lebensdauer zu verlängern. Die Planung der Wartung Ihrer Schleifmaschine, auch vorbeugende Wartung genannt, ermöglicht es Ihnen, Ausfallzeiten zu planen und unerwartete Geräteausfälle während wichtiger Produktionsvorgänge zu vermeiden. Die von den Maschinenherstellern angegebenen Wartungsrichtlinien sollten sorgfältig befolgt werden. Sie umfassen unter anderem die folgenden Punkte:

-

Regelmäßige Reinigung und Schmierung:

Die regelmäßige Entfernung von Verschmutzungen und eine angemessene Schmierung der beweglichen Komponenten verhindern vorzeitigen Maschinenverschleiß und mechanische Beeinträchtigungen. Unabhängig davon, ob Ihre Anlage mit einem manuellen oder automatischen Schmiersystem ausgestattet ist, sollten Sie sicherstellen, dass die Öle oder Fette an den vorgesehenen Stellen aufgetragen werden – auch an schwer zugänglichen Stellen.

-

Abrichten und Auswuchten von Schleifscheiben:

Das regelmäßige Abrichten der Scheibe erhält die Schärfe des Schleifmittels, während das Auswuchten einen vibrationsfreien Betrieb und eine verbesserte Genauigkeit gewährleistet. Eine ordnungsgemäß abgerichtete und ausgewuchtete Scheibe schützt außerdem die Spindellager der Maschine.

-

Kühlmittelsystem-Management:

Durch den effektiven Einsatz von Kühlmitteln kann die Wärmeentwicklung kontrolliert, die Oberflächengüte verbessert und die Abnutzung der Schleifscheiben verringert werden. Unabhängig davon, ob ein öl- oder wasserlösliches Kühlmittel erforderlich ist, kann eine ordnungsgemäße Filtration den Bearbeitungsprozess optimieren und dafür sorgen, dass Pumpen und Schläuche sauber und frei von Schleifspänen bleiben.

Um die Effizienz beim Rundschleifen zu maximieren, ist eine Kombination aus strategischer Scheibenauswahl, Prozessautomatisierung, Qualitätsüberwachung in Echtzeit und sorgfältiger Wartung erforderlich. Durch die Umsetzung dieser technischen Best Practices können Hersteller eine überragende Präzision erreichen, Ausfallzeiten reduzieren und die Gesamtproduktivität ihrer Schleifprozesse steigern.