Die spanende Bearbeitung dünnwandiger Werkstücke stellt in der Fertigungstechnik eine komplexe Aufgabenstellung dar. Insbesondere gehärtete Ringe und Zahnräder weisen nach dem Wärmebehandlungsprozess erhebliche Formabweichungen auf. Diese Bauteile zeigen typischerweise elliptische, kartoffelförmige oder dreieckige Konturen anstelle der geforderten Kreisform. Bei der anschließenden Bearbeitung auf einer Drehmaschine führen dann konventionelle Spannsysteme häufig nicht zu den geforderten Rundheitstoleranzen.

Das zentrale Problem liegt einerseits in der Formabweichung des Spanndurchmessers andererseits in der Wechselwirkung zwischen Spanntechnik und Schneidkräften. Klassische Membranspannfutter, Spannzangenfutter oder Zentrier- und Planspannfutter können zwar eine mechanische Fixierung gewährleisten, jedoch entstehen bei unrunden Werkstücken zwangsläufig Deformationen sowie freie Bogensegmente zwischen den Spannpunkten. An diesen Stellen drückt der Drehstahl das dünnwandige Bauteil nach außen, was nach dem Rückfedern zu zusätzlichen Formabweichungen führt. Selbst mit optimierter Spanntechnik sind bei konventionellen Verfahren Rundheitswerte von 20 bis 30 µm häufig das erreichbare Limit.

Die VL 4 als präzise Plattform

Die Drehmaschine VL 4 bildet die ideale Basis für den Einsatz solcher Hochpräzisionsspannsysteme. Die Maschine gehört zur modularen VL-Baureihe von EMAG und ist für die vertikale Bearbeitung konzipiert – ein entscheidender Vorteil bei der Handhabung empfindlicher, dünnwandiger Bauteile.

Durch ihr Pick-up-Automationskonzept ermöglicht sie einen vollautomatischen Werkstückfluss: Be- und Entladen erfolgen direkt über die Hauptspindel, wodurch Nebenzeiten minimiert werden.

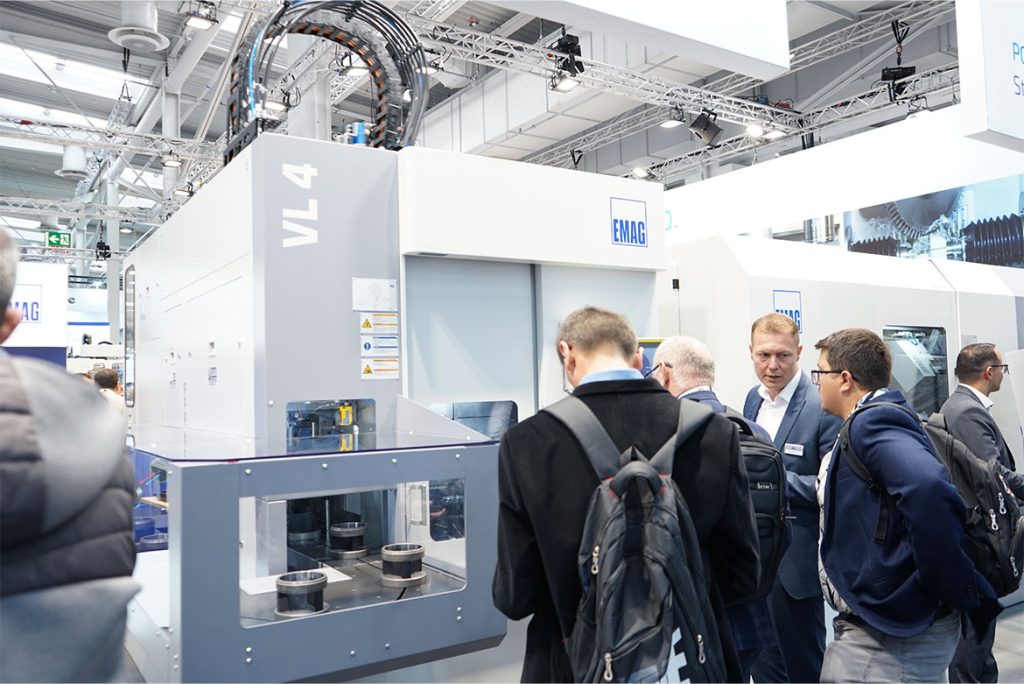

Fachbesucher informieren sich auf der Messe EMO 2025 über die EMAG VL 4-Drehmaschine mit integriertem STERMAN PICEA-Spannsystem zur präzisen Bearbeitung dünnwandiger Werkstücke.

Aufbau und Funktionsweise des STERMAN PICEA-Spannsystems

Das PICEA-Spannsystem wurde von STERMAN speziell für die Bearbeitung unrunder, dünnwandiger Ringe entwickelt. Es basiert auf einer hybriden Technologie:

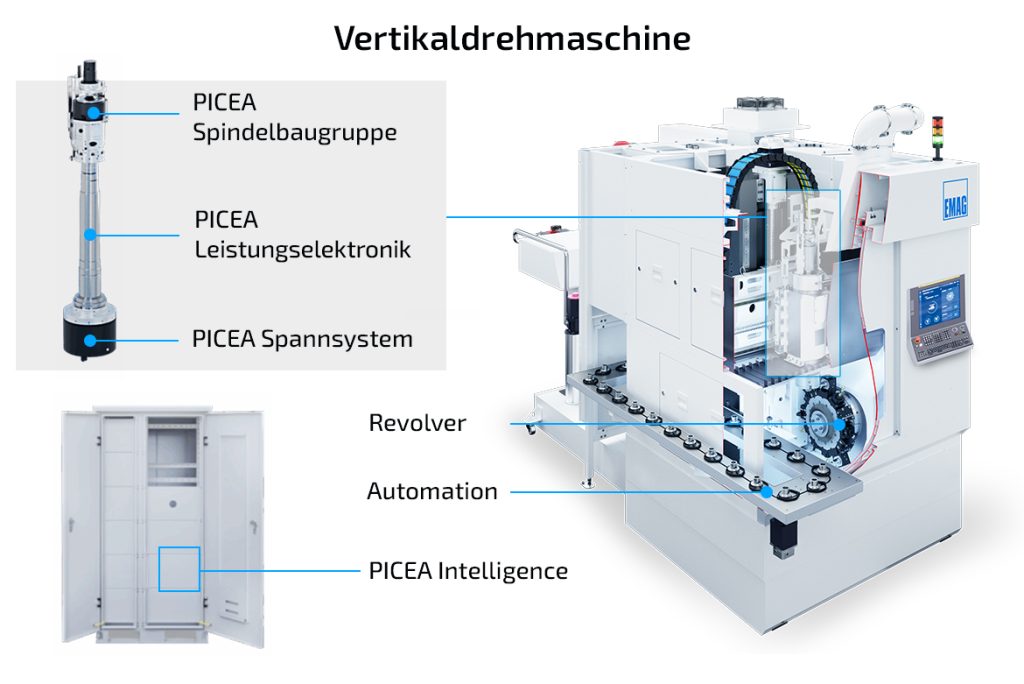

Das PICEA-Spannsystem auf der EMAG VL 4 ermöglicht präzises Spannen dünnwandiger Werkstücke durch mechatronische Zentrierung und hydraulische Planspannung.

- Elektrische Zentrierung: Drei Piezoelemente messen und korrigieren die Position des Werkstücks in X- und Y-Richtung. Sie erkennen minimale Abweichungen der Bauteilform (z.B. Ellipsen) und verschieben das Werkstück präzise in die optimale Mittenlage.

- Hydraulische Planspannung: Nach der Zentrierung erfolgt die sichere Fixierung des Werkstücks über drei hydraulische Planspannfinger. Diese gewährleisten Prozesssicherheit auch im Falle eines Notausfalls.

Durch die Kombination beider Technologien entsteht ein Spannsystem, das Mikrometer-genaue Korrekturen ermöglicht. Die Piezoelemente regeln sowohl Kraft als auch Weg, wodurch die Spannung exakt an die reale Werkstückgeometrie angepasst wird.

Messprozess und adaptive Positionierung: Wie das Spannsystem Rundheit aktiv korrigiert

Ein zentrales Merkmal des PICEA-Spannsystemsst der integrierte Mess- und Korrekturprozess, der die Rundheit des Werkstücks aktiv ermittelt und ausgleicht – noch bevor die eigentliche Bearbeitung auf der Drehmaschine beginnt.

Vermessung des Werkstücks in mehreren Schritten

Nach dem Einlegen des Werkstücks wird zunächst eine Berührungsmessung über Piezoelemente durchgeführt.

- Das Spannfutter tastet das Bauteil an drei Messpunkten ab.

- Anschließend wird das Werkstück um 120 Grad verdreht, und die Messung wird erneut durchgeführt.

- Insgesamt entstehen so sechs Messpunkte, die den Ist-Zustand der Werkstückkontur erfassen.

Diese Daten bilden die Grundlage für die mathematische Rekonstruktion der idealen Kreisform. Über eine Berechnungsformel wird aus den sechs Punkten der perfekte Mittelpunkt und die ideale Kreislage des Bauteils bestimmt – unabhängig davon, ob die reale Form elliptisch oder leicht verformt ist.

Adaptive Nachregelung der Werkstückposition

Nachdem der exakte Mittelpunkt definiert wurde, verschiebt das Spannsystem das Werkstück adaptiv in X- und Y-Richtung, um es optimal zur Maschinenachse auszurichten.

Die Bewegung erfolgt über drei einzeln geregelte Piezoelemente, die minimalste Korrekturen im Bereich von wenigen Nanometern bis Mikrometern durchführen können.

Der Vorgang läuft dabei vollständig automatisiert ab:

- Die VL 4-Drehmaschine gibt das Signal zum Start der Messung.

- Das Spannsystem führt den Messzyklus durch und berechnet die optimale Mittenlage.

- Die adaptive Positionierung erfolgt direkt im Spannsystem – ohne externe Rechenprozesse oder Verzögerungen.

- Nach Abschluss gibt das Spannsystem das Signal „bereit“ an die Steuerung, woraufhin der Bearbeitungsprozess startet.

Durch diese adaptive Nachregelung wird sichergestellt, dass selbst unrunde oder leicht verformte Ringe in perfekter Symmetrie zur Drehachse gespannt werden. Der anschließende Innendrehvorgang erfolgt somit unter optimalen Bedingungen – mit direkter Wirkung auf die erreichbare Rundheit.

Messtechnische Präzision im Nanometerbereich

Die Genauigkeit dieses Messprozesses wurde in Zusammenarbeit mit der Hochschule Furtwangen überprüft. Mit einem Laser-Vibrometer konnte bestätigt werden, dass die Piezoelemente im Nanometerbereich regelbar sind – eine Präzision, die weit über die Möglichkeiten herkömmlicher Spanntechnik hinausgeht.

Damit wird eine aktive Kompensation von Bauteilverformungen möglich, noch bevor der Drehprozess beginnt. Besonders bei dünnwandigen, gehärteten Ringen, die nach dem Härten oft minimale Verzüge aufweisen, ist dieser Ansatz ein entscheidender Fortschritt.

Spannkraftregelung und Prozesssicherheit

Während die elektrische Zentrierung über die Piezoelemente erfolgt, übernimmt eine hydraulische Planspannung die kraftschlüssige Fixierung des Werkstücks.

Diese Kombination bietet gleich zwei Vorteile:

- Sicherheit im Notfall – hydraulische Systeme sind auch bei Spannkraftverlust zuverlässig rückschließbar.

- Stabilität während der Bearbeitung – die radiale Spannung bleibt konstant, ohne dass sich das Bauteil während des Drehens verformt.

Die Regelung der Piezos erfolgt dabei kraft- und weggeregelt. Selbst bei gezielter Erhöhung der Spannkraft zeigt die Messuhr keine nennenswerte Deformation – ein Indiz für die hohe Steifigkeit und Regelgüte des Systems.

In der EMAG VL 4 wird das bearbeitete Werkstück abschließend vermessen, um die erzielte Rundheit zu prüfen.

Messergebnisse aus der Praxis

Das Spannsystem wurde über mehrere Monate in der Serienfertigung getestet – unter anderem bei der Firma KOEPFER, wo Bauteile zuvor mit klassischen mechanischen Spannsystemen bearbeitet wurden.

Während dort Rundheiten von 20–30 µm erreicht wurden, lagen die Ergebnisse mit dem PICEA-Spannsystem zwischen 5 und 11 µm – eine deutliche Verbesserung, die sich unmittelbar auf die Prozesssicherheit und die Ausschussquote auswirkte.

Ein weiterer Vorteil: Durch die präzisere Zentrierung werden auch nachfolgende Prozesse wie Schleifen oder Finishbearbeitungen stabiler und effizienter.

Darstellung des Zusammenspiels von EMAG VL 4-Drehmaschine und PICEA- Spannsystem

Intelligente Spanntechnik im Detail

Das PICEA-Spannsystem enthält einen integrierten Mikrocontroller, der die Messdaten der Piezoelemente in Echtzeit auswertet und die Korrekturbewegungen unmittelbar steuert. Jede der drei Spannpositionen wird separat geregelt – ähnlich wie die Achsregelung einer CNC-Steuerung.

Diese dezentrale Intelligenz im Spannsystem eliminiert Latenzzeiten und sorgt für eine präzise Synchronisation mit der Steuerung der VL 4-Drehmaschine.

Die Energie- und Datenübertragung erfolgt kontaktlos über einen induktiven Drehübertrager, der bis zu 3.000 U/min unterstützt. Das System bleibt somit auch bei hohen Drehzahlen voll prozessfähig.

Vorteile für die Fertigungspraxis

Der Einsatz der VL 4 mit dem PICEA-Spannsystem bietet eine Reihe technischer und wirtschaftlicher Vorteile:

- Deutlich verbesserte Rundheitsergebnisse bei dünnwandigen Ringen

- Reduzierte Ausschussquote und höhere Prozesssicherheit

- Nachrüstbarkeit auf bestehenden Maschinen (z. B. VSC-Baureihe)

- Stabile Ergebnisse auch nach dem Härten

- Schnelle Integration durch einfache elektrische und hydraulische Schnittstellen

Ein dünnwandiger Ring liegt nach der präzisen Bearbeitung in der EMAG VL 4 bereit.

In Kombination mit der robusten Maschinenbasis der VL 4 entsteht ein präzises Fertigungssystem, das sich besonders für Bauteile mit hohen Qualitätsanforderungen eignet – etwa in der Getriebefertigung oder im E-Mobilitätssektor.

Die Kombination aus der VL 4-Drehmaschine und dem PICEA-Spannsystem verdeutlicht, wie mechatronische Spannsysteme die Grenzen der Präzisionsbearbeitung verschieben. Für Hersteller, die dünnwandige, empfindliche Werkstücke mit höchster Genauigkeit bearbeiten möchten, stellt dieses System eine technisch überzeugende Lösung dar: Es ist präzise, nachrüstbar und wirtschaftlich.