Die Automatisierung von Werkzeugmaschinen mit Robotern eröffnet viele Vorteile für die Produktion: Der gesamte Prozess wird schneller, kosteneffizienter und sicherer. Dabei eignet sich gerade die Pick-up-Technologie von EMAG besonders gut, da die Maschinen über eine interne Automatisierung verfügen und sich auf dieser Basis sehr gut mit Roboterlösungen be- und entladen bzw. untereinander verketten lassen. Ein Gespräch mit Stefan Erhardt, Leiter der Business Unit Automation und Robotik bei EMAG, über die Möglichkeiten der Kombination „Roboter – EMAG Maschine“ in der Produktion.

Herr Erhardt, wie wichtig sind Roboter für die Etablierung von neuen EMAG Produktionslösungen?

Sie werden immer wichtiger – und das ist kein Zufall, denn mit ihrer Hilfe bieten wir den Kunden ganzheitliche Lösungen aus einer Hand und es entsteht ein reibungsloser Teilefluss innerhalb der Produktion. Die Bauteile kommen also mit denkbar kleinem Aufwand von A nach B. Entweder ist dafür kein Bediener mehr nötig oder der Aufwand für die Bediener ist nur sehr klein. Die Mannstunden an der Maschine sinken also ab, was natürlich letztlich zu sinkenden Kosten führt.

Stefan Erhardt, Leiter der Business Unit Automation und Robotik bei EMAG

Welche Rolle spielt in diesem Zusammenhang die EMAG Technologie?

Sie ist eine ideale Basis. Wir verfügen ja zum Beispiel über sehr viele Lösungen, die verschiedene Operationen in nur einer Maschine ausführen, wobei die Beladung des Arbeitsraums oft per Pick-up-Spindel erfolgt. Wenn man diese Technologie nun mit einer Roboterzelle kombiniert, schließt sich der Kreis: Die gesamte Bearbeitung komplexer Teile – von der Beladung des Systems mit Rohteilen bis zum Abtransport von Fertigteilen – erfolgt automatisiert, schnell und reibungslos.

Welche Roboterlösungen kommen rund um EMAG Maschinen zum Einsatz?

Das ist sehr unterschiedlich und hängt von den Anforderungen des Werkstücks und des Produktionsprozesses ab. Entscheidende Fragen sind dabei zum Beispiel, welche Losgrößen in einem bestimmten Zeitraum gefertigt werden und wie autark die Lösung arbeiten soll. In jedem Fall sind wir sehr flexibel und passen uns in vielfacher Weise an die vorhandene Produktionsumgebung oder die Platzverhältnisse an. Konkret heißt das: Die Zuführung der Teile kann zum Beispiel mit Bändern, Palettierern, Schubladensystemen oder per Bin Picking erfolgen – mithilfe dieser Systeme „bedient“ sich der Roboter.

Welche Kriterien bestimmen über die Wahl der richtigen Zu- und Abführung rund um die Roboterzelle?

Nehmen wir das Beispiel „Gurt- oder Scharnierbänder“: Sie sind eine ideale Variante, wenn der Teilefluss reibungslos von einer vorgelagerten Produktionslösung zur EMAG Maschine erfolgen soll. Der Roboter kann die Teile dann einfach vom Band abgreifen und später wieder ablegen, wobei die Bänder in unterschiedlicher Weise angeordnet werden – je nach Platzsituation oder gewünschtem Teilefluss. Dabei sind wir in der Lage, uns an die Gegebenheiten beim Kunden anzupassen – wenn er bereits ein bestimmtes Bandsystem im Einsatz hat, verwenden wir dieses auch zur Zuführung an unseren Roboter. Eine hochflexible Alternative dazu sind sogenannte Bin Picking Systeme („Griff in die Kiste“). Dabei befinden sich die Werkstücke in einer chaotischen Lage, wobei der Roboterarm mithilfe eines 3D-Sensorsystems die Teile nicht nur entnimmt, sondern auch korrekt erkennt, ausrichtet und dem nächsten Bearbeitungsschritt zuführt. Das System lässt sich flexibel einsetzen und für viele Anwendungsfälle konfigurieren.

Gibt es weitere Lösungen – etwa, wenn nur wenig Platz zur Verfügung steht?

Natürlich. Hier finden wir bei vielen Kunden die Werkstücke kompakt orientiert in Körben, die übereinandergestapelt auf Bodenrollern eine Stapeleinheit bilden – also eine relativ große Menge auf kleiner Fläche. Die Bodenroller mit den Körben werden so zur jeweiligen Fertigungsmaschine verbracht. Der Roboter entnimmt dann die Werkstücke aus den Körben und übernimmt auch das Umsetzen der Körbe.

Eine weitere Automationsstufe ist dann die Bereitstellung des Materials in den Körben mit der SCS 4 von EMAG. In der SCS 4 werden die Körbe mit den Werkstücken von dem internen Achssystem umgesetzt und dem Roboter bereitgestellt. Der klare Vorteil der SCS 4: der sehr große, autarke Teilespeicher und die Produktion wird nicht unterbrochen. Der Roboter sorgt durch die bereitgestellten Körbe der SCS 4 für einen kontinuierlichen Materialfluss.

Es kommt aber immer darauf an, die Taktzeit der EMAG Maschine und die gewünschten Mannstunden an der Maschine miteinander in Relation zu setzen. Wenn also die Taktzeit der Maschine nur wenige Sekunden beträgt, muss die passende Automation mit dem passenden Teilespeicher zum Einsatz kommen, um letztendlich zu attraktiven Stückkosten fertigen zu können. Das sind aber genau jene Betrachtungen, die wir bei jeder Roboter-Lösung durchführen und dementsprechend den Kunden beraten.

Geht es beim Einsatz von Robotern nur um die Be- und Entladung der EMAG Maschinen?

Nein, wir können eine Vielzahl von Peripher-Systemen in die Roboterzelle integrieren. Die Bandbreite ist sehr umfangreich. Wir bieten: eine Statistische Prozesskontrolle (SPC) inklusive Messstation, optische Kontrollsysteme mit Kameras, Greifer-Bahnhöfe für die Verarbeitung eines großen Werkstückspektrums per Roboter, kleine Wasch- und Reinigungsstationen sowie Entgratsysteme oder Laser- bzw. Gravierstationen. Die jeweilige Lösung wird dann ebenso vom Roboter be- und entladen. Es ergibt sich also ein kontinuierlicher Teilefluss über verschiedene Technologien hinweg.

Wie genau erfolgen Planung und Konfiguration der Systeme?

Für einen nachhaltigen Erfolg setzen wir bei der Planung von Automationszellen auf computerbasierte Simulationen. Wir überprüfen so wesentliche Faktoren wie Taktzeit, Zugänglichkeit des Roboters, den Materialfluss bei großen Fertigungslinien und vieles mehr. Ähnlich wichtig ist die virtuelle Inbetriebnahme – also das Erproben von Planungsdaten auf einer virtuellen Maschine. So lässt sich Unvorhergesehenes aufdecken und in einer frühen Entwicklungsphase korrigieren. Und: Die „reale“ Inbetriebnahme läuft später viel schneller ab.

Automationssysteme von EMAG

Automationszelle mit Korbstapeln

Bei Automationszellen mit Korbstapeln erfolgt die Be- und Entladung des Systems über Körbe, aus denen der Roboter die orientierten Werkstücke greift bzw. ablegt. Die leeren Körbe werden von dem Roboter auf den Stapel umgesetzt.

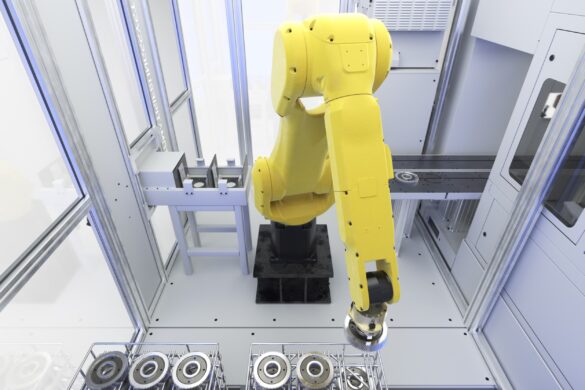

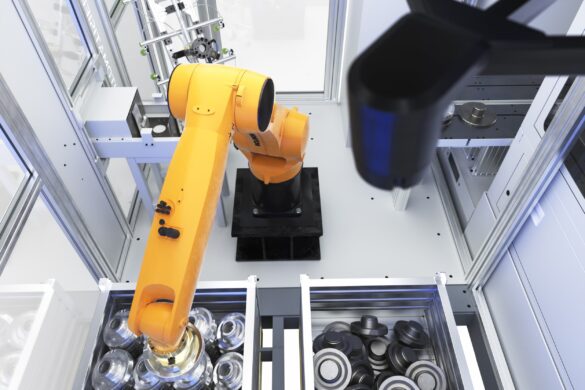

Bin Picking Automationszelle

Bei Bin Picking Systemen („Griff in die Kiste“) befinden sich die Werkstücke in einer chaotischen Lage, wobei der Roboter mithilfe eines 3D-Sensorsystems die Teile nicht nur entnimmt, sondern auch korrekt erkennt, ausrichtet und dem nächsten Bearbeitungsschritt zuführt.

Automationszelle mit Schubladensystem

Mit dem Schubladensystem werden die Werkstücke auf verschiedenen Ebenen dem Roboter bereitgestellt. Während die Schubladen bestückt werden, versorgt der Roboter in der Zelle die Maschine mit Werkstücken.