Die automatisierte Fertigung von Drehteilen in mittleren und großen Serien erfordert CNC–Drehmaschinen, die Produktivität, Prozesssicherheit und Wirtschaftlichkeit miteinander verbinden. Die MSC 5 DUO aus der Classic-Serie von EMAG adressiert diese Anforderungen mit einer konsequent auf Automatisierung ausgelegten Maschinenkonfiguration. Als vollautomatisierte CNC–Drehmaschine mit Doppelspindel-Konzept positioniert sich die Maschine im Segment der kompakten Fertigungszellen für Werkstücke bis 120 mm Durchmesser und 85 mm Länge.

Maschinen- und Automatisierungskonzept

Die MSC 5 DUO basiert auf einem durchgängigen Materialflusskonzept, bei dem die Werkstückhandhabung vollständig in den Fertigungsprozess integriert ist. Die Maschine verfügt über zwei Bearbeitungsstationen mit jeweils eigener Spindeleinheit, die als erste und zweite Aufspannung konzipiert sind. Der Materialdurchlauf erfolgt von links nach rechts: Die Rohteile werden aus einem Stacker-Speicher entnommen, bearbeitet und nach Fertigstellung in einem separaten Speicher auf der rechten Maschinenseite abgelegt.

Das Handlingsystem nutzt ein Portal mit Doppelgreifer-Technologie, das die gleichzeitige Aufnahme von Roh- und Fertigteilen ermöglicht. Dieser Ansatz minimiert die Nebenzeiten. Die Zykluszeit für einen kompletten Werkstückdurchlauf beträgt in der Standardkonfiguration 41 Sekunden. Durch die optionale Ausstattung mit einem zweiten Laufwagen auf dem Portal lässt sich diese Zeit auf 21 Sekunden reduzieren, wodurch sich die Durchsatzkapazität erheblich steigert.

Die kompakte MSC 5 DUO Fertigungszelle mit integriertem Portal-Handling und Doppelgreifer-System. Zwei seitliche Speicher für Roh- und Fertigteile sowie FANUC-Steuerung für vollautomatisierten Betrieb.

Werkstück-Handling und Wendetechnologie

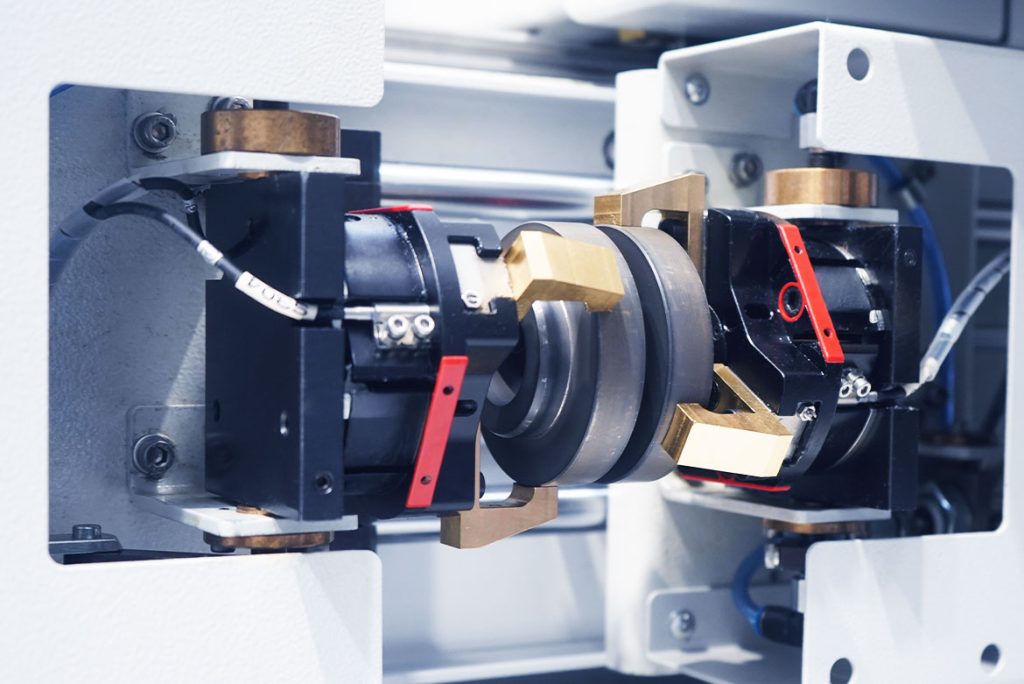

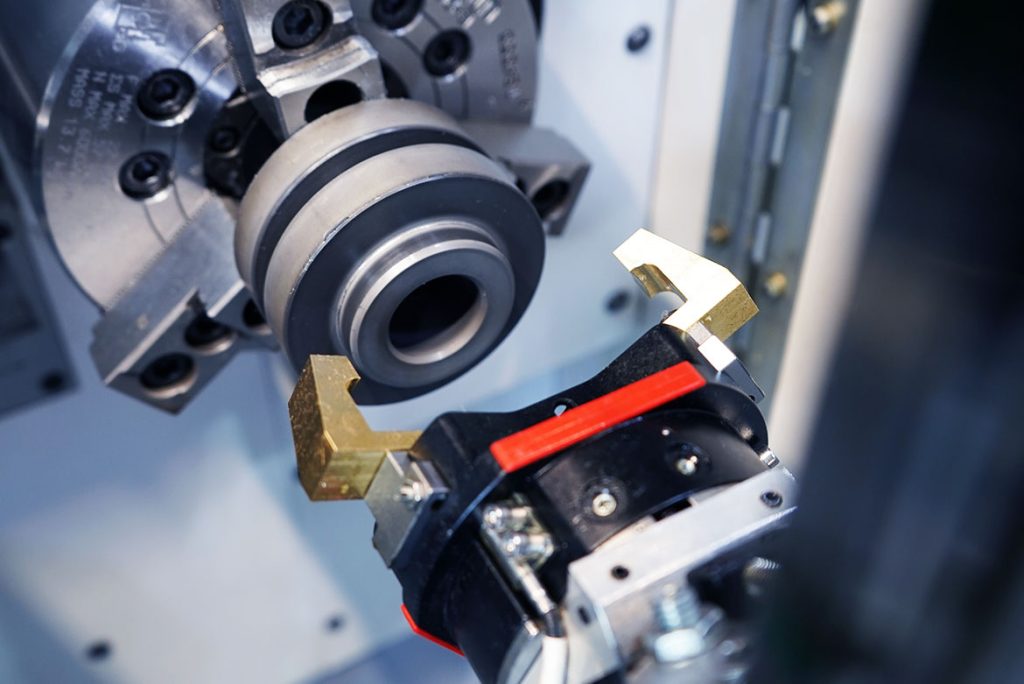

Ein wesentliches Merkmal dieser CNC-Drehmaschine ist die integrierte Wendefunktion im Handlingsystem. Nach der Bearbeitung in der ersten Aufspannung (OP 10) wird das Werkstück vom Doppelgreifer aufgenommen und in eine Wechselstation gesetzt. Dort wird die Spannlage von OP 10 auf OP 20 gewechselt. Anschließend setzt der Doppelgreifer das Werkstück in die zweite Aufspannung (OP 20) ein. Diese Lösung ermöglicht die komplette Bearbeitung in zwei Aufspannungen ohne manuelle Eingriffe oder zusätzliche Wendevorrichtungen.

Die Wechselstation ermöglicht den vollautomatischen Spannlagenwechsel. Der Doppelgreifer setzt das Werkstück ab, die Spannlage wird gewechselt und der Transfer zu OP 20 erfolgt.

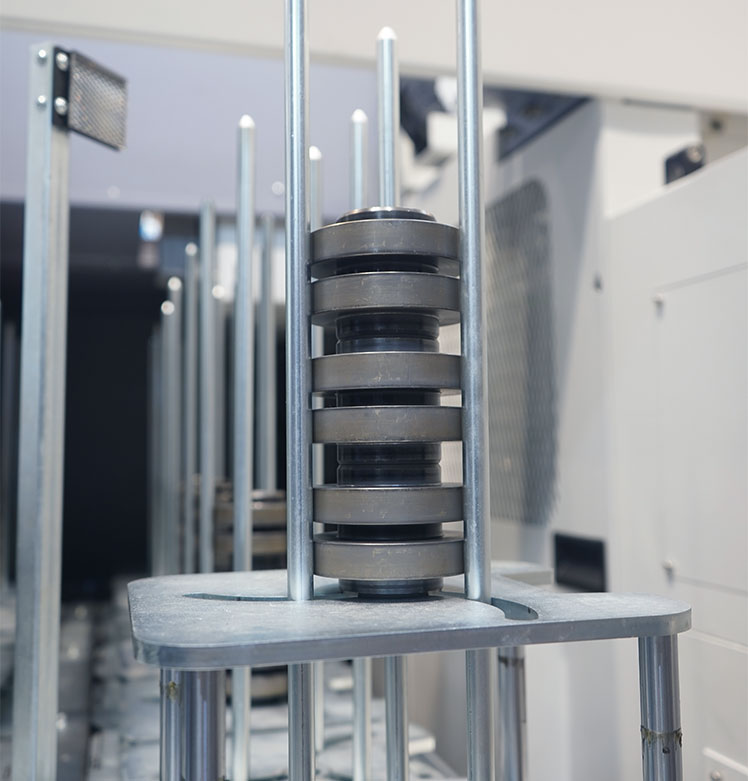

Der eingesetzte Stacker-Speicher verfügt über Aushebestationen, an denen die Werkstücke für die Aufnahme oder Abgabe durch das Portal positioniert werden. Bei Anwendungen, die ein Be- und Entladen auf derselben Maschinenseite erfordern, kann der Speicher mit einer zweiten Aushebestationen ausgestattet werden. Diese Flexibilität erweitert die Einsatzmöglichkeiten der Maschine in unterschiedlichen Fertigungslayouts.

Der Stacker-Speicher mit vertikaler Werkstückanordnung und Aushebestation für die Portalentnahme. Optional sind zwei Aushebestationen verfügbar, um das Be- und Entladen auf derselben Maschinenseite zu realisieren.

Steuerungs- und Antriebstechnik

Die MSC 5 DUO ist mit der FANUC 0i TF-Plus Steuerung ausgestattet, die auch in den Schwestermodellen HSC und USC der Classic-Serie zum Einsatz kommt. Diese Steuerungsplattform bietet eine einheitliche Bedienoberfläche über die Modellreihe hinweg und erleichtert die Bedienung und Programmierung für Anwender, die mit mehreren Maschinentypen arbeiten. Die Hauptspindeln werden von FANUC-Motoren angetrieben, die im Dauerbetrieb eine Leistung von 5,5 kW bereitstellen. Für Anwendungen mit erhöhten Leistungsanforderungen steht eine stärkere Spindelausführung mit 7,5 kW zur Verfügung. In der X-Achse kann die CNC-Drehmaschine optional mit einem Linearmesssystem ausgestattet werden. Dies erhöht die Positioniergenauigkeit und kompensiert thermische Einflüsse sowie mechanische Abweichungen in der Vorschubachse, was sich positiv auf die Bearbeitungsqualität auswirkt.

Bearbeitungsbereich und Maschinenspezifikationen

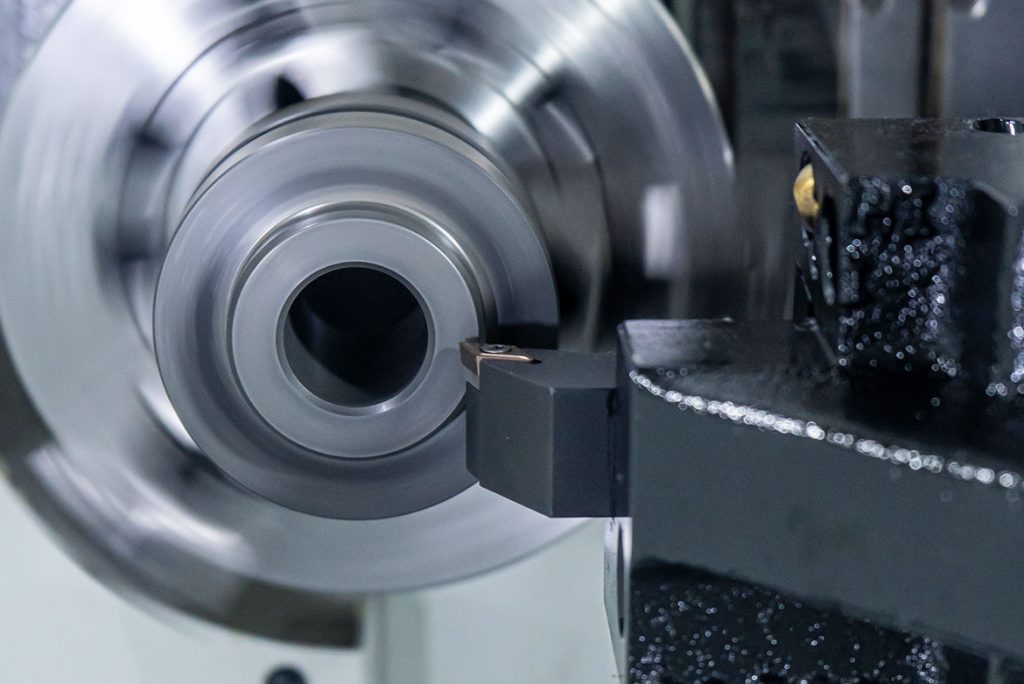

Der Arbeitsbereich der MSC 5 DUO ist auf Werkstücke mit maximal 120 mm Durchmesser und 85 mm Länge ausgelegt. Diese Dimensionierung entspricht einem verbreiteten Standard im Segment kompakter CNC-Drehmaschinen und deckt ein breites Spektrum an Drehteilen in der Automobil-, Hydraulik- und allgemeinen Maschinenbauindustrie ab. Die Maschinenkonstruktion folgt dem Konzept der Classic-Serie, die auf bewährte Maschinenkomponenten und eine robuste Bauweise setzt. Die Integration von Bearbeitungsstationen und der Automatisierung in einem kompakten Maschinengehäuse reduziert den Flächenbedarf und ermöglicht die Aufstellung in bestehenden Fertigungshallen ohne umfangreiche bauliche Anpassungen. Die VL 3 DUO von EMAG als größeres Maschinenmodell bietet deutlich höhere Spindelleistungen und größere Arbeitsbereiche, richtet sich jedoch an Anwendungen mit entsprechend dimensionierten Werkstücken.

Bearbeitung eines Drehteils in der MSC 5 DUO.

Einsatzgebiete und Anwendungsprofile

Die CNC-Drehmaschine MSC 5 DUO eignet sich besonders für Fertigungsaufgaben, bei denen eine Komplettbearbeitung von Drehteilen in zwei Aufspannungen erforderlich ist. Typische Anwendungen finden sich in der Produktion von Zahnrädern, Buchsen, Fittings und Flanschen. Die vollautomatisierte Ausführung mit Materialspeichern ermöglicht den Betrieb mit reduzierter Personalbesetzung oder im unbeaufsichtigten Betrieb während Randzeiten. Die Zykluszeit von 41 bzw. 21 Sekunden erlaubt einen hohen Werkstückdurchsatz, was die Maschine für mittlere bis große Losgrößen prädestiniert. Betriebe, die bereits mit FANUC-Steuerungen arbeiten, profitieren von der einheitlichen Steuerungsplattform, die eine schnelle Einarbeitung des Bedienpersonals ermöglicht und die Verfügbarkeit von Ersatzteilen und Know-how im Unternehmen erhöht.

Der Doppelgreifer des Portal-Handlingsystems setzt ein Werkstück präzise in das Spannfutter der Bearbeitungsspindel ein. Die vollautomatisierte Beladung erfolgt ohne manuelle Eingriffe während des Prozesses.

Prozesssicherheit und Fertigungsintegration

Die Automatisierung der MSC 5 DUO reduziert manuelle Eingriffe in den Fertigungsprozess und minimiert damit potenzielle Fehlerquellen. Die definierte Werkstückführung vom Rohteilspeicher bis zum Fertigteillager gewährleistet eine reproduzierbare Prozessausführung. Das Doppelgreifer-System mit integrierter Wendefunktion eliminiert zusätzliche Handlingstationen und reduziert die Anzahl der erforderlichen Werkstückaufnahmen. Für die Integration in übergeordnete Fertigungssysteme oder MES-Umgebungen bietet die FANUC-Steuerung entsprechende Schnittstellen. Die Erfassung von Maschinendaten, Bearbeitungszeiten und Stückzahlen ermöglicht eine Anbindung an moderne Produktionsplanungs- und Überwachungssysteme.