Bohrtürme (Drilling Rigs) sind komplexe Anlagen, die dazu dienen, tiefe Bohrungen in den Untergrund vorzunehmen – beispielsweise zur Förderung von Erdöl oder Erdgas. Zentrales Element ist der Bohrstrang, der aus zahlreichen Stahlrohren besteht, die über Gewindeverbindungen miteinander verschraubt sind. Diese Rohre und die verbindenden Gewindemuffen (Kupplungen) müssen enormen mechanischen Belastungen standhalten und absolut zuverlässig abdichten. In diesem Blogbeitrag beleuchten wir, wie ein Bohrturm und seine Rohrsysteme funktionieren und wie insbesondere die spanende Fertigung der Rohre und Muffen abläuft. Im Fokus stehen dabei Werkzeugmaschinen der EMAG Gruppe – insbesondere die Baureihen USC (für Rohre) und VSC (für Muffen) –, die bei der Bearbeitung von OCTG-Komponenten (Oil Country Tubular Goods) zum Einsatz kommen.

1. Wie ist ein Bohrturm aufgebaut und welche Rolle spielen Rohre und Muffen darin?

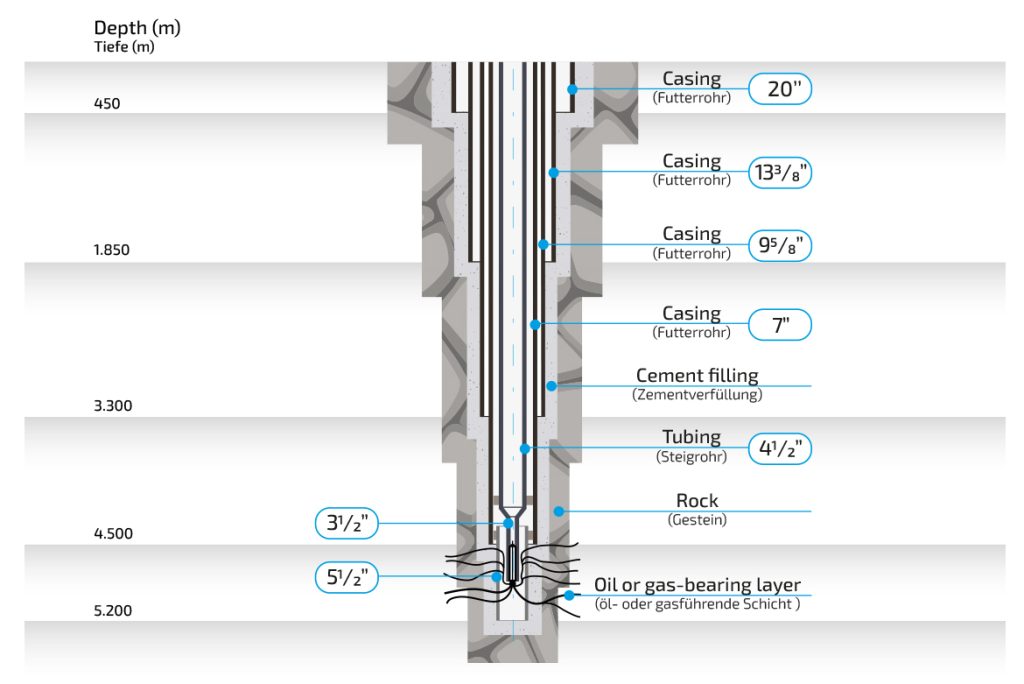

Ein Bohrturm ist eine hohe Stahlkonstruktion (Derrick), die über dem Bohrloch errichtet wird und als zentrales Hebe- und Führungsgerüst für die Bohrarbeiten dient. Im Inneren des Bohrturms befinden sich Hebezeuge (Flaschenzug) und ein drehmomentstarker Antrieb (entweder ein Drehtisch am Boden oder ein moderner Top Drive im Turm), der den Bohrstrang rotieren lässt. Der Bohrstrang selbst besteht aus vielen einzelnen Bohrrohren, die zu einem immer länger werdenden Rohrgestänge zusammengeschraubt werden. So wird nach und nach die erforderliche Tiefe erreicht. Am unteren Ende dieses Rohrstrangs sitzt der Bohrmeißel, der das Gestein zertrümmert. Die Verschraubung der Rohre erfolgt entweder über angeschweißte Werkzeugkupplungen (bei Bohrgestänge in Form von integralen Werkzeugverbindungen) oder – besonders bei Förder- und Futterrohren – über separate Gewindemuffen. Eine Gewindemuffe ist im Grunde ein kurzes dickwandiges Rohrstück mit Innengewinde an beiden Enden, das zwei Rohre verbindet. Während der Bohrung werden die einzelnen Rohre also mittels dieser Gewindeverbindungen fortlaufend hinzugefügt oder herausgenommen. Später, nach Erreichen der Endtiefe, wird das Bohrloch mit größeren Futterrohren (Casing) ausgekleidet und diese wiederum mit Muffen verschraubt und zementiert, um das Bohrloch stabil auszukleiden. Auch im Förderstrang (Production Tubing) kommen Gewindeverbindungen zum Einsatz, um das geförderte Medium sicher nach oben zu leiten.

Ein klassischer Bohrturm („Derrick“) mit Hebewerkzeugen zur Handhabung des Bohrgestänges.

Warum sind diese Rohre und Muffen so wichtig? Sie bilden das Rückgrat des Bohrbetriebs. Die Gewindeverbindungen müssen das gesamte Gewicht des Bohrstrangs (teils mehrere Hundert Tonnen) tragen können, während gleichzeitig Rotation und oft Biegungen stattfinden. Zudem müssen z.B. die Casing-Verbindungen dem Innendruck und der Korrosion standhalten. Ein Versagen der Verbindung hätte schwerwiegende Folgen – vom Verlust des Bohrstrangs bis hin zu Blowouts. Entsprechend hoch sind die Anforderungen an die Passgenauigkeit und Belastbarkeit der Gewinde. Die Qualität dieser Verbindungen wird maßgeblich durch die präzise zerspanende Fertigung der Gewindeprofile an Rohren und Muffen bestimmt. Hier kommen Drehmaschinen – wie die EMAG USC- und VSC-Baureihen – ins Spiel, die für solche Aufgaben konzipiert sind.

Schematische Darstellung des Aufbaus einer verrohrten Öl- oder Gasbohrung während des Förderzustandes.

2. Welche Anforderungen werden an Gewindeverbindungen (API, GOST, Premium) gestellt?

Gewindeverbindungen für Bohrrohre und Muffen unterliegen strengen internationalen Normen und Spezifikationen. Weltweit gebräuchlich sind vor allem Standards der API (American Petroleum Institute, z.B. API 5CT für Casing-/Tubing-Gewinde) sowie der russischen GOST-Norm. Diese definieren Geometrie und Toleranzen der Gewinde sehr genau, sodass Teile unterschiedlicher Hersteller kompatibel sind. Typische API-Gewindeprofile sind z.B. API Round Thread (rundprofiliges Gewinde, meist an Futterrohren) und API Buttress Thread (trapezförmiges Gewindeprofil mit hoher Scherfestigkeit, oft an Futterrohren). GOST-Profile sind ähnlich gelagert für den eurasischen Raum. In jedem Fall müssen solche Standardgewinde präzise gefertigt sein: Gewindesteigung, Flankenwinkel, Durchmesser und Längenmaße unterliegen engen Toleranzen, um die Dichtheit und Festigkeit der Verbindung zu garantieren.

Darüber hinaus gibt es sogenannte Premium-Gewinde. Dabei handelt es sich um gasdichte firmenspezifische Spezialgewinde, die über die API-Anforderungen hinausgehen. Premium-Verbindungen besitzen oft optimierte Profile mit gasdichten Metall-Metall-Dichtungen, höherer Drehmomentübertragung und verbesserten Dicht- und Fügeflächen. Sie kommen zum Einsatz, wenn besondere Anforderungen gestellt sind – etwa bei sehr hohen Drücken, tiefen Bohrungen, häufigen Auf- und Abbauzyklen oder korrosiven Umgebungen. Premium-Gewinde erfordern in der Regel eine noch höhere Fertigungsgenauigkeit und komplexere Profilformen.

Generelle Anforderungen an alle diese Gewindeverbindungen sind: hohe Maßhaltigkeit, Oberflächengüte ohne Kerbwirkungen sowie reproduzierbare Qualität jedes einzelnen Gewindes. Die Fertigung erfordert daher streng kontrollierte Prozesse – vom richtigen Werkstoff und Wärmebehandlung bis zur Endkontrolle. So müssen z.B. Materialgüte, Zugfestigkeit, Kerbschlagzähigkeit, Gewindeform (Profil, Gangzahl pro Zoll, Konizität) exakt stimmen und werden durch entsprechende Tests und Lehren geprüft. Bei Premium-Verbindungen sind die Toleranzen oft noch enger. Moderne Werkzeugmaschinen wie die von EMAG sind in der Lage, all diese verschiedenen Gewindetypen mit höchster Präzision herzustellen. Die EMAG VSC- & USC-Maschinen decken sämtliche im Ölfeld-Bereich benötigten Gewinde ab – von API und GOST bis zu Premium.

Ein praktisches Beispiel für eine Anforderung ist die Dichtheit: Bei vielen Verbindungen übernimmt das Gewinde auch eine Abdichtfunktion. Hier müssen die Gewindeflanken und ggf. Schulterflächen so bearbeitet sein, dass sie unter Anzugsmoment metallisch dicht abschließen (zusätzlich werden oft Dichtungsringe oder spezielle Fettmittel verwendet). Auch dies stellt hohe Anforderungen an die Fertigungsgenauigkeit der Gewindeprofile.

Hochpräzise bearbeitete Muffen und Rohre mit Gewindeverbindungen nach API, GOST und Premium-Standard.

3. Wie werden Rohre bearbeitet?

Die Bearbeitung von Rohrenden (Außengewinde, Planflächen, Fasen etc.) erfolgt auf speziellen Drehmaschinen der EMAG USC-Baureihe. Diese Maschinen sind ausdrücklich für die Rohrbearbeitung ausgelegt und besitzen einen äußerst steifen Aufbau. Der Maschinengrundkörper aus Polymerbeton (MINERALIT®) sorgt für hohe Stabilität und Schwingungsdämpfung – ein entscheidender Faktor, um die großen Gewindeschneidkräfte präzise aufzunehmen. Alle wichtigen Baugruppen (Spindelstock, Werkzeugträger, Bett) sind robust ausgeführt und meist flüssigkeitsgekühlt, um thermische Stabilität zu gewährleisten.

Ein zentrales Merkmal der USC-Maschinen ist der integrierte Hauptspindel-Antrieb. Der Spindelmotor ist direkt in die Spindeleinheit eingebaut (Direct Drive) und liefert hohe Leistung und hohes Drehmoment. Dadurch können auch große Rohrdurchmesser mit entsprechenden Schnittkräften bearbeitet werden. Mit einer Hauptspindelleistung von 120 kW verfügt die USC 21 über genügend Leistungsreserven, um selbst 16″-Gewindegrößen in Stahl effizient zu schneiden. Zudem ermöglicht der Direktantrieb eine äußerst genaue Positionierung der Spindel (wichtig für Gewindeanläufe und Mehrzahn-Gewindeschneidplatten) sowie schnelles Abbremsen/Beschleunigen im Gewindeschnitt, was die Prozesszeit optimiert. Diese Präzision ist mit konventionellen riemen- oder getriebebetriebenen Spindeln kaum zu erreichen.

Zur Rohrspannung verfügen USC-Maschinen über ein Doppel-Spannfutter-System: ein Spannfutter an der Vorderseite und eines an der Rückseite der Spindel. Beide greifen synchron das Rohr vorne und hinten hydraulisch (optional pneumatisch oder mechanisch) und zentrieren es exakt. Dadurch ist das Rohr während der Bearbeitung über die gesamte Länge stabil abgestützt. Zusätzlich gibt es Zentriereinrichtungen: Separate NC-gesteuerte Zentrierpinolen können innen oder außen am Rohr zur Unterstützung ansetzen. Auch eine Rohranschlageinrichtung sowie eine Einheit zum Einsetzen von abkoppelbaren Stopfen sind vorhanden. Letztere dient dazu, einen Innenstopfen ins Rohrende einzusetzen, der insbesondere bei Gewindebearbeitungen als Unterstützung gegen Vibrationen wirkt und anschließend wieder abgekoppelt wird.

2-Achs-, 4-Achs- und 6-Achs-Bearbeitung: Die USC 21-Baureihe ist modular sowohl für die einfache 2-Achs-Bearbeitung als auch für mehrachsige Bearbeitung konfigurierbar. In der 2-Achs-Version arbeitet die Maschine mit einem einzelnen Werkzeugrevolver und bearbeitet die Rohrenden sequenziell (alle Bearbeitungsschritte nacheinander). Diese Konfiguration ist robust und genügt z.B. für Standardgewinde mit moderaten Stückzahlen.

Weitaus häufiger kommt die 4-Achs-Variante zum Einsatz: Hier sind zwei Werkzeugrevolver vorhanden – üblicherweise ein oberer und ein unterer Revolver – die simultan am Werkstück arbeiten. Damit können zwei Werkzeuge gleichzeitig an einem Rohrende im Eingriff sein. In der Praxis wird z.B. oft so gearbeitet, dass ein Revolver die Außenkontur bearbeitet, während der andere Revolver innen am Rohr (für Innenkontur und zum Drehen der Planflächen) arbeitet. Alternativ können sich beide Revolver auch die Außenbearbeitung des Gewindes aufteilen (einer schruppt, der andere schlichtet gleichzeitig). Die 4-Achs-Bearbeitung führt zu deutlich verkürzten Bearbeitungszeiten und ist besonders bei Premiumgewinden mit mehreren Bearbeitungsschritten vorteilhaft.

Die 6-Achs-Bearbeitung treibt das Prinzip noch weiter: In dieser Ausbaustufe verfügt z.B. der obere Revolver über einen Doppel-Kreuzschlitten (zwei unabhängige X-Z-Schlitten auf einer Seite), sodass hier zwei Werkzeuge an einem Rohrende gleichzeitig unterschiedliche Positionen bearbeiten können. Zusammen mit dem unteren Revolver (2 Achsen) ergibt dies sechs CNC-Achsen. In der Praxis können so sogar drei Werkzeuge gleichzeitig im Einsatz sein – beispielsweise ein Werkzeug für das Kegeldrehen und Gewinde schneiden, ein Werkzeug für die Außenfase, Planfläche und Innenfase, während unten ggf. parallel das Kegeldrehen und Gewindeschneiden abläuft.

Die 6-Achs-Lösung ist prädestiniert für maximale Produktivität in Fertigungslinien mit hohem Durchsatz und vielen Premium-Verbindungen, da sie die Zykluszeit pro Rohr drastisch reduziert. Durch die parallele Nutzung mehrerer Werkzeuge entfallen auch Zeitverluste, etwa durch Revolverdrehungen – viele Bearbeitungsgänge finden simultan statt.

Zusammenfassend bieten die USC-Rohrbearbeitungsmaschinen höchste Flexibilität und Effizienz. Alle gängigen Gewindetypen – sei es ein API, GOST oder ein komplexes Premium-/ Integral- Innen (BOX) / Außen (PIN)-Gewinde – können auf ein und derselben Maschine gefertigt werden. Dank steifem Maschinenaufbau und präziser Achsen erreichen sie die erforderliche Gewindegüte (Profilgenauigkeit, Flankenwinkel, Steigung) prozesssicher.

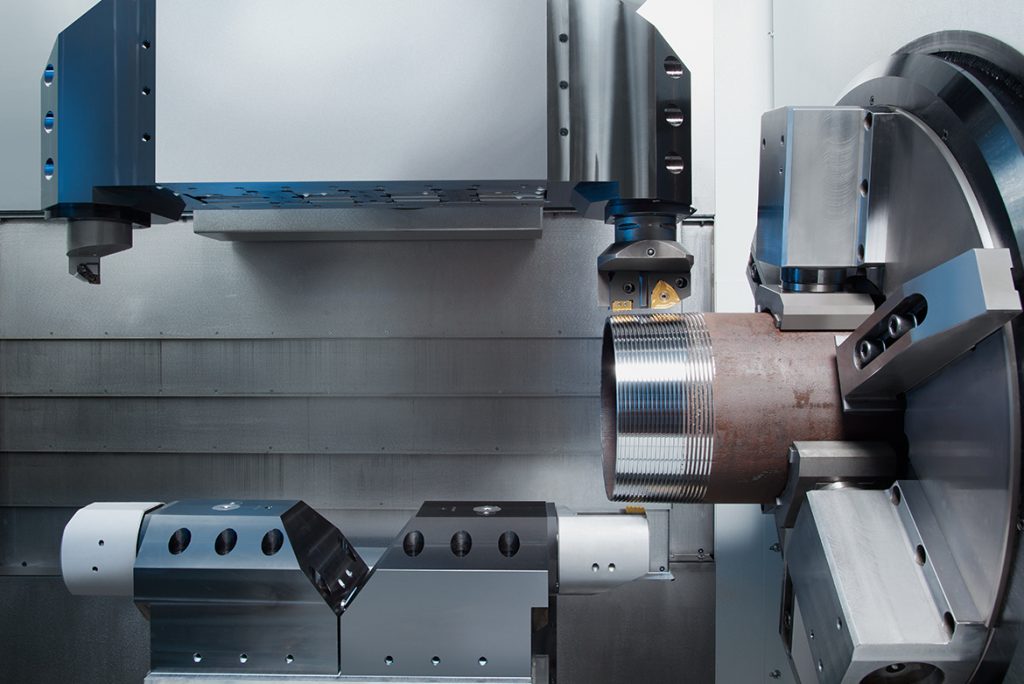

Blick in den Arbeitsraum der USC 21 von EMAG mit zwei Revolvern für die simultane Bearbeitung.

4. Wie erfolgt die Bearbeitung von Gewindemuffen?

Für die Gewindebearbeitung an Muffen (Kupplungen) – den kurzen Verbindungsstücken mit Innengewinde – hat EMAG verschiedene Maschinenkonzepte im Programm, insbesondere die vertikalen Drehmaschinen der VSC-Baureihe. Muffen sind typischerweise im Durchmesser ähnlich wie die Rohre, jedoch relativ kurz. Sie besitzen beidseitig Innengewinde, die präzise geschnitten werden müssen. Die Bearbeitung erfolgt meist in zwei Einspannungen: Vorschruppen (Innendrehen der ersten Muffenhälfte) und das eigentliche Gewindeschneiden sowie ggf. Drehen der Dichtflächen. Außerhalb des Arbeitsraums wird die halbseitig bearbeitete Muffe um 180° gewendet. Anschließend erfolgt die Bearbeitung der zweiten Muffenhälfte. EMAG bietet hier sowohl Einzelspindel- als auch Doppelspindel-Maschinen an, je nach geforderter Ausbringungsmenge.

VSC-Baureihe (vertikale Pick-up-Drehmaschinen):

Die EMAG VSC 450 und VSC 500 sind Vertikaldrehmaschinen, die speziell für die Muffenbearbeitung angepasst wurden. Das Besondere an Vertikalmaschinen: Die Arbeitsspindel steht senkrecht über dem Werkstück und dient zugleich als Ladungssystem (Pick-up-Spindel). Das bedeutet, die Spindel kann aus dem Arbeitsraum hinausfahren, greift das Rohteil (Muffen-Rohling) von oben und bringt es selbstständig in den Arbeitsraum – ohne dass ein separates Handlingsgerät nötig ist. Dieses Prinzip macht jede Maschine zu einer eigenen Fertigungszelle, verkürzt Ladewege und -zeiten enorm und vereinfacht die Verkettung in Linien. In der Maschine wird die Muffe in einem sechsbackigen Spannfutter gespannt. Die sechs Spannbacken verteilen die Klemmkraft gleichmäßig rundum – wichtig, um die meist relativ dünnwandigen, aber kurzen Muffen ohne Verformung sicher zu spannen. Der Revolver mit den Werkzeugen ist bei der VSC unten im Arbeitsraum positioniert. Diese Anordnung – Werkzeuge unter dem Werkstück – hat den Vorteil eines idealen freien Spänefalls: Die Schwerkraft befördert die Späne direkt nach unten weg, ohne dass sie sich auf Werkzeugen oder Führungen ablagern. Zudem sind alle empfindlichen Führungen, Messsysteme und Kugelgewindetriebe oberhalb und außerhalb des Arbeitsraums angebracht und durch Abdeckungen geschützt. Kühlmittel und Späne gelangen so kaum in kritische Bereiche, was die Langlebigkeit erhöht. Die Maschinenbasis aus Mineralguss sorgt auch hier für hohe Steifigkeit und Dämpfung – wichtig bei unterbrochenen Schnitten.

Ein praktisches Problem beim Gewindeschneiden von Muffen sind die entstehenden Späne. Aufgrund der kontinuierlichen Schnitte entstehen oft lange, bandförmige Späne. In einer vertikalen Maschine würden diese zwar prinzipiell nach unten fallen; jedoch bei kleinen Muffendurchmessern (z.B. 60–90 mm) neigt der Gewindespiralspan dazu, sich zu einem Knäuel zusammenzurollen und innerhalb der Muffe liegenzubleiben. EMAG hat hierfür eine clevere Lösung integriert: Nach Fertigstellung des Gewindes wird über die Spindel ein Hochdruck-Kühlschmierstoffstoß durch das Spannfutter direkt in die Muffe geschossen, der das Span-Knäuel zuverlässig aus der Muffe herausbefördert. So ist sichergestellt, dass kein Span im fertigen Gewinde verbleibt. Generell kommt Hochdruck-KSS beim Gewindeschneiden auch während der Bearbeitung zum Einsatz, um die Späne zu brechen und abzutransportieren.

Für hohe Ausbringungsmengen bietet EMAG die VSC-Maschinen auch als DUO-Variante an – z.B. die VSC 500 DUO. Dabei sind zwei Spindeln auf getrennten Spindelschlitten nebeneinander verbaut. Beide Spindeln arbeiten parallel und können jeweils eine Muffenhälfte bearbeiten, was die Stückzahl pro Stunde nahezu verdoppelt. Die Automatisierung ist so ausgelegt, dass die Pick-up-Spindeln unabhängig voneinander be- und entladen werden. EMAG nutzt dafür einen Shuttle mit mehreren Palettenplätzen: Auf zwei Paletten liegen Rohlinge bereit, auf zwei weiteren werden fertige oder halbfertige Muffen abgelegt. Die Spindeln holen sich nacheinander neue Rohteile und legen die bearbeiteten Teile ab. Dieses Prinzip ermöglicht einen unterbrechungsfreien Betrieb – ein Schlüssel zu hoher Produktivität. Selbst wenn nur eine Spindel produziert (z.B. während Werkzeugwechsel an der anderen), kann die Anlage weiterlaufen.

Ein weiteres Highlight ist die Fähigkeit, unsauber gesägte Rohlinge aufzunehmen. Oft sind die Enden der angelieferten Rohrabschnitte nicht exakt rechtwinklig, sondern leicht schräg („Trapezform“ des Abschnitts). Die VSC-Paletten sind federnd gelagert, sodass beim Aufnehmen einer solchen schrägen Muffe die Nachgiebigkeit der Feder den Schiefschnitt bis zu ca. 1,5 % des Durchmessers kompensiert. Konkret: Bei ~200 mm Durchmesser können etwa 3 mm Schiefstand ausgeglichen werden.

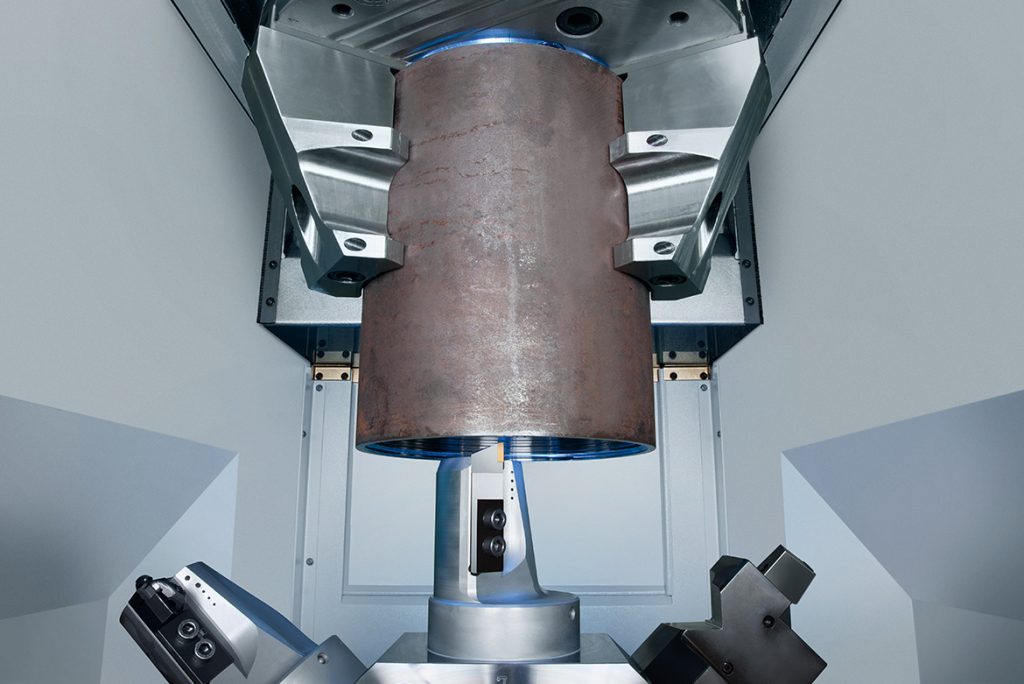

Vertikaler Arbeitsraum der VSC 500, optimiert für perfekte Späneabfuhr und präzise Muffenbearbeitung.

5. Welche Vorteile bieten integrierte EMAG Fertigungslösungen für Rohre und Muffen?

EMAG versteht sich nicht nur als Maschinenlieferant, sondern als Systemanbieter für komplette Fertigungslinien. Das heißt, für die Herstellung von OCTG-Rohren und -Muffen können komplette Prozessketten aus einer Hand realisiert werden – vom Rohmaterial bis zum fertigen Gewinderohr/-muffe inklusive aller Nebenprozesse. Für den Kunden hat dies erhebliche Vorteile:

- Turnkey-Lösung & ein Ansprechpartner: EMAG liefert schlüsselfertige Anlagen, in denen Maschinen, Automation und Prozessschritte perfekt aufeinander abgestimmt sind

- Der Kunde hat einen zentralen Projektpartner, was die Abstimmung erleichtert

- Alle Schnittstellen zwischen z.B. Rohrzuführung, Drehmaschinen, Messstationen, Reinigungsanlagen etc. sind bereits vom EMAG Engineering durchdacht – das verkürzt die Inbetriebnahmezeit und minimiert Integrationsrisiken.

- Durchgängige Automation und Verkettung: Integrierte Lösungen von EMAG umfassen typischerweise Fördertechniken (z.B. Rollenbahnen für Rohre, Portale oder Roboter für Muffen), Ladesysteme (Pick-up oder Shuttle) sowie Zwischenlager und Ausschleusungen. Dadurch entsteht ein kontinuierlicher Materialfluss ohne manuelle Eingriffe. Das reduziert nicht nur den Personalaufwand, sondern garantiert auch reproduzierbare Taktzeiten. Zudem sinken Platzbedarf und Verkettungskosten, da die Maschinen z.B. mittels Pick-up ihre Teile selbst handhaben und Rücken an Rücken in kompakte Linien gestellt werden können.

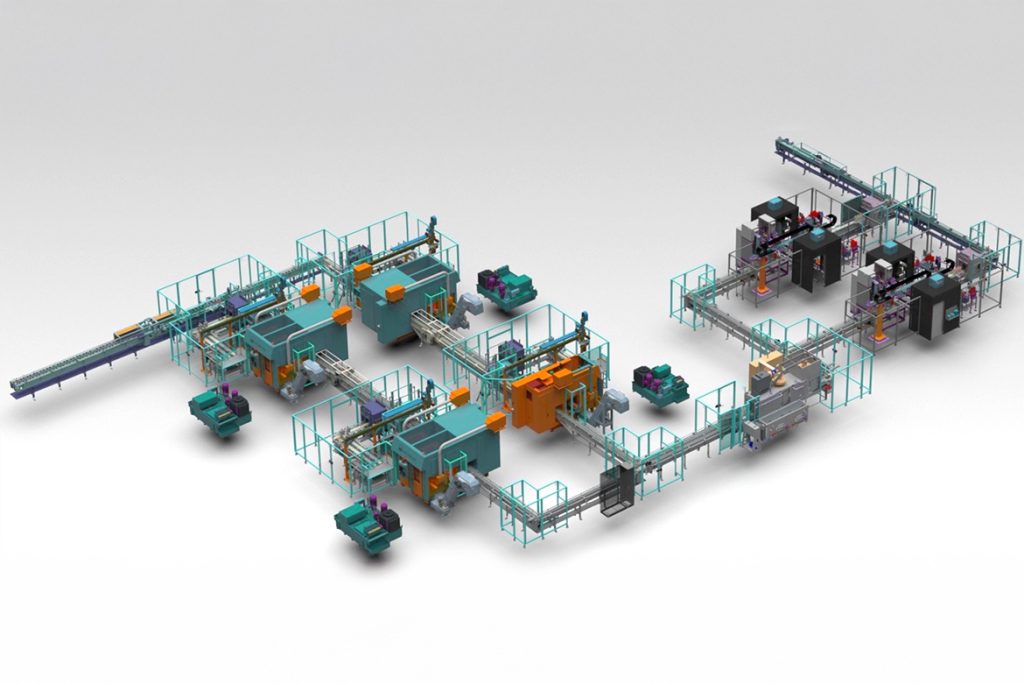

Fertigungslinie bestehend aus mehreren EMAG Maschinen für die vollautomatische Bearbeitung und Qualitätsprüfung von OCTG-Muffen.

Letztlich bedeutet eine integrierte EMAG Fertigungslösung für OCTG-Komponenten für den Kunden minimiertes Risiko und maximierten Nutzen: Das Zusammenspiel aller Teile wurde vom Hersteller erprobt, die Verantwortung für Taktzeit, Qualität und Funktion der Gesamtanlage liegt bei einem Partner. Durch die hohe Automatisierung werden menschliche Fehler reduziert und die Prozesssicherheit steigt. Dank schneller Taktzeiten und optimiertem Materialfluss können Stückkosten gesenkt werden. Und die hervorragende Fertigungsqualität der EMAG Maschinen stellt sicher, dass die fertigen Rohre und Muffen im Feldeinsatz zuverlässig ihren Dienst tun.