Die Einbringung des Feld–Zug–Profils bei einem Lauf – wie beispielsweise bei einer Sportwaffe – ist eine sehr anspruchsvolle Aufgabe. Die komplexe Innengeometrie lässt sich nur schwer mit spanenden und umformenden Werkzeugen erreichen und muss zudem extrem genau gefertigt werden. Häufig kommen dabei umformende Verfahren zum Einsatz, die allerdings hohe Investitionskosten erzeugen und mit zusätzlichen Prozesskosten behaften sind. Dass es auch anders geht, zeigt das Beispiel der elektrochemischen Metallbearbeitung (ECM) von EMAG. Sie sorgt für schnelle und effektive Prozesse inklusive hochpräziser Oberflächen. Ein Gespräch mit Daniel Plattner, Technical Sales Manager bei der EMAG ECM, über die Möglichkeiten der neuen Fertigungsverfahren beim Rifling.

Warum ist das ECM-Verfahren überhaupt interessant für die Hersteller von Sport- und Jagdwaffen?

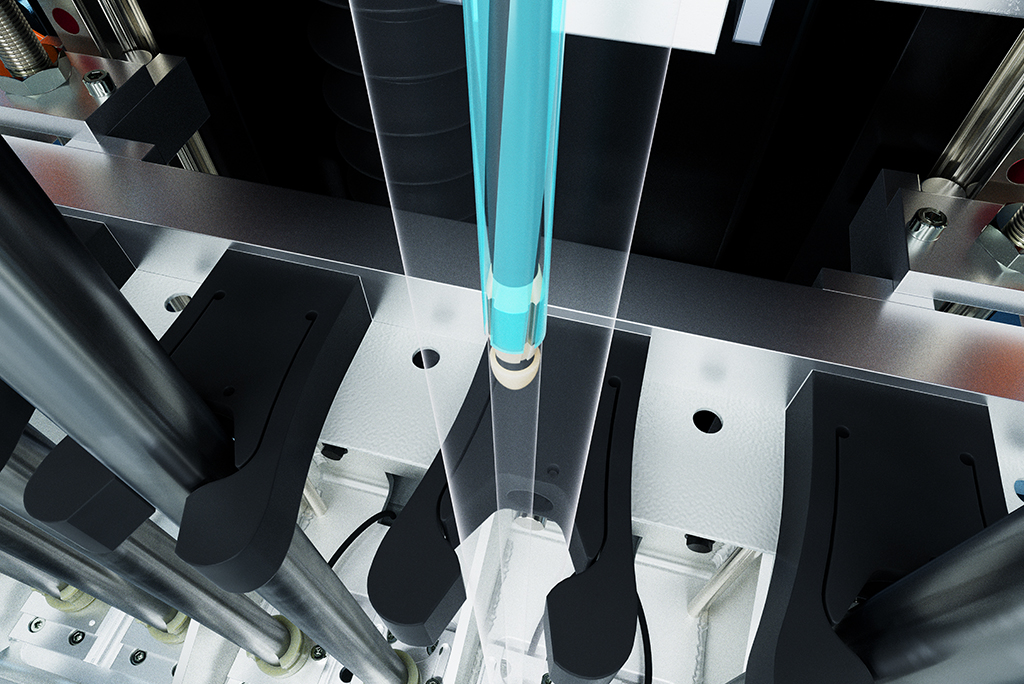

Dazu muss man zunächst ein paar Worte zu unserem Verfahren sagen. Es ist grundsätzlich immer sehr gut für eine Anwendung geeignet, wenn es darum geht, hochgenaue Geometrien trotz hoher Werkstoffhärte herzustellen. Das Grundprinzip ist dabei immer das Gleiche – unabhängig vom Werkstoff: Durch eine Gleichstrom- oder Pulsquelle wird das Werkstück positiv als Anode und das Werkzeug negativ als Kathode polarisiert. Zwischen beiden fließt eine Elektrolytlösung, und es lösen sich Metall-Ionen vom Werkstück ab. Eine mechanische oder thermische Belastung am Bauteil tritt dabei nicht auf. Und: Das Ganze funktioniert auch bei schwer zugänglichen Geometrien, wie das beim Inneren eines Waffenlaufs der Fall ist.

Die Kathoden fahren in den Rohr-Rohling ein und tragen dabei das überschüssige Material ab.

Wie funktioniert das ECM-Verfahren zur Herstellung von Feld-Zug–Profilen auf Ihrer PI-Plattform, und welche Geometrien lassen sich damit umsetzen?

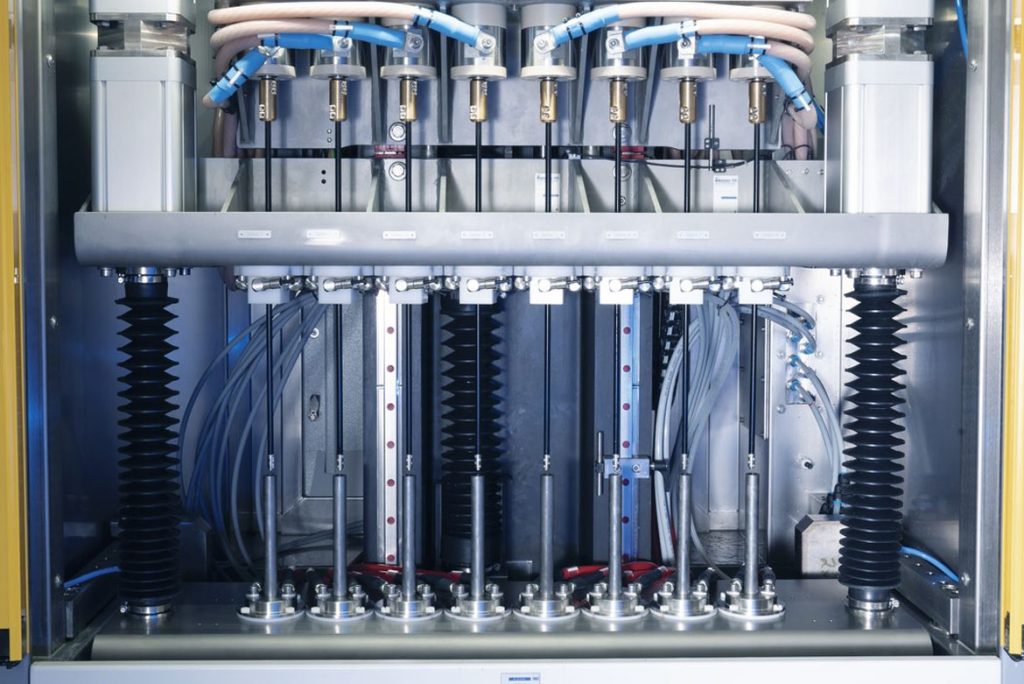

Wir haben dazu eine universelle und modulare PI-Plattform entwickelt, die mittels einer speziellen Rifling-Kathode das Feld-Zug-Profile herstellt. Dabei können mit bis zu acht Werkzeugkathoden unterschiedliche Geometriewünsche wie „Polygon“, „Progressiv“ oder „Standard“ realisiert werden. Der eigentliche Produktionsprozess ist schnell: Der Bediener setzt acht Rohlinge in die Werkstückhalterungen. Anschließend bewegen sich die acht Kathoden-Spitzen knapp über die Rohlinge und bleiben hier kurz stehen, bis eine nachfahrende Dichtungseinheit sie umgibt. Dann startet der ECM-Prozess, wobei die Kathoden immer tiefer in den Rohr-Rohling einfahren und somit das überschüssige Material abtragen.

Was für Taktzeiten sind dabei möglich?

Das kommt auf die gewünschte Innengeometrie und die Länge des Laufs an. Nehmen wir als Beispiel den 420 Millimeter langen Lauf eines Jagdgewehrs. Hier dauert der Prozess bei einem Vorschub von 85 Millimetern pro Minute nur 297 Sekunden. Angesichts der angesprochenen Parallelbearbeitung von acht Bauteilen lässt sich folglich eine Zykluszeit (Prozesszeit) pro Bauteil von 37 Sekunden erreichen. So entstehen rund 97 Läufe pro Stunde. Das sind sehr gute Werte im Vergleich zum Hämmern oder Ziehen, das hier häufig zum Einsatz kommt. Unser Verfahren ist effizienter, einfacher zu bedienen, hat geringere Investitionskosten und bestimmte folge Prozesse wie Glühen entfallen. Es gibt kein flexibleres und kostengünstigeres Verfahren auf dem Markt, um Läufe herzustellen.

Es stehen spezielle Werkzeug-Module für unterschiedliche Werkstückgrößen zur Verfügung.

Wie ist Ihre Bilanz mit Blick auf die Prozesssicherheit?

Auch hier lohnt ein vergleichender Blick auf das Hämmern, das ja letztlich ein umformendes Verfahren darstellt. Dabei wird der Rohling zunächst vorgebohrt und im Inneren gehont. Anschließend bringt die Maschine einen Innendorn mit Negativprofil ein und die Schmiedehämmer bearbeiten den Lauf von außen so lange, bis sich das Profil im Lauf abbildet. Dabei verändert sich natürlich auch die Außengeometrie des Rohrs sowie das Materialgefüge, was wiederum in der Praxis zu einer hohen Ausschussrate führt. Unterschiedliche Materialen sowie Kaliber sind mit hohem Rüstaufwand verbunden. Diese Probleme haben Sie beim ECM Rifling überhaupt nicht: Die Außengeometrie des Rohlings entspricht bereits der späteren Fertiggeometrie, was der gesamten Prozesssicherheit zugutekommt. Im Übrigen ist der Werkzeugverschleiß sehr gering und die Kathoden können selber hergestellt werden. Das sorgt ebenso für eine extreme Wiederholgenauigkeit. Die Umrüstzeiten sind sehr kurz!

Welche Rolle spielt insgesamt der EMAG Maschinenbau?

Unsere Lösung basiert auf der modularen PI-Maschine, in die viel EMAG Know-how eingeflossen ist. Ihr bewährter Grundaufbau ist immer gleich, nur die Technologie im Inneren wird angepasst. Auf diese Weise sind wir einerseits sehr schnell bei der Entwicklung, andererseits verfügt der Kunde am Ende über eine hochwirtschaftliche und passgenaue Gesamtlösung für das gewünschte Produktportfolio.

Wie schätzen Sie allgemein Ihre Marktchancen ein?

Wir glauben tatsächlich, dass wir optimal für den Markt aufgestellt sind. Es sind bereits eine ganze Reihe von Maschinen in den USA und Europa bei verschiedenen namhaften Gewehr- und Pistolenherstellern im Einsatz. Zudem gibt es diverse Anfragen. Die Vorteile unserer Technologie – Zuverlässigkeit, Flexibilität, Wiederholgenauigkeit, Oberflächenqualität und geringer Fertigungskosten – setzen sich immer mehr im Markt durch. Übrigens verfügen wir auch über ein Applikationslabor am Standort Heubach. Hier können Kunden ihr Bauteil zum ersten Mal per ECM-Verfahren bearbeiten, Taktzeiten und Bauteiltoleranzen bestimmen sowie die Reproduzierbarkeit überprüfen. Wer also jetzt noch nicht überzeugt ist, kann „auf Nummer sicher“ gehen.