„Unsere Kunden stehen vor der Aufgabe, komplexe Bauteile in höchster Qualität und in kürzester Zeit zu fertigen. Als Produktmanager unterstütze ich sie dabei, ihre Fertigungsprozesse zu optimieren. Mit unseren neuen Roboterzellen bieten wir maßgeschneiderte Lösungen, die nicht nur die Produktivität steigern, sondern auch die Arbeitsbedingungen verbessern. Denn Automatisierung bedeutet für uns nicht nur Technologie, sondern die Betrachtung der gesamten Wertschöpfungskette.“ Jan Gotthold ist Produktmanager im Team EDNA Automation und gibt im folgenden Interview einen Einblick in die neuen Roboterzellen von EMAG und erläutert, warum diese für viele Anwendungsfälle einen echten Mehrwert bieten.

EMAG bietet mittlerweile eine breite Palette unterschiedlicher Roboterzellen an, wie unterscheiden sich die MRC-Roboterzellen von den CRC- und SCS-Zellen?

Die SCS 4 ist eine reine Korbstapelzelle. Sie erhält die Korbstapel auf Bodenrollen und übernimmt die komplette Logistik; von der Bereitstellung der Körbe für die Be- und Entladung über die Einlagerung der Lehrkörbe bis zur Ausschleusung der beladenen Körbe. Aufgrund ihrer internen Pufferplätze bietet sie eine sehr hohe Autonomie und kann sowohl für Roh- oder Fertigteile als auch für deren Logistik eingesetzt werden.

Die CRC (Compact Robot Cell) ist, wie der Name schon sagt, eine kleine roboterbasierte Automatisierungslösung für die Be- und Entladung unserer Maschinen. Die Zuführung der Werkstücke erfolgt über ein Schubladensystem, an das die Werkstückträger unserer Kunden adaptiert werden können. Die CRC bietet die Möglichkeit eines komplett taktzeitparallelen Palettenwechsels durch den Werker und ist somit optimal für das Handling von kleinen bis mittleren Werkstücken mit kurzen Bearbeitungszeiten geeignet.

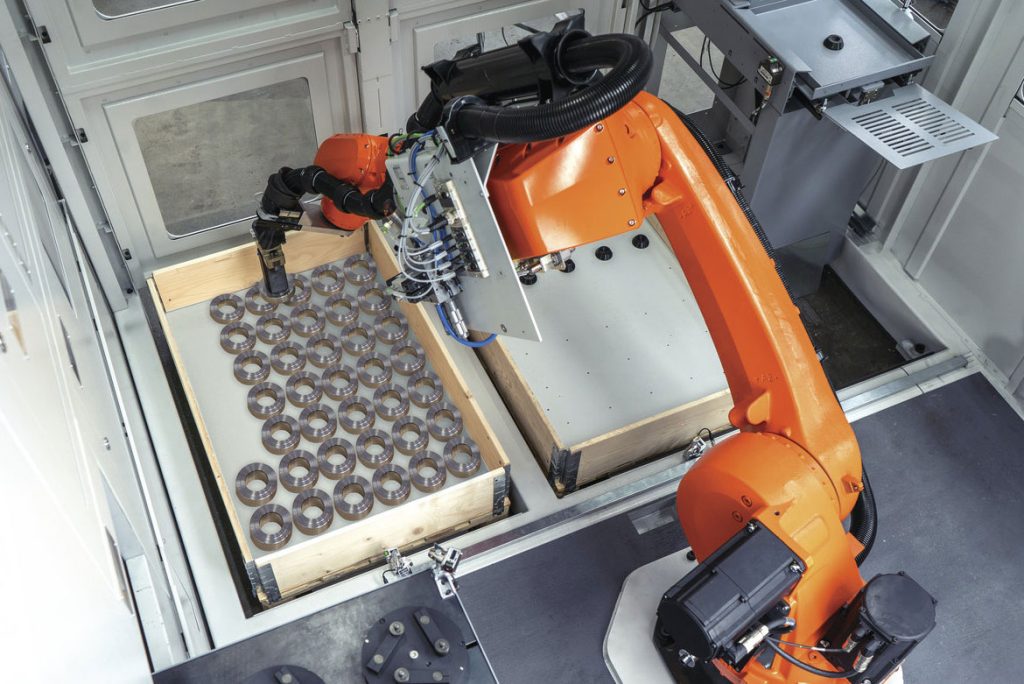

Die MRC (Modular Robot Cell) ist quasi die große Schwester der CRC und zeichnet sich durch eine höhere Flexibilität bzw. Modularität aus. Werkstücke können hier in unterschiedlichen Behältern zugeführt werden. Über ein optionales Kameramodul lassen sich sogar Rohteile aus dem Schüttgut entnehmen. Zudem gibt es die Möglichkeit, verschiedene Behältertypen zu kombinieren. So werden beispielsweise Rohteile wie Sägeabschnitte als Schüttgut in einer Gitterbox zugeführt und die Fertigteile in Drahtkörben gestapelt. Darüber hinaus können Zusatzfunktionen einfach in die Zelle integriert werden.

EMAG hat bereits eine Vielzahl von Automationssysteme und in der Vergangenheit häufig Roboter in Fertigungssystemen eingesetzt. Wofür werden die neuen Roboterzellen benötigt?

Die neuen Zellen sind alle plattformbasiert. Dadurch sind sie kran- und staplerfähig. So profitieren unsere Kunden von kürzeren Installations- und Inbetriebnahmezeiten vor Ort. Außerdem haben wir bei der Entwicklung der MRC explizit großen Wert auf Universalität gelegt. Dadurch erreichen wir kürzere Projektdurchlaufzeiten und damit eine deutliche Verkürzung der Lieferzeiten. Zudem sind die modularen Roboterzellen aufgrund der hohen Standardisierung auch preislich sehr interessant.

Wofür werden MRC-Roboterzellen eingesetzt?

In erster Linie dienen die Zellen zum Be- und Entladen, aber auch zur Verkettung unserer Bearbeitungsmaschinen. Darüber hinaus bietet die MRC Platz für die Integration von zusätzlichen Nebenprozessen wie Puffern, Entgraten, Abblasen, Messen, Markieren etc.

Die MRC-Roboterzelle von EMAG zeichnet sich durch ihre vielseitige Einsetzbarkeit aus. Neben den Kernfunktionen des Be- und Entladens von Werkzeugmaschinen bietet sie die Möglichkeit, eine Reihe von zusätzlichen Funktionen nahtlos zu integrieren. Diese Zusatzfunktionalitäten erweitern den Anwendungsbereich und steigern die Effizienz des Gesamtsystems erheblich.

Welchen Mehrwert bieten EMAG Roboterzellen unseren Kunden?

Den gleichen, den sie bereits von unseren etablierten Automationslösungen wie TrackMotion und unserem Portalbaukasten kennen: Sie erhalten ein komplettes, CE-konformes Fertigungssystem aus einer Hand und haben nur einen Ansprechpartner für Bearbeitung und Automation. Damit entfällt ein hoher administrativer Aufwand und bei der Inbetriebnahme vor Ort sind die Verantwortlichkeiten klar: Wir sind dann der Ansprechpartner für alle Belange rund um das Fertigungssystem. Auch im späteren Betrieb profitieren unsere Kunden von unserem leistungsfähigen und weltweit aufgestellten Service.

EMAG ist bekannt für Werkzeugmaschinen, woher kommt unser Know-how im Bereich Robotik und Teilehandling?

Wie bereits erwähnt, haben wir als EMAG seit Langem gute und etablierte Automatisierungslösungen im Portfolio. Unsere Linienportale sind nach wie vor für viele Anwendungsfälle die richtige Lösung. Gleiches gilt für unsere TrackMotion Automation, die ja bereits von Haus aus über 3 Handhabungsachsen (horizontal, vertikal und Rotation) verfügt. Mit den zusätzlichen 3 Achsen eines klassischen Knickarmroboters können wir uns von der linearen Anordnung lösen und gewinnen damit mehr Flexibilität in der Layoutgestaltung. Auch in Bezug auf die Ausrichtung der einzelnen Prozesse zueinander ist ein Roboter durch seine 6-Achskinematik deutlich toleranter.

Die MRC-Zelle kann Werkstücke aus verschiedenen Behältern wie Gitterboxen, Drahtkörben und Paletten entnehmen und den Werkzeugmaschinen zuführen.

Welche Vorteile hat EMAG gegenüber seinen Marktbegleitern?

Wir haben intern Schnittstellen zwischen Maschine und Automatisierung definiert, die wir komplett unter unserer Hoheit haben. Das macht uns unabhängig von Zulieferern. Durch die enge Projektabstimmung kennen wir die Produktions- und Werkstückanforderungen unserer Kunden sehr genau und auch die Tücken, die sich daraus möglicherweise ergeben. So können wir die Maschinen und Automatisierungslösungen optimal auf die Anforderungen auslegen.

Das sind aber nur die technischen Aspekte. Auch organisatorisch gewinnt die Automatisierung durch die zunehmende Digitalisierung immer mehr an Bedeutung. Das Auftragsmanagement und die Anbindung an Prozessleitsysteme erfolgt häufig über die Automatisierung, die in der Produktionspyramide über den Maschinen steht. Diese Ebene direkt bedienen zu können, bietet unseren Kunden einen echten Mehrwert, da wir die Informationen aus den Maschinen und der Automation sehr einfach zur Verfügung stellen können. Das Stichwort lautet hier Schnittstellenreduzierung und Vereinheitlichung.

Welche zusätzlichen Potenziale bieten die neuen Roboterzellen?

Auf der AMB haben wir eine Direktbeladung in die Spindel einer VLC 200 mit unserer CRC gezeigt. Mit der Roboterzelle kann zum einen das klassische O-Band oder Shuttle entfallen, zum anderen erreichen wir durch den Doppelgreifer deutlich kürzere Werkstückwechselzeiten und damit noch höhere Ausbringungsmengen.

Die CRC-Stapelzelle ist perfekt für Komponenten mit einem Durchmesser bis zu 200 mm. Sie wird mittels Werkstückträgern beladen, die in Schubladen untergebracht sind und bis zu 45 kg pro Schublade tragen können. Ein Roboter übernimmt das Handling der Teile sowie das Be- und Entladen der Maschinen. Der Maschinenbediener ist lediglich für den Wechsel der Werkstückträger zuständig. Dieser erfolgt simultan zur Hauptzeit der Maschine, um einen kontinuierlichen Produktionsfluss zu gewährleisten

Ein großes Automatisierungspotenzial liegt auch im Bereich der innerbetrieblichen Logistik. Vielerorts werden manuelle Flurförderzeuge durch FTS (Fahrerlose Transportsysteme) ersetzt. Für diese Art der Verladung bietet unsere MRC ein intelligentes Konzept, bei dem auf eine sicherheitsgerichtete Schnittstelle zum FTS verzichtet werden kann, was wiederum den Integrationsaufwand deutlich reduziert.

Darüber hinaus kann der Roboter über das reine Be- und Entladen der Maschine hinaus zusätzliche Tätigkeiten übernehmen. Dies kann vom Abblasen über das Messen bis hin zum Etikettieren (fast) alles sein.

Warum ist Bin Picking ein besonders interessantes Automatisierungsverfahren in der Produktion?

Vor allem ganz am Anfang der Wertschöpfungskette bietet Bin Picking einen echten Mehrwert. Rohteile wie Gussrohlinge oder Sägeabschnitte werden meist als Schüttgut in Kisten transportiert. Durch den kameragestützten Griff in die Kiste entfällt die mühsame manuelle oder aufwendige mechanische Vorvereinzelung.

Welche Rolle spielt KI in der Robotik?

Bisher bewegen wir uns in der klassischen Industrieautomation. Dort sehe ich ein großes Potenzial im Bereich der Werkstückerkennung, um Rüstaufwände zu minimieren und beispielsweise Greifpositionen für neue Werkstücke aus bereits bekannten Teilen automatisiert zu generieren. Richtig spannend wird dieses Thema im Zusammenhang mit humanoiden Robotern, die über kurz oder lang verstärkt in Produktionsumgebungen Einzug halten werden.