Die Fertigungsindustrie sieht sich mit der Herausforderung konfrontiert, Produktionsflächen effizienter zu nutzen und gleichzeitig die Prozesszeiten zu verkürzen. Bei der Bearbeitung von Flanschteilen, wie beispielsweise Differentialgehäusen, sind in der konventionellen Fertigung mehrere separate Bearbeitungsstationen erforderlich. Die VT 200 CNC Drehmaschine mit Gegenspindeloption zeigt, wie moderne Drehmaschinen durch Prozessintegration diese Anforderungen erfüllen können.

EMAG

EWS Weigele ist bekannt für seine Präzisionswerkzeughalter. Weniger bekannt ist, mit welchem technischen Anspruch und welcher Fertigungstiefe das Unternehmen arbeitet – bis hin zur Hartbearbeitung eigener Zahn-& Kegelräder. Eine Schlüsselrolle spielt dabei eine modernisierte VSC 400 DDS von EMAG. Im Interview erläutert Werksleiter Christian Schurr, warum das Retrofit dieser Maschine für EWS ein entscheidender Schritt war – technisch, organisatorisch und strategisch.

Mit der Einführung der Sinumerik One setzt EMAG konsequent auf die neueste CNC-Steuerungstechnologie von Siemens. Sie ersetzt die bisherige 840D sl-Plattform und bildet die Grundlage für die nächste Generation digital vernetzter Fertigungssysteme. In Kombination mit der neuen EMAG Software auf Basis von WinCC Unified entsteht ein zukunftssicheres Steuerungssystem, das höchste Performance, intuitive Bedienung und nahtlose Integration von Smart-Data-Anwendungen vereint.

Die zunehmende Automatisierung in der industriellen Fertigung stellt Unternehmen vor klare Anforderungen: kurze Inbetriebnahmezeiten, hohe Flexibilität bei wechselnden Werkstücken sowie eine einfache Integration in bestehende Produktionsumgebungen. Mit der MRC – Modularen Roboterzelle steht ein Automationssystem zur Verfügung, das genau auf diese Anforderungen ausgelegt ist und insbesondere für das automatisierte Werkstückhandling in der zerspanenden Fertigung konzipiert wurde.

Die MRC wurde erstmals als Bin-Picking-Lösung vorgestellt, ist jedoch von Beginn an als universell einsetzbares Automationssystem ausgelegt. Der modulare Aufbau erlaubt es, unterschiedliche Anwendungsfälle aus einem Baukasten heraus abzudecken und die Zelle an neue Aufgaben anzupassen, ohne grundlegende konstruktive Änderungen vornehmen zu müssen.

In modernen Fertigungsbetrieben zählt Energieeffizienz zu den zentralen Stellgrößen für Wirtschaftlichkeit und Nachhaltigkeit. Mit dem neuen EDNA Energy Manager stellt EMAG nun eine Softwarelösung vor, die genau hier ansetzt: Sie ermöglicht es, FANUC-gesteuerte Maschinen intelligent zu steuern und Energie gezielt einzusparen – ohne Eingriffe des Bedieners. Über automatisierte Zeit- und Energiesparprofile lassen sich sowohl der Startvorgang als auch Ruhephasen optimal planen und umsetzen. Das Ergebnis: geringere Energiekosten, höhere Maschinenverfügbarkeit und ein Beitrag zur nachhaltigen Produktion.

Die spanende Bearbeitung dünnwandiger Werkstücke stellt in der Fertigungstechnik eine komplexe Aufgabenstellung dar. Insbesondere gehärtete Ringe und Zahnräder weisen nach dem Wärmebehandlungsprozess erhebliche Formabweichungen auf. Diese Bauteile zeigen typischerweise elliptische, kartoffelförmige oder dreieckige Konturen anstelle der geforderten Kreisform. Bei der anschließenden Bearbeitung auf einer Drehmaschine führen dann konventionelle Spannsysteme häufig nicht zu den geforderten Rundheitstoleranzen.

Das zentrale Problem liegt einerseits in der Formabweichung des Spanndurchmessers andererseits in der Wechselwirkung zwischen Spanntechnik und Schneidkräften. Klassische Membranspannfutter, Spannzangenfutter oder Zentrier- und Planspannfutter können zwar eine mechanische Fixierung gewährleisten, jedoch entstehen bei unrunden Werkstücken zwangsläufig Deformationen sowie freie Bogensegmente zwischen den Spannpunkten. An diesen Stellen drückt der Drehstahl das dünnwandige Bauteil nach außen, was nach dem Rückfedern zu zusätzlichen Formabweichungen führt. Selbst mit optimierter Spanntechnik sind bei konventionellen Verfahren Rundheitswerte von 20 bis 30 µm häufig das erreichbare Limit.

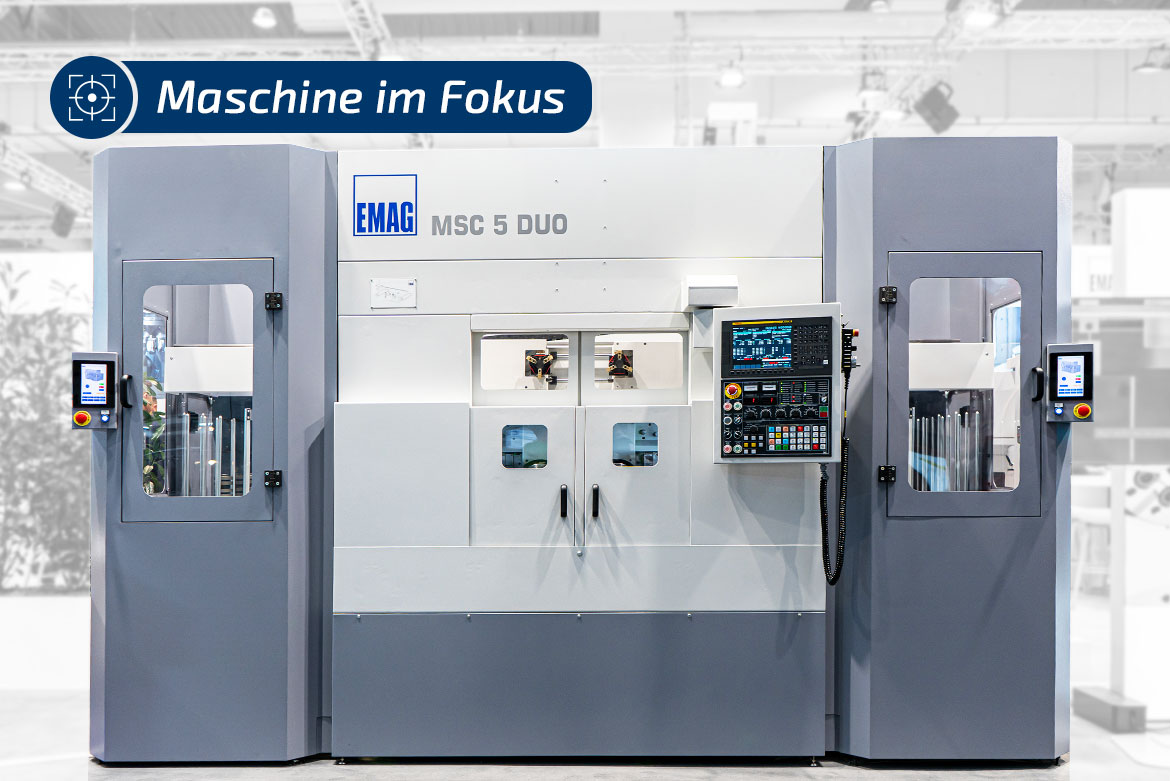

Die automatisierte Fertigung von Drehteilen in mittleren und großen Serien erfordert CNC–Drehmaschinen, die Produktivität, Prozesssicherheit und Wirtschaftlichkeit miteinander verbinden. Die MSC 5 DUO aus der Classic-Serie von EMAG adressiert diese Anforderungen mit einer konsequent auf Automatisierung ausgelegten Maschinenkonfiguration. Als vollautomatisierte CNC–Drehmaschine mit Doppelspindel-Konzept positioniert sich die Maschine im Segment der kompakten Fertigungszellen für Werkstücke bis 120 mm Durchmesser und 85 mm Länge.

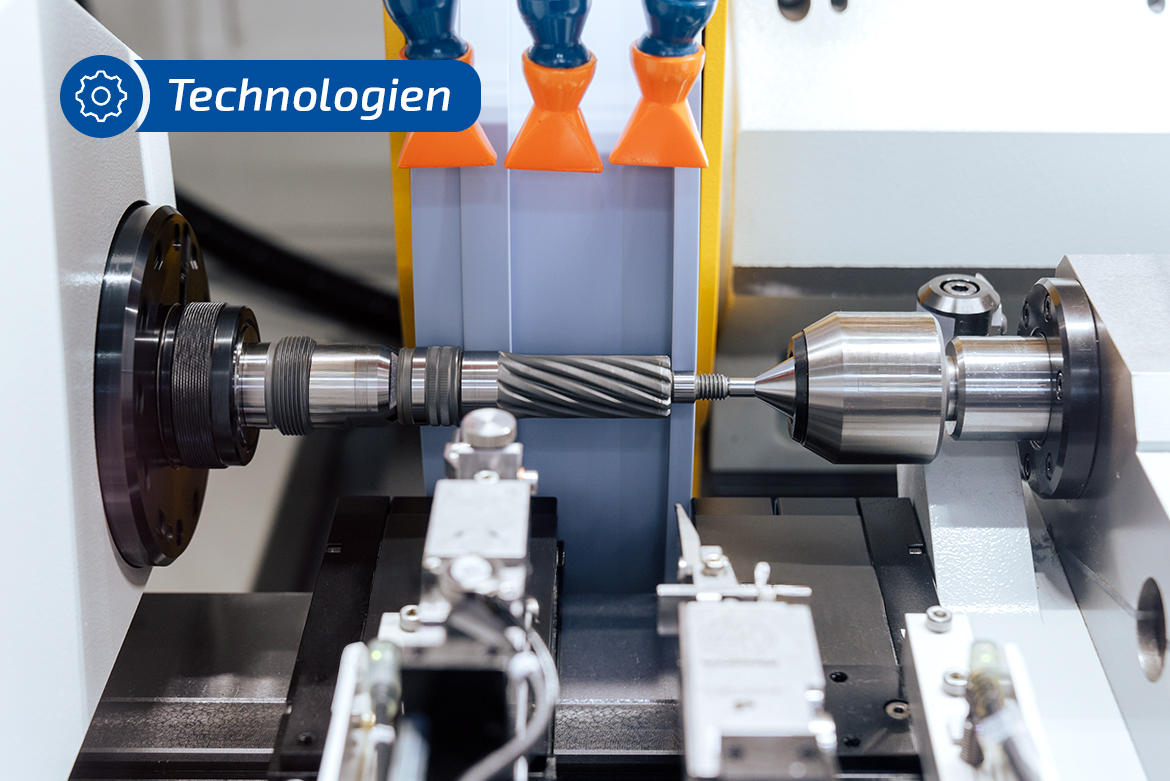

Doppelschrägverzahnungen sind eine spezielle Art von Zahnrädern, bei der zwei spiegelbildlich ausgerichtete Schrägverzahnungen auf einer Welle realisiert werden. Diese Verzahnung kann hohe Beanspruchungen aufnehmen und ist deutlich günstiger herzustellen als Pfeil– (Herringbone-) Verzahnungen. Doppelschrägverzahnungen nutzen den Vorteil der Schrägverzahnungen, die hohen Belastungen aufnehmen können, aber gleichzeitig durch die siegelbildliche Anordnung die Axialkräfte kompensieren.

Die Entwicklung beschichteter Bremsscheiben für Kraftfahrzeuge gewinnt in der Automobilindustrie zunehmend an Bedeutung. Haupttreiber dieser Entwicklung ist die Reduzierung von Bremsstaubemissionen, die durch internationale Regelungen wie die GTR 24 und die Euro-7-Norm gefordert wird. Diese Vorschriften legen strenge Grenzwerte für Partikelemissionen (PM10) fest: für Personenkraftwagen bis max. 7 mg/km und für Elektrofahrzeuge sogar nur 3 mg/km. Sie treten ab November 2027 für alle Fahrzeugtypen in der Europäischen Union in Kraft. Auch in China wird mit dem National-7-Standard eine ähnliche Norm erwartet, die zwischen 2028 und 2030 in Kraft treten soll.

Um diesen Anforderungen gerecht zu werden, setzen Hersteller zunehmend auf beschichtete Bremsscheiben. Dabei hat sich die Laserbeschichtung (LMD – Laser Metal Deposition) als vielversprechende Technologie etabliert. Allerdings stellt die präzise Fertigung dieser komplexen Bauteile hohe Anforderungen an die Produktionstechnik. Von entscheidender Bedeutung für die Qualität und Wirtschaftlichkeit der Bremsscheiben ist dabei die Abstimmung zwischen dem Laserbeschichtungsprozess und dem nachfolgenden Schleifprozess.

Das Rundschleifen, ein wesentlicher Bearbeitungsprozess in der Präzisionsfertigung, gewährleistet die Einhaltung strenger Toleranzen und eine hervorragende Oberflächengüte. Zur Optimierung dieses Prozesses gehört ein strategischer Ansatz bei der Auswahl der Schleifscheibe, der Prozessautomatisierung, der prozessbegleitenden Messung und der Maschinenwartung.