Ob bei der Erschließung neuer Ölfelder oder bei der zuverlässigen Förderung von Erdgas – die eingesetzten Rohre und Muffen gehören zu den wichtigsten Komponenten im Bohrprozess. Sie tragen immense Lasten, übertragen hohe Drehmomente und müssen dauerhaft dicht halten. Aber was macht eine perfekte Gewindeverbindung aus? Welche Herausforderungen bringt die Fertigung von OCTG-Komponenten mit sich, und warum sind speziell entwickelte Werkzeugmaschinen hier besonders gefragt? Darüber sprechen wir mit Udo Lauer, dem OCTG-Spezialisten von EMAG, der uns Einblicke in die technische Welt der Rohr- und Muffenbearbeitung gibt.

Herr Lauer, können Sie zunächst erklären, was OCTG-Komponenten genau sind und welche Rolle sie im Bohrbetrieb spielen?

OCTG steht für „Oil Country Tubular Goods“. Gemeint sind damit Rohre und Muffen, die speziell für den Einsatz im Erdöl- und Gasbohrbetrieb gefertigt werden. Diese Komponenten verbinden sich zu einem Rohrstrang, der die eigentliche Bohrung durchführt oder später zur Stabilisierung und Förderung genutzt wird. OCTG-Komponenten sind essenziell für die Sicherheit und Effizienz eines Bohrvorgangs.

Warum sind Gewindeverbindungen bei OCTG-Komponenten so entscheidend?

Gewindeverbindungen müssen höchsten mechanischen Belastungen standhalten. Sie tragen das gesamte Gewicht des Rohrstrangs, übertragen Drehmomente und müssen auch hohen Drücken und teils korrosiven Umgebungen standhalten. Selbst kleinste Ungenauigkeiten bei der Herstellung können zu Ausfällen führen – mit entsprechend hohen Folgekosten. Deshalb liegt unser Fokus bei EMAG besonders auf der präzisen Gewindebearbeitung.

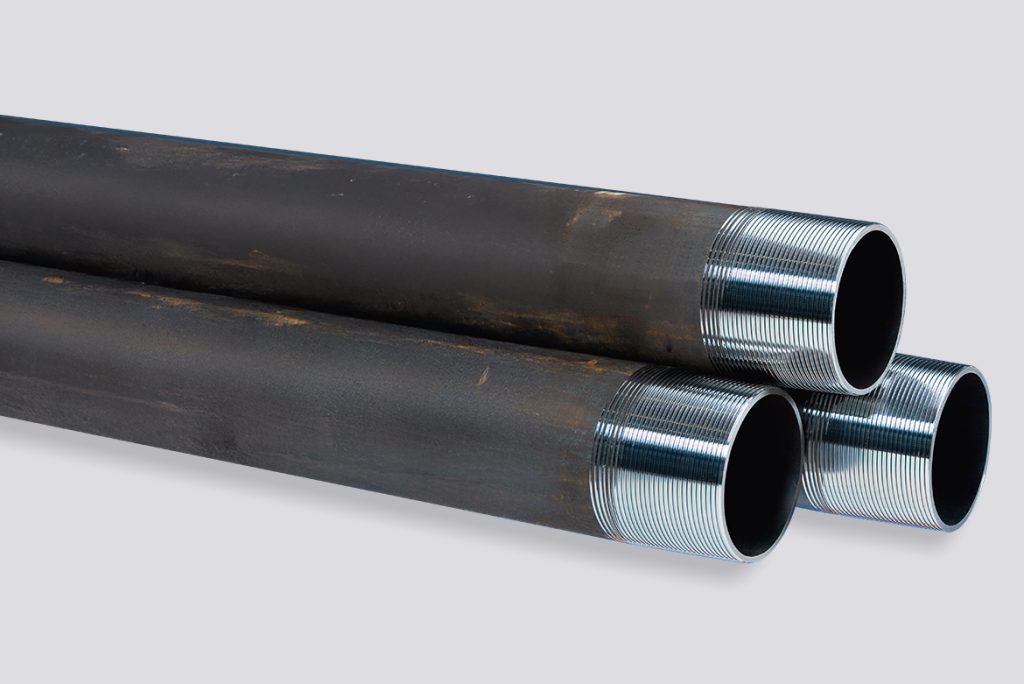

Rohrenden mit präzise bearbeiteten Gewindeverbindungen – ideal für API-, GOST- Integral- und Premium-Gewinde

Welche Rolle spielen EMAG Maschinen bei der Herstellung von Rohren und Muffen?

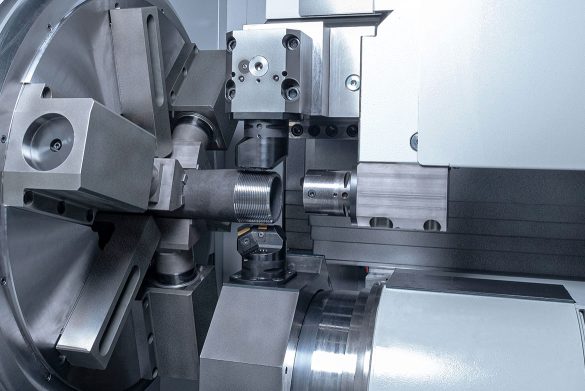

EMAG Maschinen wie die USC 21 oder VSC 500 sind speziell für diese Anwendungen ausgelegt. Unsere USC 21 ermöglicht die Komplettbearbeitung von Rohrenden – von Standard-API- und GOST-Gewinden bis hin zu komplexen Integral- und Premium-Gewinden. Die VSC-Baureihe wiederum fokussiert sich auf Muffen, die die einzelnen Rohre verbinden. Beide Maschinen zeichnen sich durch hohe Stabilität, integrierte Automation und exzellente Prozesssicherheit aus.

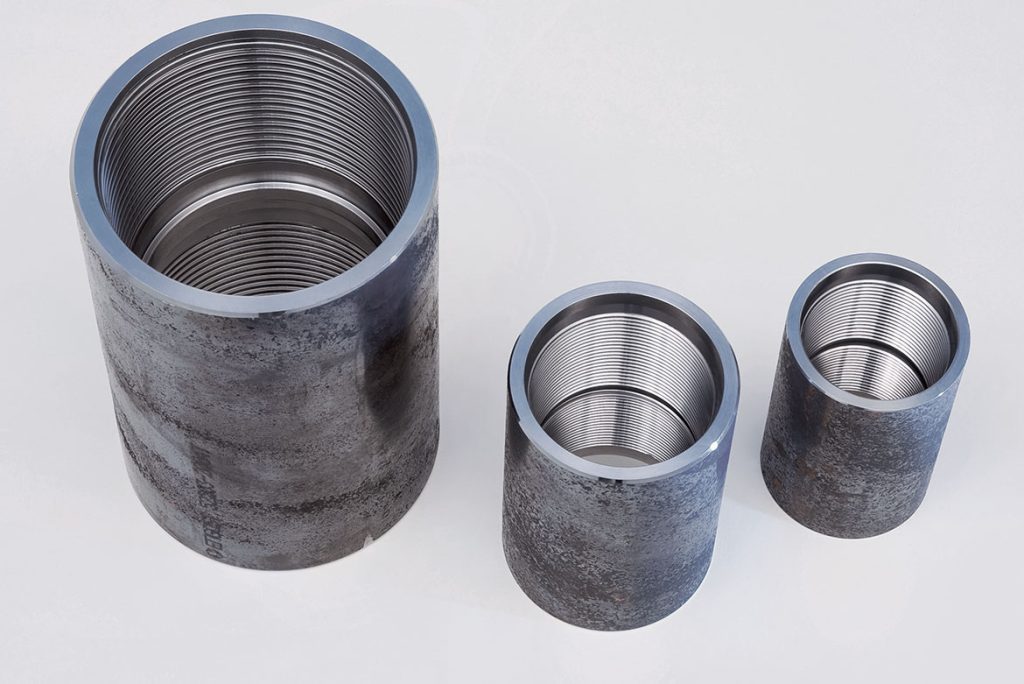

OCTG-Muffen mit hochgenauen Gewindeverbindungen, gefertigt auf EMAG VSC-Vertikaldrehmaschinen

Wo liegen konkret die Vorteile einer Maschine wie der USC 21?

Die USC 21 ist flexibel und dennoch hochproduktiv. Sie erlaubt simultane Bearbeitungen mit bis zu sechs Achsen und verfügt über leistungsstarke Direktantriebe, was höchste Genauigkeit ermöglicht. Zudem reduziert die modulare Bauweise Zykluszeiten und steigert so die Produktivität. Für unsere Kunden bedeutet das erhebliche Vorteile hinsichtlich Qualität, Zuverlässigkeit und Wirtschaftlichkeit.

Wie sieht ein typisches Fertigungssystem aus, das EMAG für Muffen liefert?

Wir bieten komplette Fertigungssysteme aus einer Hand, bei Bedarf auch mit Verkettung mehrerer Maschinen – zum Beispiel Muffenfertigungssysteme mit VSC-Maschinen. Diese Anlagen beinhalten automatisierte Beschickungssysteme, integrierte Qualitätskontrollen und Reinigungsprozesse.

Vollautomatisches Fertigungssystem basierend auf VSC-Vertikaldrehmaschinen zur Komplettbearbeitung von Muffen

Herr Lauer, was empfehlen Sie Kunden, die über eine Investition in eine OCTG-Fertigung nachdenken?

Bei Investitionen in eine OCTG-Fertigung sollte immer die langfristige Prozesssicherheit und Qualität im Fokus stehen. Gerade bei Integral- und Premium-Verbindungen sind die Anforderungen sehr hoch. Deshalb empfehle ich, auf Maschinen und Lösungen zu setzen, die speziell für OCTG entwickelt wurden, wie es bei EMAG der Fall ist. Der Mehrwert liegt nicht nur in der Maschine selbst, sondern in der gesamten Systemlösung, die wir maßgeschneidert für die Kundenanforderungen konzipieren.