Die Automobilindustrie steht vor einer großen Herausforderung: Die Euro-7-Norm schreibt strenge Grenzwerte für Feinstaubemissionen vor. Pkw dürfen dann nur noch rund drei Milligramm Feinstaub pro Kilometer ausstoßen – eine drastische Reduzierung gegenüber den heutigen Werten von bis zu 40 Milligramm. Um diese ehrgeizigen Ziele zu erreichen, setzen die Automobilhersteller zunehmend auf innovative Technologien wie beschichtete Bremsscheiben.

Ein vielversprechendes Verfahren zur Herstellung dieser hochmodernen Bremsscheiben ist das Laser-Cladding. Dabei wird ein spezielles Materialpulver aus Edelstahl und Hartstoffkarbid mit einem Laser auf die Oberfläche der Bremsscheibe geschweißt. So entstehen Bremssysteme, die nicht nur den Feinstaubausstoß drastisch reduzieren, sondern auch den Verschleiß minimieren und Korrosion verhindern.

Mit der Entwicklung dieser neuen Beschichtungstechnologie entstehen aber auch neue Herausforderungen in der Nachbearbeitung. Hier bietet EMAG mit der Schleifmaschine VLC 450 DG eine spezialisierte Lösung für die Bearbeitung dieser Hightech-Bremsscheiben. Wir haben mit Jannik Röttger, Head of Grinding Technology bei EMAG, über diese innovative Technologie gesprochen und nach EMAGs Antwort auf die Herausforderungen der Euro 7 Norm gefragt.

Jannik, die Euro-7-Norm stellt die Automobilindustrie vor neue Herausforderungen. Wie reagiert EMAG darauf?

Jannik Röttger, Leiter Technologie Schleifen bei EMAG

Um die Ziele der Euro-7-Norm zu erreichen, setzen die Automobilhersteller verstärkt auf beschichtete Bremsscheiben, die im letzten Bearbeitungsschritt geschliffen werden. Hartstoffbeschichtete Bremsscheiben machen in der Schleifmaschine genau das, was sie im emissionsarmen Fahrzeug tun sollen – eine hohe Bremswirkung ohne Materialverlust aufbauen. Im Schleifprozess möchten wir aber genau das Gegenteil erreichen. Ziel ist es, in möglichst kurzer Zeit Material zu entfernen, um die geforderten Geometrie- und Oberflächeneigenschaften zu erzeugen.

Unsere Lösung dafür ist die VLC 450 DG, eine Doppelseiten-Planschleifmaschine, die speziell für die Bearbeitung dieser beschichteten Bremsscheiben entwickelt wurde. Sie ist das Ergebnis unserer jahrzehntelangen Erfahrung in der Konstruktion und Fertigung von Vertikalschleifmaschinen, angepasst an die neuen Anforderungen der beschichteten Bremsscheiben.

EMAG VLC 450 DG: Hochpräzise Schleifmaschine für Bremsscheiben. Die innovative Konstruktion ermöglicht präzises Schleifen und optimalen Abtransport von Schleifpartikeln, was sie zur idealen Lösung für die Bearbeitung moderner, beschichteter Bremsscheiben macht.

Du hast das Laser-Cladding-Verfahren erwähnt. Kannst du uns mehr über dieses Beschichtungsverfahren erzählen?

Das Laser-Cladding ist ein Auftragsschweißverfahren, das wir bei EMAG zur Beschichtung von Bremsscheiben einsetzen. Dabei wird ein spezielles Materialpulver über einen Kanal einem Laserwerkzeug zugeführt. Der Laser schmilzt dieses Pulver und verschmilzt es gleichzeitig mit der Oberfläche der Bremsscheibe.

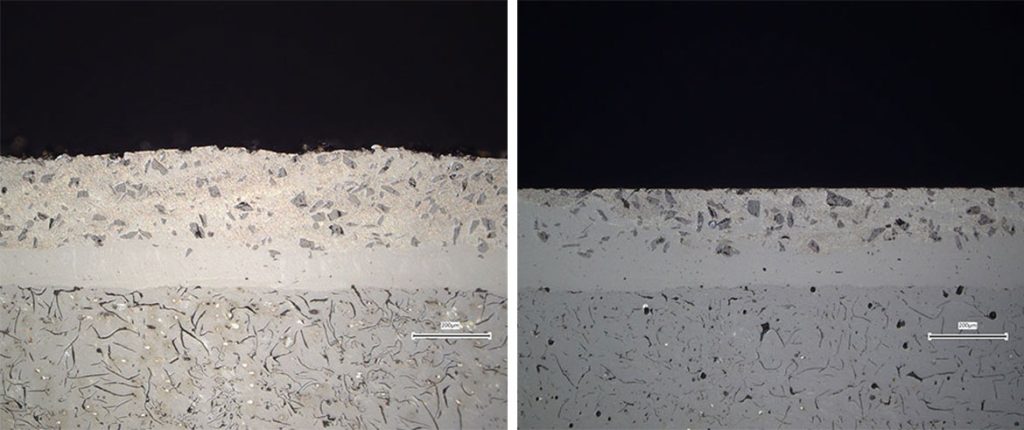

Je nach Anforderung können wir Ein- oder Zweischichtsysteme auftragen. Bei einem Zweischichtsystem tragen wir zunächst eine Haftvermittlerschicht und darüber die eigentliche Verschleißschutzschicht auf. Einige Entwickler setzen auch auf Einschichtlösungen.

Das Besondere an unserem Ansatz ist, dass wir sowohl den Beschichtungsprozess als auch den nachfolgenden Schleifprozess ganzheitlich betrachten und optimieren. Wir stellen die Beschichtungsparameter so ein, dass die erzeugte Oberfläche zu möglichst kurzen Schleifzykluszeiten und geringem Schleifscheibenverschleiß führt. Das ist entscheidend für eine wirtschaftliche Produktion.

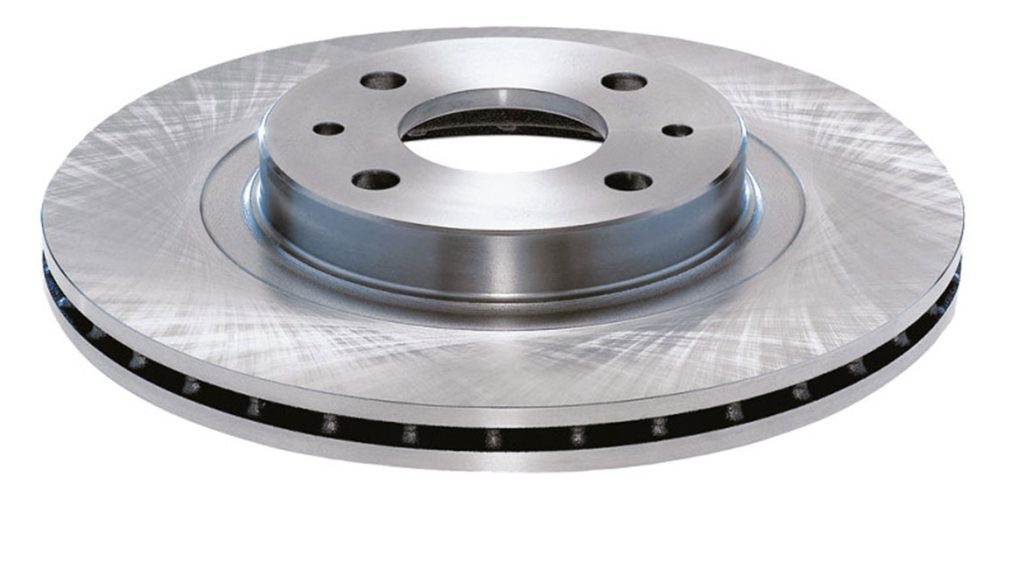

Euro-7-konforme Bremsscheibe: Beschichtet und präzisionsgeschliffen. Die glatte und gleichmäßige Oberfläche zeigt die Präzision des Schleifprozesses, die für die Erfüllung der Euro-7-Norm entscheidend ist.

Was macht die VLC 450 DG für diese Anwendung so besonders?

Die VLC 450 DG zeichnet sich durch mehrere Faktoren aus. Zum einen setzen wir das doppelseitige Planschleifen ein, das präzise Kreuzschliffstrukturen erzeugt. Diese verbessern das tribologische Einlaufverhalten der Bremsscheiben. Der großflächige Kontakt zwischen Schleifscheiben und Bremsscheibe gewährleistet eine optimale Bauteilabstützung und somit eine hohe Bauteilqualität der in Achsrichtung sehr labilen Bremsscheiben.

VLC 450 DG: Innovative Parallelspindel-Technologie für präzises Doppelseiten-Planschleifen. Diese Anordnung ermöglicht ein hochpräzises und effizientes Schleifen von beschichteten Bremsscheiben zur Erfüllung der Euro-7-Norm.

Ein wichtiger Punkt ist die vertikale Bauweise der Maschine. Diese sorgt für den optimalen Abtransport der abrasiven Hartstoffpartikel, was die Lebensdauer der Maschinenkomponenten erhöht. Zudem erleichtert diese Bauweise die Zugänglichkeit für Rüst- und Wartungsarbeiten.

Darüber hinaus haben wir ein spezielles Kühlkonzept integriert, das für eine gute thermische Stabilität sorgt. Das Maschinenbett aus Mineralit minimiert Vibrationen und steht für höchste Präzision. Nicht zuletzt haben wir ein Maschinenshuttle außerhalb des Arbeitsraums integriert, das eine ideale Schnittstelle zur weiteren Automatisierung bildet.

VLC 450 DG: servicefreundliches Design für optimale Zugänglichkeit. Die großzügig dimensionierten Servicetüren bieten ungehinderten Zugang zum Arbeitsraum. Die durchdachte Konstruktion unterstreicht die Effizienz der Maschine nicht nur im Betrieb, sondern auch im Servicefall.

Wie geht ihr mit den unterschiedlichen Anforderungen der verschiedenen Beschichtungssysteme um?

Das ist in der Tat eine Herausforderung. Ein- und Zweischichtsysteme erfordern unterschiedliche Schleifstrategien. Bei Einschichtsystemen können wir mit höheren Schnittgeschwindigkeiten arbeiten, während Zweischichtsysteme eher niedrigere Drehzahlen bei hohem Drehmoment erfordern.

Um es etwas anschaulicher zu machen: Die Monoschichten ähneln in ihrem Zerspanungsverhalten gehärtetem Stahl, während die Verschleißschichten der Zweischichtsysteme eher wie Hartmetall zu bearbeiten sind. Die Spindelantriebe unserer Maschine sind flexibel genug, um beide Varianten optimal zu bearbeiten. Wir passen die Motorkennlinien und Schleifparameter individuell an das jeweilige Schichtsystem an.

Multi-Layer-Bremsscheibe vor und nach dem Doppelseiten-Planschleifen. Links: die raue, unbearbeitete Oberfläche nach dem Beschichten. Rechts: das Ergebnis nach dem Doppelseiten-Planschleifen mit der EMAG VLC 450 DG.

Welche Rolle spielte die Produktivität bei der Entwicklung der VLC 450 DG?

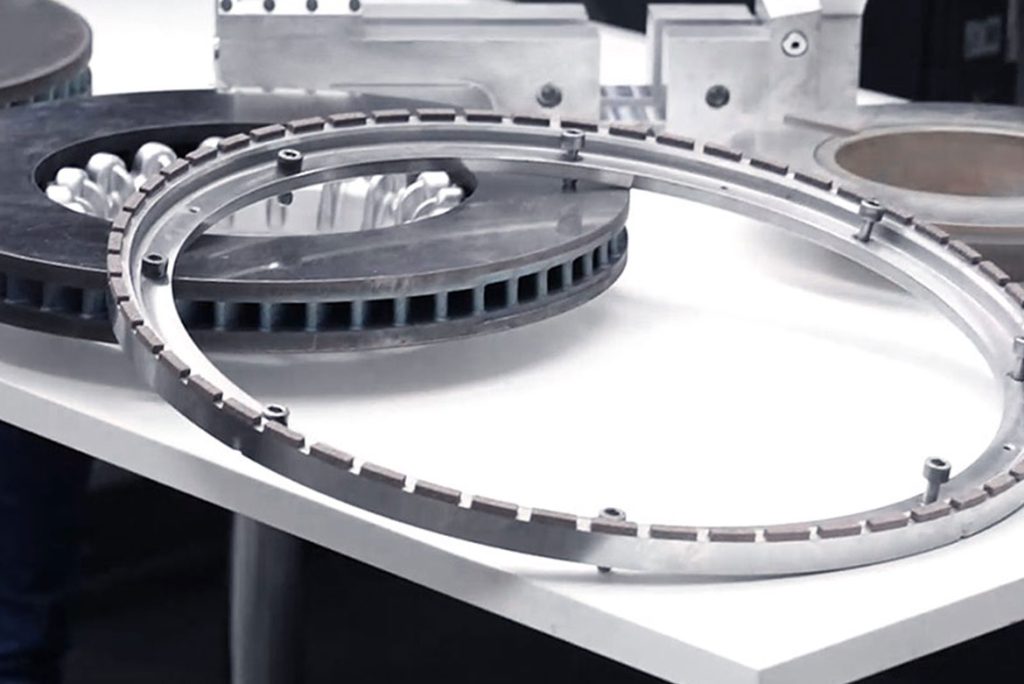

Produktivität steht bei uns an erster Stelle, denn wir wissen, dass unsere Kunden in der Serienfertigung höchste Effizienz benötigen. Deshalb haben wir zum Beispiel ein Werkzeugkonzept entwickelt, das Wechselzeiten von wenigen Minuten ermöglicht. Das Schleifwerkzeug ist als Wechselring ausgeführt und wiegt weniger als fünf Kilogramm, was einen schnellen Austausch ermöglicht.

Auch das integrierte Maschinenshuttle ist für eine nahtlose Einbindung in Automatisierungslinien ausgelegt. Durch die optimierte Abstimmung von Beschichtungs- und Schleifprozess erreichen wir zudem kurze Schleifzykluszeiten bei gleichzeitig geringem Schleifscheibenverschleiß.

Schleifwerkzeug-Wechselring der VLC 450 DG: Effizienz in Sekundenschnelle

Wie wichtig ist die Zusammenarbeit verschiedener Experten bei der Entwicklung solcher Lösungen?

Das ist ganz entscheidend. Bei EMAG arbeiten Dreh-, Schleif-, Beschichtungs- und Laserexperten eng zusammen, um eine perfekte Gesamtlösung zu entwickeln. Nur so können wir sicherstellen, dass die Beschichtung optimale Eigenschaften im Bremssystem aufweist und gleichzeitig gut zerspanbar ist.

Dieses ganzheitliche Verständnis ist unser großer Vorteil und ermöglicht es uns, maßgeschneiderte Lösungen für unsere Kunden zu entwickeln – sei es für den Gesamtprozess oder speziell für den Schleifprozess. Wir können den gesamten Laserprozess konfigurieren und validieren, wenn der Kunde das wünscht, haben aber auch immer den anschließenden Schleifprozess im Blick.

Zum Schluss: Wie siehst du die Zukunft der Bremsscheibenfertigung?

Ich bin davon überzeugt, dass beschichtete Bremsscheiben der Weg in die Zukunft sind. Sie ermöglichen es uns, die strengen Emissionsvorschriften einzuhalten und gleichzeitig die Lebensdauer und Leistung der Bremsen zu verbessern.

Mit Lösungen wie der VLC 450 DG sind wir bestens aufgestellt, um unsere Kunden bei diesem Wandel zu unterstützen und die Produktion beschichteter Bremsscheiben effizient und qualitativ hochwertig zu gestalten. Wir haben die Maschine drei Jahre lang im Prototypenbau getestet und kontinuierlich optimiert. Sie hat bereits eine fünfstellige Anzahl von Bremsscheiben unterschiedlichster Geometrie und mit verschiedensten Schichtsystemen erfolgreich bearbeitet. Das gibt uns und unseren Kunden die Sicherheit, für die Herausforderungen der Zukunft gerüstet zu sein.

Jannik, vielen Dank für die interessanten Einblicke!

Gerne, vielen Dank für das Gespräch!