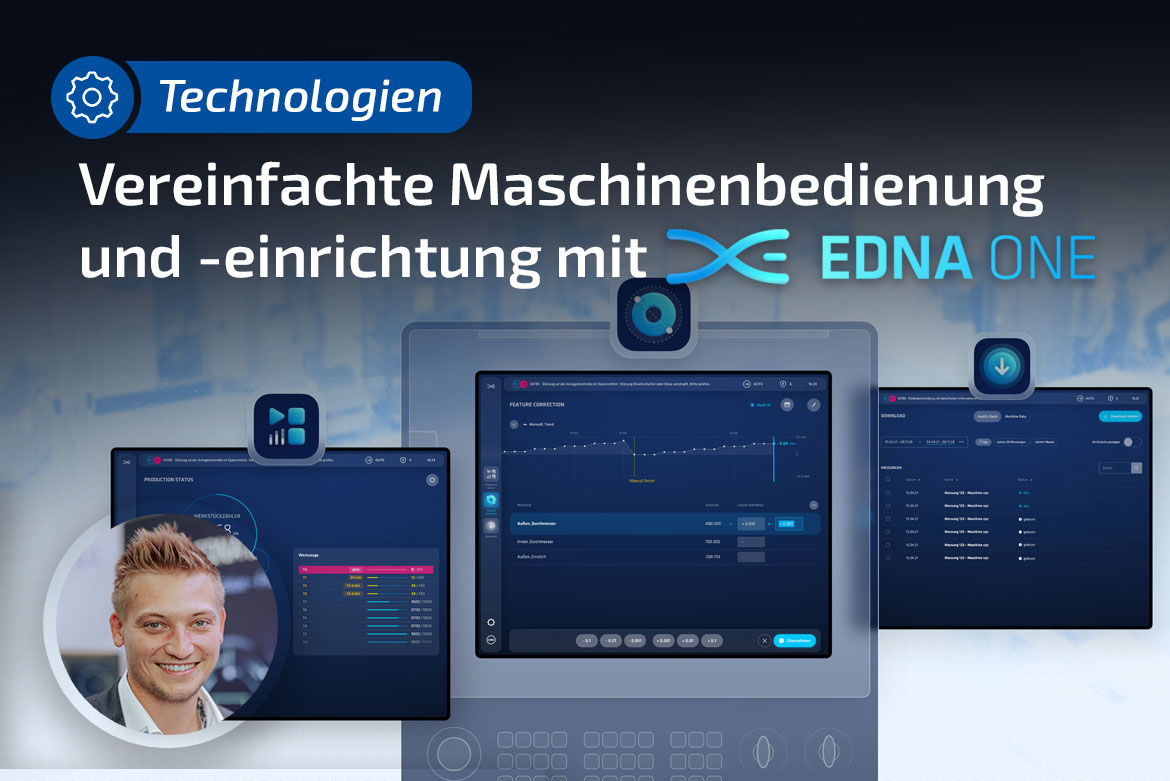

Erleben Sie die neue Generation von EDNA Feature Correction und EDNA Production Status.

EDNA Feature Correction ist ein Kernbestandteil von EDNA ONE und ermöglicht die manuelle oder automatische Anpassung von Fertigungsmerkmalen in Echtzeit. So bleibt die Produktqualität dauerhaft stabil und Prozessabweichungen können unmittelbar korrigiert werden.

EDNA Production Status ist ein zentrales Modul von EDNA ONE und stellt den aktuellen Zustand einer Maschine sowie den gesamten Produktionsfortschritt in Echtzeit dar. Bediener erhalten eine klare Übersicht über aktive Programme, anstehende Arbeitsschritte und mögliche Stillstände. Dadurch wird der Maschinenbetrieb transparenter, Reaktionszeiten verkürzen sich und die Fertigung lässt sich deutlich effizienter steuern.

Technologien

Mit der Einführung der Sinumerik One setzt EMAG konsequent auf die neueste CNC-Steuerungstechnologie von Siemens. Sie ersetzt die bisherige 840D sl-Plattform und bildet die Grundlage für die nächste Generation digital vernetzter Fertigungssysteme. In Kombination mit der neuen EMAG Software auf Basis von WinCC Unified entsteht ein zukunftssicheres Steuerungssystem, das höchste Performance, intuitive Bedienung und nahtlose Integration von Smart-Data-Anwendungen vereint.

Die zunehmende Automatisierung in der industriellen Fertigung stellt Unternehmen vor klare Anforderungen: kurze Inbetriebnahmezeiten, hohe Flexibilität bei wechselnden Werkstücken sowie eine einfache Integration in bestehende Produktionsumgebungen. Mit der MRC – Modularen Roboterzelle steht ein Automationssystem zur Verfügung, das genau auf diese Anforderungen ausgelegt ist und insbesondere für das automatisierte Werkstückhandling in der zerspanenden Fertigung konzipiert wurde.

Die MRC wurde erstmals als Bin-Picking-Lösung vorgestellt, ist jedoch von Beginn an als universell einsetzbares Automationssystem ausgelegt. Der modulare Aufbau erlaubt es, unterschiedliche Anwendungsfälle aus einem Baukasten heraus abzudecken und die Zelle an neue Aufgaben anzupassen, ohne grundlegende konstruktive Änderungen vornehmen zu müssen.

In modernen Fertigungsbetrieben zählt Energieeffizienz zu den zentralen Stellgrößen für Wirtschaftlichkeit und Nachhaltigkeit. Mit dem neuen EDNA Energy Manager stellt EMAG nun eine Softwarelösung vor, die genau hier ansetzt: Sie ermöglicht es, FANUC-gesteuerte Maschinen intelligent zu steuern und Energie gezielt einzusparen – ohne Eingriffe des Bedieners. Über automatisierte Zeit- und Energiesparprofile lassen sich sowohl der Startvorgang als auch Ruhephasen optimal planen und umsetzen. Das Ergebnis: geringere Energiekosten, höhere Maschinenverfügbarkeit und ein Beitrag zur nachhaltigen Produktion.

Die Einbringung des Feld–Zug–Profils bei einem Lauf – wie beispielsweise bei einer Sportwaffe – ist eine sehr anspruchsvolle Aufgabe. Die komplexe Innengeometrie lässt sich nur schwer mit spanenden und umformenden Werkzeugen erreichen und muss zudem extrem genau gefertigt werden. Häufig kommen dabei umformende Verfahren zum Einsatz, die allerdings hohe Investitionskosten erzeugen und mit zusätzlichen Prozesskosten behaften sind. Dass es auch anders geht, zeigt das Beispiel der elektrochemischen Metallbearbeitung (ECM) von EMAG. Sie sorgt für schnelle und effektive Prozesse inklusive hochpräziser Oberflächen. Ein Gespräch mit Daniel Plattner, Technical Sales Manager bei der EMAG ECM, über die Möglichkeiten der neuen Fertigungsverfahren beim Rifling.

Heute sprechen wir mit Syl Kastrati, entwicklungsverantwortlich bei EMAG, über das neue Diagnosetool EDNA Health Inspect, das speziell für VL (Single/Duo), VSC (Single/Duo) und VT entwickelt wurde.

Die Entwicklung beschichteter Bremsscheiben für Kraftfahrzeuge gewinnt in der Automobilindustrie zunehmend an Bedeutung. Haupttreiber dieser Entwicklung ist die Reduzierung von Bremsstaubemissionen, die durch internationale Regelungen wie die GTR 24 und die Euro-7-Norm gefordert wird. Diese Vorschriften legen strenge Grenzwerte für Partikelemissionen (PM10) fest: für Personenkraftwagen bis max. 7 mg/km und für Elektrofahrzeuge sogar nur 3 mg/km. Sie treten ab November 2027 für alle Fahrzeugtypen in der Europäischen Union in Kraft. Auch in China wird mit dem National-7-Standard eine ähnliche Norm erwartet, die zwischen 2028 und 2030 in Kraft treten soll.

Um diesen Anforderungen gerecht zu werden, setzen Hersteller zunehmend auf beschichtete Bremsscheiben. Dabei hat sich die Laserbeschichtung (LMD – Laser Metal Deposition) als vielversprechende Technologie etabliert. Allerdings stellt die präzise Fertigung dieser komplexen Bauteile hohe Anforderungen an die Produktionstechnik. Von entscheidender Bedeutung für die Qualität und Wirtschaftlichkeit der Bremsscheiben ist dabei die Abstimmung zwischen dem Laserbeschichtungsprozess und dem nachfolgenden Schleifprozess.

Im heutigen Interview sprechen wir mit Patrick Knab, Teamleiter EDNA Operations. Er gibt uns spannende Einblicke in die erweiterten Funktionen von EDNA ONE, die die Bedienung und Parametrierung von Maschinen deutlich vereinfachen. Wir beleuchten insbesondere die Vorteile von „Feature Correction“ und „Production Status“ – zwei Schlüsselfunktionen, die den Produktionsprozess effizienter, sicherer und zuverlässiger machen.

In der modernen Fertigungstechnik gibt es verschiedene Verfahren zur Herstellung von Verzahnungen. Drei wichtige Technologien, die oft verwechselt werden, sind Wälzfräsen (Hobbing), Schälwälzfräsen (Skiving) und Wälzschälen (Power Skiving). Jede dieser Technologien hat ihre spezifischen Einsatzbereiche sowie Vor- und Nachteile. Entscheidend ist, die wesentlichen Unterscheide genau zu kennen und zu wissen, wann welche Technologie am besten zum Einsatz kommt.

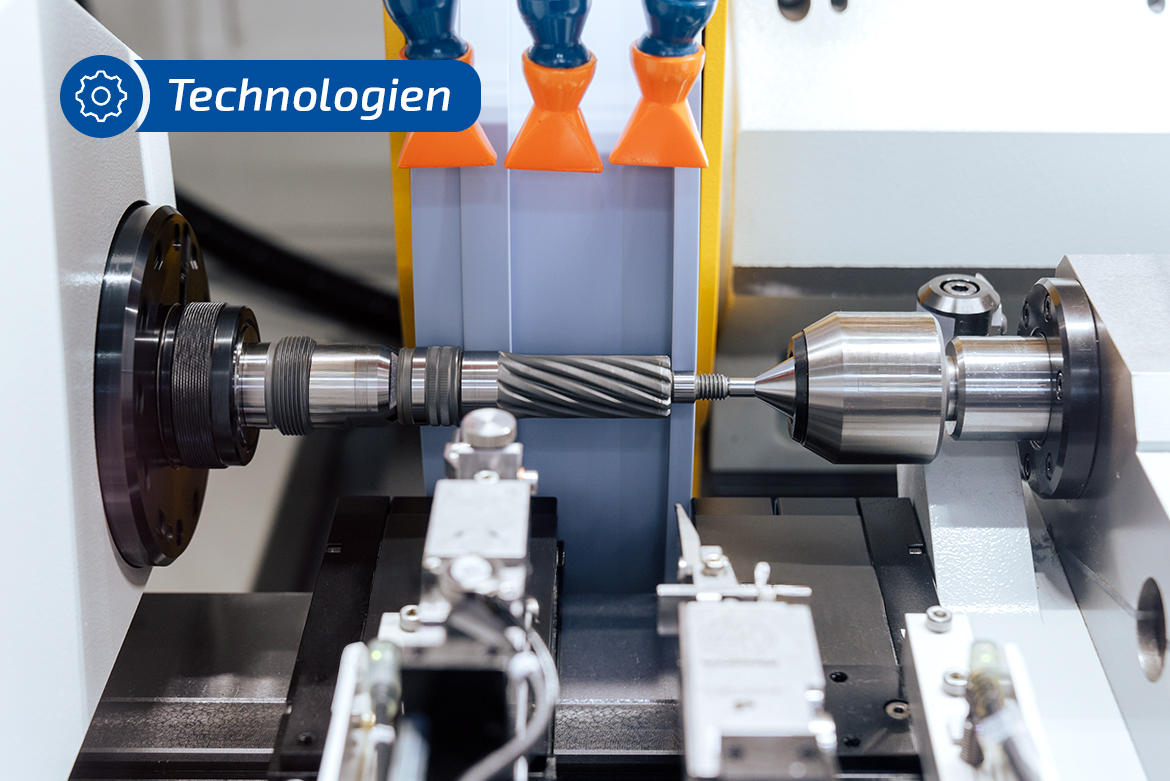

Das Rundschleifen, ein wesentlicher Bearbeitungsprozess in der Präzisionsfertigung, gewährleistet die Einhaltung strenger Toleranzen und eine hervorragende Oberflächengüte. Zur Optimierung dieses Prozesses gehört ein strategischer Ansatz bei der Auswahl der Schleifscheibe, der Prozessautomatisierung, der prozessbegleitenden Messung und der Maschinenwartung.