Die Anforderungen an CNC-Drehmaschinen sind klar definiert: maximale Prozesssicherheit, hohe Bearbeitungspräzision, flexible Einsatzmöglichkeiten und eine gute Integrierbarkeit in automatisierte Fertigungslinien. Gerade bei Werkstücken, die eine beidseitige Bearbeitung sowie zusätzliches Fräsen oder Bohren erfordern, ist ein durchdachtes Maschinenkonzept gefragt. Die HSC 1 von EMAG hat genau diese Aspekte im Blick. Im Interview erläutert Peter Gröner, Produktmanager der Business Unit Drehen bei EMAG, die technischen Merkmale, das Einsatzspektrum sowie die konstruktiven Überlegungen hinter dieser Maschine.

Herr Gröner, was war die Zielsetzung bei der Drehmaschine HSC 1?

Wir wollten eine kompakte und zugleich leistungsfähige CNC-Drehmaschine realisieren, die sich optimal für zweistufige Bearbeitungsprozesse – also OP 10 und OP 20 – eignet und eine Bearbeitung von der Stange ermöglicht. Dabei stand im Fokus, alle wesentlichen Anforderungen moderner Drehbearbeitung abzudecken: hohe Bearbeitungsgenauigkeit, stabile Zerspanung, kurze Rüstzeiten und gute Automatisierbarkeit. Die Maschine sollte sowohl in der Mittel- als auch Serienfertigung einsetzbar sein, ohne Kompromisse bei der Teilequalität oder Anlagenverfügbarkeit.

Was zeichnet das Maschinenkonzept technisch aus?

Im Zentrum steht ein stabil ausgelegtes Maschinenbett aus hochwertigem Guss. Dieses bildet die Basis für eine vibrationsarme und thermisch stabile Bearbeitung. Zudem ist die HSC 1 mit einer Haupt- und einer Gegenspindel ausgestattet. Beide Spindeln verfügen über eine C-Achse, die rotationssynchrone Fräs- und Bohroperationen ermöglicht. Die Spindelbohrung von 50 mm gewährleistet die effiziente Bearbeitung von Werkstücken aus Stangenmaterial. Größere Werkstücke können manuell beladen werden.

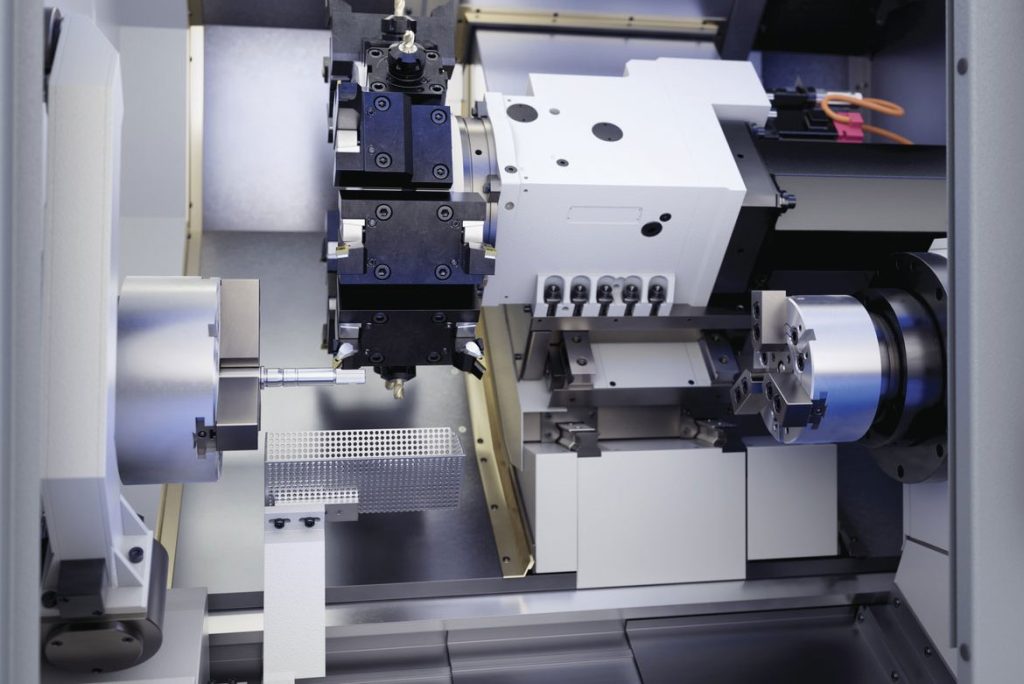

Arbeitsraum der HSC 1 mit Haupt- und Gegenspindel. Die Werkstückübergabe zwischen den Spindeln ermöglicht eine durchgängige OP 10 / OP 20-Fertigung.

Wie ist die Maschinenstruktur im Detail aufgebaut?

Die Maschine verfügt über drei Linearachsen (X, Y und Z) sowie jeweils eine C-Achse an Haupt- und Gegenspindel. Die X-Achse fährt 198 mm, die Y-Achse ±50 mm und die Z-Achse 570 mm. Die Y-Achse ist als Linearachse ausgeführt. Dadurch können exzentrische Konturen, Nuten, Querbohrungen oder ebene Flächen auf der Mantelfläche mit hoher Präzision eingebracht werden. Alle Achsen laufen auf vorgespannten Linearführungen mit Kugelgewindetrieben (Ø 32 mm). Die Eilgänge betragen bis zu 20 m/min in X und Z sowie 10 m/min in Y.

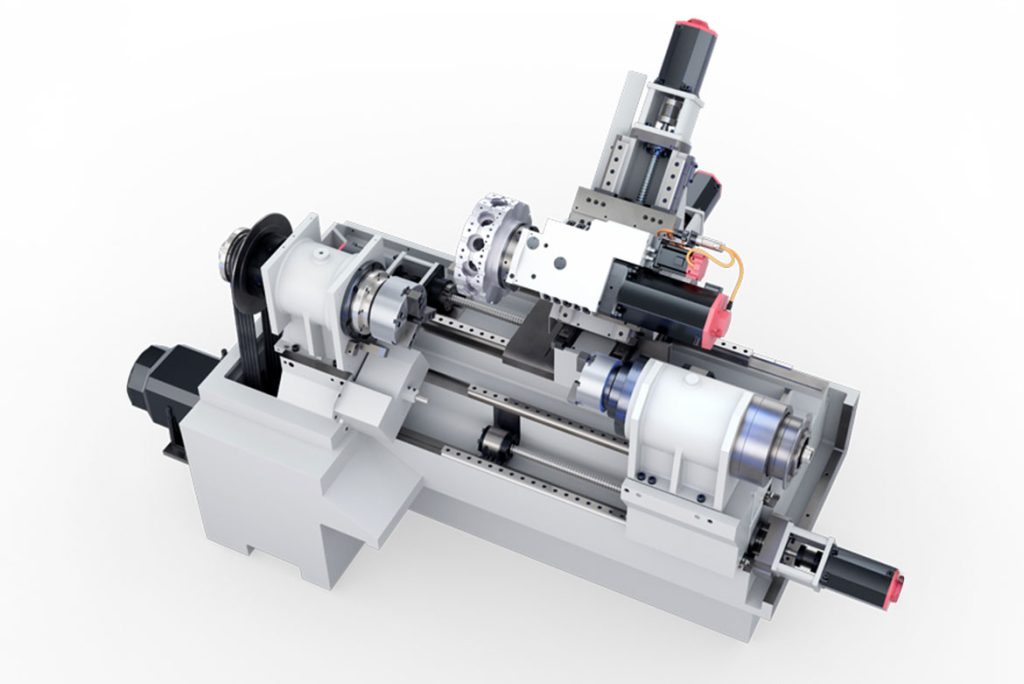

Konstruktiver Aufbau der HSC 1 mit drei Linearachsen (X, Y, Z) und jeweils einer C-Achse an Haupt- und Gegenspindel. Die Y-Achse mit ±50 mm Verfahrweg erweitert das Bearbeitungsspektrum um außermittige Fräs- und Bohroperationen.

Was bietet die Spindeltechnik?

Die Hauptspindel hat eine A2-6-Nase mit 63 mm Bohrung, geeignet für die Zuführung von Stangematerial bis zu 50 mm. Sie erreicht 4000 min⁻¹ und wird von einem 11 kW Motor (S6, 30 min) bzw. 9 kW Dauerleistung angetrieben. Die Gegenspindel – ebenfalls mit 4000 min⁻¹ – besitzt einen Flansch Ø 110 mm und bietet 7,5 kW im Kurzzeitbetrieb (5,5 kW Dauer). Beide Spindeln arbeiten unabhängig voneinander, was parallele Prozesse ermöglicht: Während an der Gegenspindel ein Teil fertigbearbeitet wird, kann die Hauptspindel bereits das nächste Werkstück aufnehmen. Die Bauteile können von der Hauptspindel an die Gegenspindel übergegeben werden. Das ermöglicht eine Bearbeitung der Rückseite.

Wie sieht es mit der Werkzeugtechnik aus?

Die HSC 1 verfügt serienmäßig über einen 12-fach-Servo-Revolver in BMT-55-Ausführung. Alle Stationen sind mit angetriebenen Werkzeugen bestückbar. Diese leisten bis zu 4,5 kW bei 5000 min⁻¹ und 18 Nm Drehmoment – ausreichend für typische Querbohrungen, Fräsnuten, Gewindefräsbearbeitungen oder leichte Planoperationen. Optional kann der Kunde auch einen 16-Stationen-Revolver wählen – wahlweise mit VDI-30 oder BMT-45. Das bringt mehr Werkzeuge ins System oder erlaubt den Einsatz von Schwesterwerkzeugen, was wiederum Rüstaufwand reduziert.

Welche Rolle spielt die Automatisierbarkeit?

Das Maschinenkonzept ist voll automatisierungsfähig. Die HSC 1 lässt sich mit einem Stangenlader kombinieren. Für die Entnahme steht ein Teilefänger zur Verfügung, der das Werkstück nach dem Abstechen aus dem Arbeitsraum ausschleust. Die Entsorgung der Späne erfolgt über einen integrierten Späneförderer. Optional sind automatische Arbeitsraumtüren, eine Chuck Air Blast-Funktion für die Spannfutterreinigung und Schnittstellen für Roboterverkettungen verfügbar. Damit ist ein weitgehend mannloser Betrieb – auch in Schichtsystemen – realisierbar.

Drehmaschine HSC 1 mit Stangenlader und Späneförderer für die automatisierte Bearbeitung.

Wie gewährleisten Sie die Bediener– und Wartungsfreundlichkeit?

Hier achten wir auf eine einfache Zugänglichkeit: Das Bedienpult ist seitlich angebracht sowie um 90° schwenkbar und der Innenraum dank großer Türen und LED-Beleuchtung gut einsehbar. Zudem verfügen wir über eine Servicetür zur Gegenspindel, ein herausziehbares Kühlsystem und eine Zentralschmierung. Die Werkzeugstandzeiten werden über die Steuerung überwacht – das Fanuc-System bietet hier eine zuverlässige Diagnose. Insgesamt ist die Maschine auf eine hohe Verfügbarkeit bei reduziertem Wartungsaufwand ausgelegt.

Für welche Anwendungen sehen Sie den typischen Einsatz der HSC 1?

Das Teilespektrum reicht von Wellen- und Getriebeteilen über Hydraulikgehäuse, Buchsen und Flansche bis hin zu Bauteilen für die Medizintechnik- oder Energiebranche. Die Maschine ist besonders vorteilhaft bei Werkstücken, die beidseitig bearbeitet werden müssen und zusätzlich Fräsmerkmale aufweisen. Die Kombination aus Gegenspindel, Y-Achse und angetriebenen Werkzeugen deckt eine große Bandbreite ab, insbesondere bei klein- und mittelgroßen Drehteilen mit anspruchsvoller Geometrie.