Stufenplaneten sind ein zentrales Bauteil in den Antriebssträngen von Elektrofahrzeugen. Diese Komponenten müssen hohe Präzisionsanforderungen erfüllen und gleichzeitig kosteneffizient in Serie produzierbar sein. Die Kombination aus geometrischer Komplexität und engen Toleranzvorgaben macht durchdachte Fertigungskonzepte erforderlich.

Konstruktive Merkmale und Toleranzanforderungen des Stufenplaneten

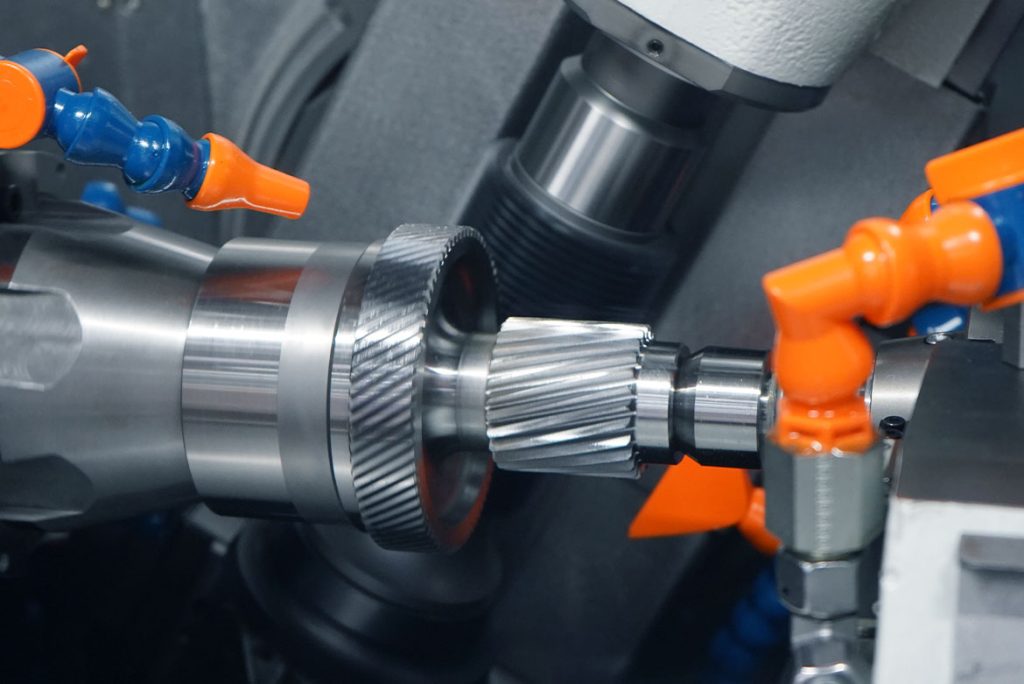

Der Stufenplanet zeichnet sich durch zwei unterschiedlich dimensionierte Verzahnungen aus, die auf einem gemeinsamen Grundkörper angeordnet sind. Die kleinere Innenverzahnung liegt dabei in unmittelbarer Nähe zu einem angrenzenden Absatz größeren Durchmessers, der als Schrägstirnverzahnung ausgeführt ist.

Für die Funktion im Planetengetriebe ist die präzise Orientierung beider Verzahnungen zueinander entscheidend. In der Praxis werden Positionstoleranzen von 0,03 mm bezogen auf den Teilkreis gefordert. Diese Anforderung resultiert aus der Notwendigkeit, eine gleichmäßige Lastverteilung im Planetengetriebe sicherzustellen. Abweichungen in der Winkellage würden zu erhöhtem Verschleiß, Geräuschentwicklung und einer reduzierten Lebensdauer des Getriebes führen.

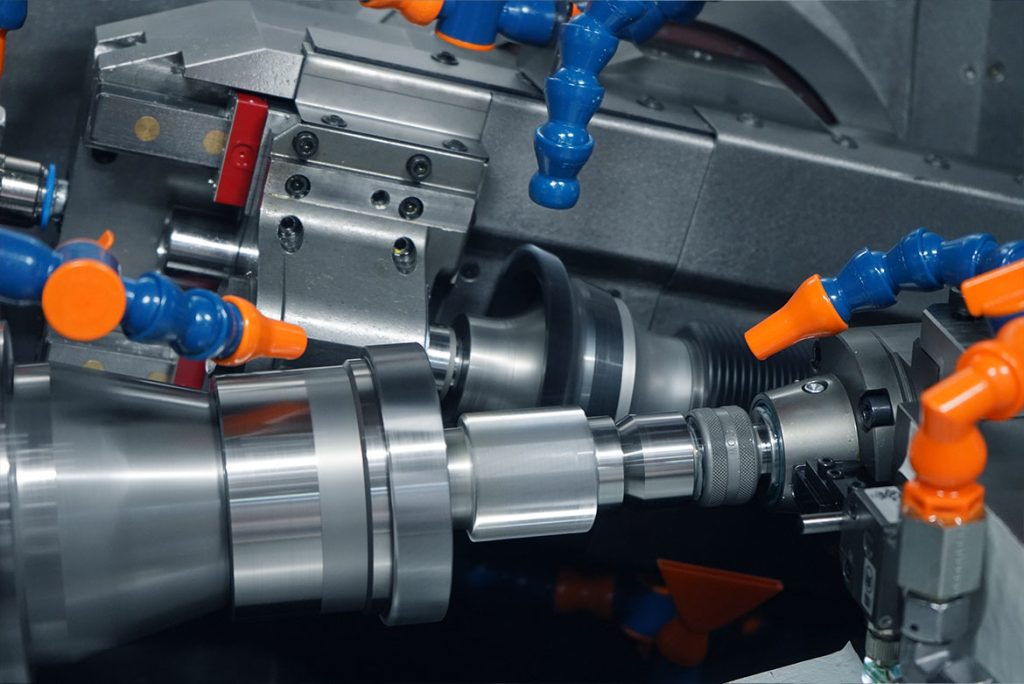

Stufenplanet mit zwei präzise zueinander orientierten Verzahnungen. Die unterschiedlichen Durchmesser und der damit einhergehende, beengte Raum für den Einsatz von Verzahnungswerkzeugen stellen besondere Anforderungen an die Fertigungstechnik.

Konventionelle Fertigungsstrategien und ihre Limitierungen

Bei der Fertigung von Stufenplaneten ergibt sich ein Problem aus der Geometrie selbst: Die innere Verzahnung liegt so nah an der angrenzenden Schulter, dass für das Wälzfräswerkzeug kein ausreichender Auslauf zur Verfügung steht. Ein konventionelles Wälzfräsen würde zu Kollisionen mit der angrenzenden Schulter führen. Als Alternative bliebe das Stoßen, ein diskontinuierliches Verfahren mit deutlich geringerer Produktivität, oder das Wälzschälen auf einer separaten Maschine.

Daher werden Stufenplaneten traditionell in zwei Aufspannungen auf einer Wälzfräs- und einer Wälzschäl- bzw. Wälzstoßmaschine gefertigt. In diesem Prozess wird zunächst die erste Verzahnung bearbeitet. Anschließend muss das Bauteil umgespannt werden, um die zweite Verzahnung zu bearbeiten. Dieses Vorgehen hat mehrere Nachteile:

Die mehrfache Handhabung führt zu Positionierfehlern, die sich direkt auf die Winkellage der Verzahnungen zueinander auswirken. Zusätzliche Mess- und Ausrichtoperationen sind erforderlich, um die geforderten Toleranzen einzuhalten. Dadurch verlängern sich die Durchlaufzeiten und die Fertigungskosten steigen an.

Oftmals bleibt nur die Lösung, beide Verzahnungen in einer Aufspannung durch Wälzschälen herzustellen, damit die Positioniergenauigkeit sichergestellt wird. Das bedeutete wiederum ein Verlust an Produktivität, da die große Verzahnung auch durch das effizientere Wälzfräsverfahren vorverzahnt werden könnte.

Prozessoptimierung durch kombinierte Wälzverfahren

Die Lösung liegt in der gezielten Kombination zweier Wälzverfahren innerhalb einer einzigen Aufspannung: Wälzschälen für die kleine, kollisionsträchtige Verzahnung und Wälzfräsen für die Außenverzahnung.

Beim Wälzschälen wird die kleine, kollisionsträchtige Verzahnung bearbeitet. Dabei greift ein wahlweise konisches Glockenschälrad oder ein zylindrisches Wälzschälrad kontinuierlich in das Werkstück ein und erzeugt die Verzahnung durch einen abwälzenden Schneidprozess. Der entscheidende Vorteil ist, dass das Schälrad nur einen sehr kleinen axialen Auslauf benötigt und daher auch bei begrenztem Bauraum eingesetzt werden kann. Die Bearbeitung erfolgt in mehreren Schnitten, wobei das Werkzeug schrittweise zugestellt wird, bis die Sollgeometrie erreicht ist.

Das Wälzschälverfahren ermöglicht die Bearbeitung schulternaher Verzahnungen ohne axialen Auslauf.

Nach Abschluss des Wälzschälens schwenkt der Fräskopf der HLC 150 H (maximaler Schwenkwinkel: 180 Grad) zur Bearbeitung der Außenverzahnung. Die größere Außenverzahnung wird nun mittels Wälzfräsen bearbeitet. Hierbei kommt ein mehrgängiger Wälzfräser zum Einsatz, der ein deutlich höheres Zerspanungsvolumen pro Zeiteinheit ermöglicht als das Wälzschälen. Die Schrägstirnverzahnung wird im Zweischnittverfahren gefertigt, was eine hohe Oberflächengüte bei gleichzeitig kurzen Bearbeitungszeiten garantiert.

Nach dem Wälzschälen schwenkt der Fräskopf zum Wälzfräsen der zweiten Verzahnung.

Technische Voraussetzungen

Die Realisierung dieser Verfahrenskombination stellt spezifische Anforderungen an die Werkzeugmaschine. Erforderlich ist ein Schwenkkopf mit ausreichendem Schwenkbereich, um beide Werkzeuge – Schälrad und Wälzfräser – in die erforderliche Arbeitsposition zum Werkstück zu platzieren.

Besonders relevant ist die Achsanordnung für diese Applikation. Der Fräskopf der Verzahnungsmaschine kann inklusive seines Rotationsmittelpunkts in der Vertikalen verfahren werden. Nur so wird der nötige Verfahrweg erreicht, um sowohl Wälzfräser als auch Schälräder für das jeweilige Bearbeitungsverfahren positionieren zu können. Ohne diese Möglichkeit lässt sich das Wälzschälen geometrisch nicht umsetzen.

Die HLC 150 H ist die passende Maschinenlösung für Stufenplaneten

Die HLC 150 H von EMAG erfüllt diese konstruktiven Anforderungen und ermöglicht die beschriebene Verfahrenskombination. Die Maschine verfügt über einen Fräskopf mit 180-Grad-Schwenkfunktion. Anhand eines automatischen Gegenlagers und einer automatischen Fräskopf-Schnittstelle ist der Werkzeugwechsel ohne den Einsatz von Werkzeugen möglich. So erfolgt der Werkzeugwechsel in unter zwei Minuten!

Aufgrund ihrer Konstruktion bietet die HLC 150 H die Möglichkeit, den Rotationspunkt des Fräskopfes vertikal zu verfahren. Dies ist eine Grundvoraussetzung für das Wälzschälen. Dieser Aufbau unterscheidet die Maschine von anderen Verzahnungsmaschinen und macht sie zur geeigneten Plattform für diese Verfahrenskombination.

Die Maschine ist mit wassergekühlten Direktantrieben sowohl am Fräskopf als auch an der Hauptspindel ausgestattet. Im Gegensatz zu Lösungen mit Reduktionsgetrieben eliminieren diese Direktantriebe jegliches Getriebespiel und mechanische Übertragungsfehler. Dies führt zu reproduzierbaren Ergebnissen und längeren Werkzeugstandzeiten.

Das Maschinenbett besteht aus Mineralguss und sorgt so für thermische Stabilität und Schwingungsdämpfung. Die Steuerungstechnik der HLC 150 H berechnet die komplexe Kinematik beider Verzahnungsverfahren automatisch. Ein speziell entwickelter Programmierdialog ermöglicht die NC-Programmgenerierung auf Basis eingegebener Verzahnungsdaten und Werkzeugparameter. Der Programmierer gibt die relevanten Geometriedaten ein und das System erzeugt automatisch das vollständige Bearbeitungsprogramm, wodurch sich die Programmierzeit im Vergleich zur manuellen NC-Programmierung deutlich reduziert.

Ein praxisrelevantes Detail ist die Werkzeugflexibilität: Die Maschine kann sowohl konische als auch zylindrische Wälzschälwerkzeuge einsetzen. Zylindrische Werkzeuge können häufiger nachgeschärft werden, erfordern jedoch einen sogenannten Mittenversatz bei der Einrichtung. Dieser wird von der Steuerung automatisch berechnet, sodass für den Maschinenbediener kein zusätzlicher Aufwand entsteht.

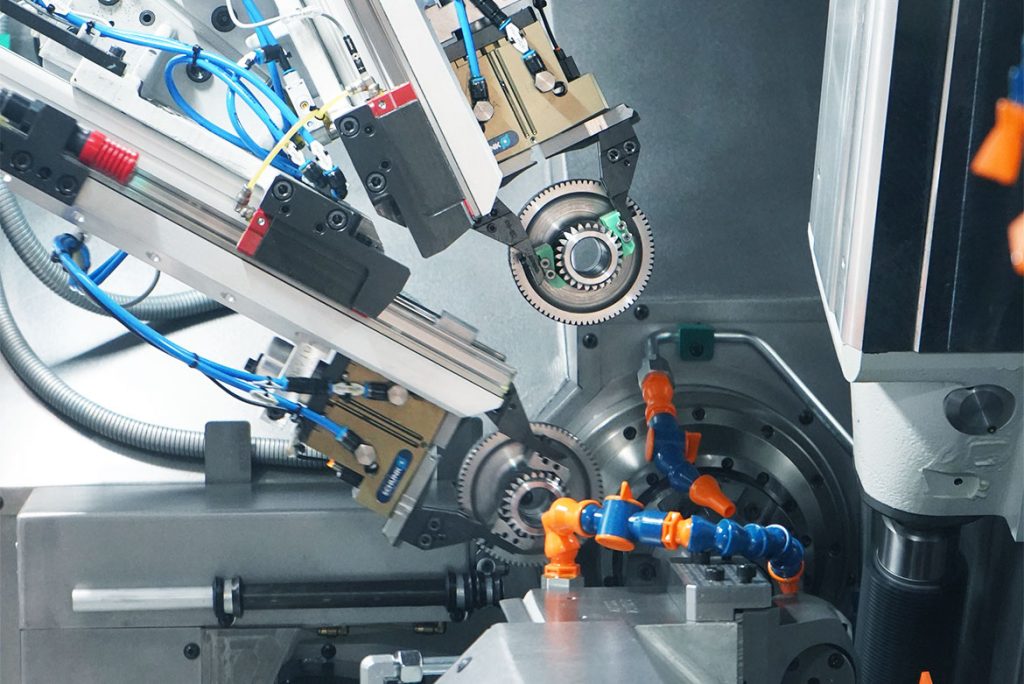

Die HLC 150 H von EMAG vereint Wälzschälen und Wälzfräsen in einer Maschine.

Wirtschaftliche Vorteile für die Serienfertigung – Einsparung von bis zu 30 %

Die Bearbeitung in einer Aufspannung eliminiert Fehlerquellen durch Umspannen und reduziert die Rüstzeiten signifikant. Die geforderte Positionstoleranz von 0,03 mm hinsichtlich der Winkellage beider Verzahnungen zueinander wird prozesssicher eingehalten, da beide Verzahnungen in einer Aufspannung bearbeitet werden.

Die Kombination der Verfahren nutzt die Stärken beider Technologien: Das Wälzschälen löst das Kollisionsproblem bei der schulternahen, kleinen Verzahnung, während das produktivere Wälzfräsen für die Außenverzahnung die Taktzeiten und die Werkzeugkosten minimiert. Im Vergleich zu einer reinen Wälzschäl-Strategie für beide Verzahnungen lassen sich Zeiteinsparungen von bis zu 30 % realisieren.

Für die Serienfertigung bietet die HLC 150 H verschiedene Automatisierungslösungen. Mit einem Ladeportal und Lineargreifer lassen sich Werkstücke bis 150 mm Durchmesser bei 10 kg Gewicht handhaben. Für kleinere, leichtere Bauteile bis 2,5 kg steht alternativ ein schnellerer Lader mit Doppelrotationsgreifer zur Verfügung, mit dem Span-zu-Span-Zeiten von unter fünf Sekunden realisierbar sind. Die Automatisierung kann je nach Losgröße und Produktionsstrategie von einfacher Handbeschickung über Magazinsysteme bis zur vollständigen Roboterzellen-Integration skaliert werden.

Das automatische Ladeportal mit Lineargreifer handhabt Werkstücke bis 150 mm Durchmesser und 10 kg Gewicht.

Ein praxisrelevanter Aspekt ist die Werkzeugwechselzeit. Durch ein automatisches Gegenlager lässt sich der Fräserwechsel auf der HLC 150 H in nur zwei Minuten durchführen. Das Gegenlager fährt per Knopfdruck automatisch zurück, die HSK-Schnittstelle öffnet sich, und ein vorgerüstetes Werkzeug kann eingebaut werden. Diese kurze Rüstzeit wirkt sich direkt auf die Maschinenverfügbarkeit aus – ein entscheidender Faktor bei der Kalkulation von Stückkosten.

Die HLC 150 H ist standardmäßig mit FANUC-Steuerung ausgestattet. Für Unternehmen mit entsprechenden Anforderungen – beispielsweise im Rahmen von Key-Account-Geschäften – ist auch eine Siemens-Steuerung verfügbar. Die Lieferzeit beträgt aktuell sieben Monate.

Erweiterungspotenziale: Anfasen und Zusatzoperationen

Eine sinnvolle Ergänzung der Prozesskette stellt das Anfasen der Verzahnungen dar. Die HLC 150 H verfügt über drei zusätzliche NC-gesteuerte Achsen für Hilfswerkzeuge. Diese können für verschiedene Zusatzoperationen genutzt werden: Entgraten mittels Entgratscheibe, Schwingungsreduktion durch den Einsatz von Dämpfungsköpfen oder der Einsatz von Sensoren zur Werkstückorientierung.

Der besondere Vorteil der NC-gesteuerten Hilfswerkzeuge liegt in der Reproduzierbarkeit: Bei wiederholten Rüstvorgängen müssen die Positionen nicht manuell neu eingerichtet werden. Das Programm wird aufgerufen, und die Hilfswerkzeuge fahren automatisch in ihre gespeicherten Positionen – eine weitere Reduzierung der Rüstzeiten.

Für das Anfasen der Verzahnungen kann das RGC-Verfahren (Radial Gear Chamfering) auf der HLC 150 H implementiert werden. Ein Formfräser interagiert mit den beiden Zahnflanken durch kontinuierliches Zykloidenfräsen und erzeugt definierte Fasen am Verzahnungsprofil. Dies schützt die Verzahnung bei der weiteren Handhabung und im späteren Betrieb vor Ausbrüchen und Kantenbeschädigungen. Die Integration dieses Arbeitsschrittes in die Komplettbearbeitung erhöht den Wertschöpfungsgrad pro Aufspannung weiter.

Die Maschine bietet darüber hinaus Möglichkeiten für kleinere Drehoperationen. In der Vergangenheit wurden bereits Lösungen umgesetzt, bei denen Wendeschneidplatten am Fräskopf oder an Hilfswerkzeugen angebracht wurden, um zusätzliche Bearbeitungen wie Rändelrollen oder leichte Überdrehungen durchzuführen. Diese Flexibilität ermöglicht es, auch Bauteilvarianten mit erweiterten Anforderungen auf einer Maschine zu fertigen.

Prozessintegration als Schlüssel zur Wirtschaftlichkeit

Die Fertigung von Stufenplaneten für E-Antriebe erfordert ein tiefes Verständnis der Wechselwirkungen zwischen Bauteilgeometrie, Toleranzanforderungen und verfügbaren Fertigungsverfahren. Die gezielte Kombination von Wälzschälen und Wälzfräsen in einer Aufspannung stellt eine technisch und wirtschaftlich effiziente Lösung dar.

Mit Maschinen wie der HLC 150 H von EMAG, die konstruktiv auf diese Verfahrenskombination ausgelegt sind, lassen sich die beschriebenen Prozesse in der Praxis umsetzen. Die Verfügbarkeit von Direktantrieben, NC-gesteuerten Hilfswerkzeugen und flexiblen Automatisierungslösungen ermöglicht eine wirtschaftliche Serienfertigung bei gleichzeitig hoher Prozesssicherheit.

Die Bearbeitung von Verzahnungskomponenten für elektrische Antriebsstränge wird auch zukünftig von steigenden Qualitätsanforderungen bei gleichzeitig zunehmendem Kostendruck geprägt sein. Integrierte Fertigungskonzepte, die mehrere Bearbeitungsverfahren intelligent kombinieren, werden daher zukünftig zum Standard in der Getriebefertigung.