Die Fertigungsindustrie sieht sich mit der Herausforderung konfrontiert, Produktionsflächen effizienter zu nutzen und gleichzeitig die Prozesszeiten zu verkürzen. Bei der Bearbeitung von Flanschteilen, wie beispielsweise Differentialgehäusen, sind in der konventionellen Fertigung mehrere separate Bearbeitungsstationen erforderlich. Die VT 200 CNC Drehmaschine mit Gegenspindeloption zeigt, wie moderne Drehmaschinen durch Prozessintegration diese Anforderungen erfüllen können.

Maschinen

Die spanende Bearbeitung dünnwandiger Werkstücke stellt in der Fertigungstechnik eine komplexe Aufgabenstellung dar. Insbesondere gehärtete Ringe und Zahnräder weisen nach dem Wärmebehandlungsprozess erhebliche Formabweichungen auf. Diese Bauteile zeigen typischerweise elliptische, kartoffelförmige oder dreieckige Konturen anstelle der geforderten Kreisform. Bei der anschließenden Bearbeitung auf einer Drehmaschine führen dann konventionelle Spannsysteme häufig nicht zu den geforderten Rundheitstoleranzen.

Das zentrale Problem liegt einerseits in der Formabweichung des Spanndurchmessers andererseits in der Wechselwirkung zwischen Spanntechnik und Schneidkräften. Klassische Membranspannfutter, Spannzangenfutter oder Zentrier- und Planspannfutter können zwar eine mechanische Fixierung gewährleisten, jedoch entstehen bei unrunden Werkstücken zwangsläufig Deformationen sowie freie Bogensegmente zwischen den Spannpunkten. An diesen Stellen drückt der Drehstahl das dünnwandige Bauteil nach außen, was nach dem Rückfedern zu zusätzlichen Formabweichungen führt. Selbst mit optimierter Spanntechnik sind bei konventionellen Verfahren Rundheitswerte von 20 bis 30 µm häufig das erreichbare Limit.

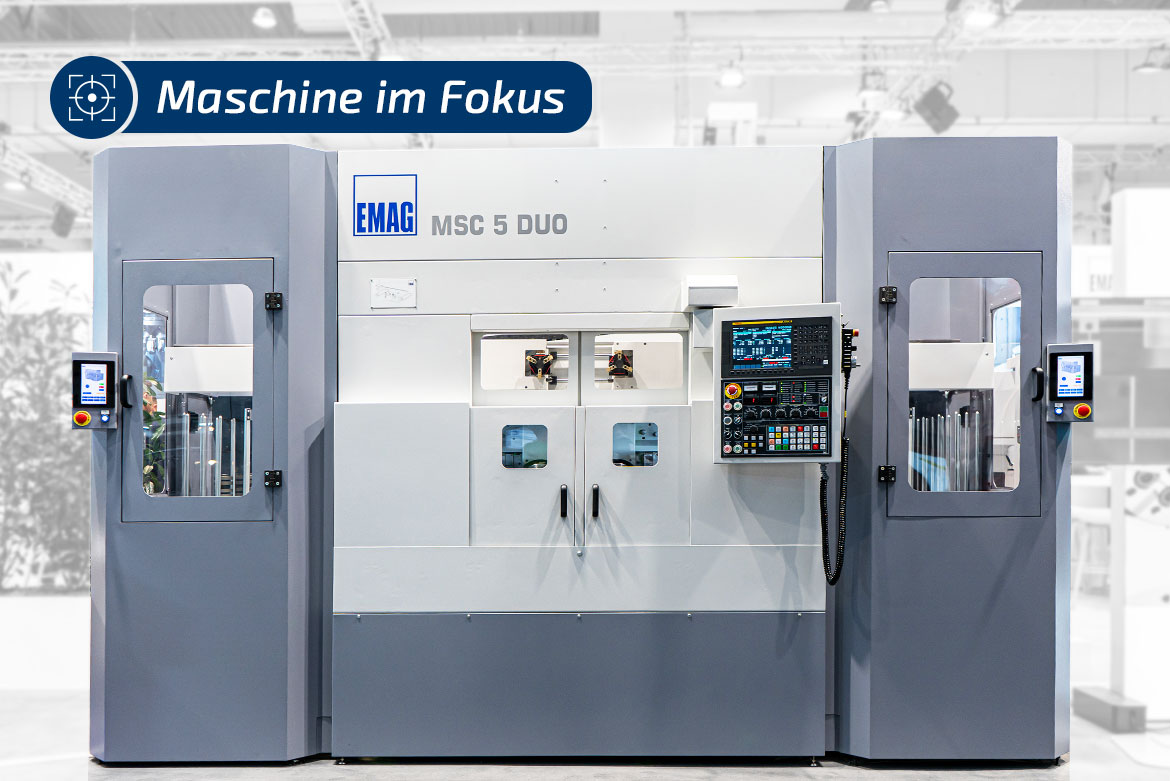

Die automatisierte Fertigung von Drehteilen in mittleren und großen Serien erfordert CNC–Drehmaschinen, die Produktivität, Prozesssicherheit und Wirtschaftlichkeit miteinander verbinden. Die MSC 5 DUO aus der Classic-Serie von EMAG adressiert diese Anforderungen mit einer konsequent auf Automatisierung ausgelegten Maschinenkonfiguration. Als vollautomatisierte CNC–Drehmaschine mit Doppelspindel-Konzept positioniert sich die Maschine im Segment der kompakten Fertigungszellen für Werkstücke bis 120 mm Durchmesser und 85 mm Länge.

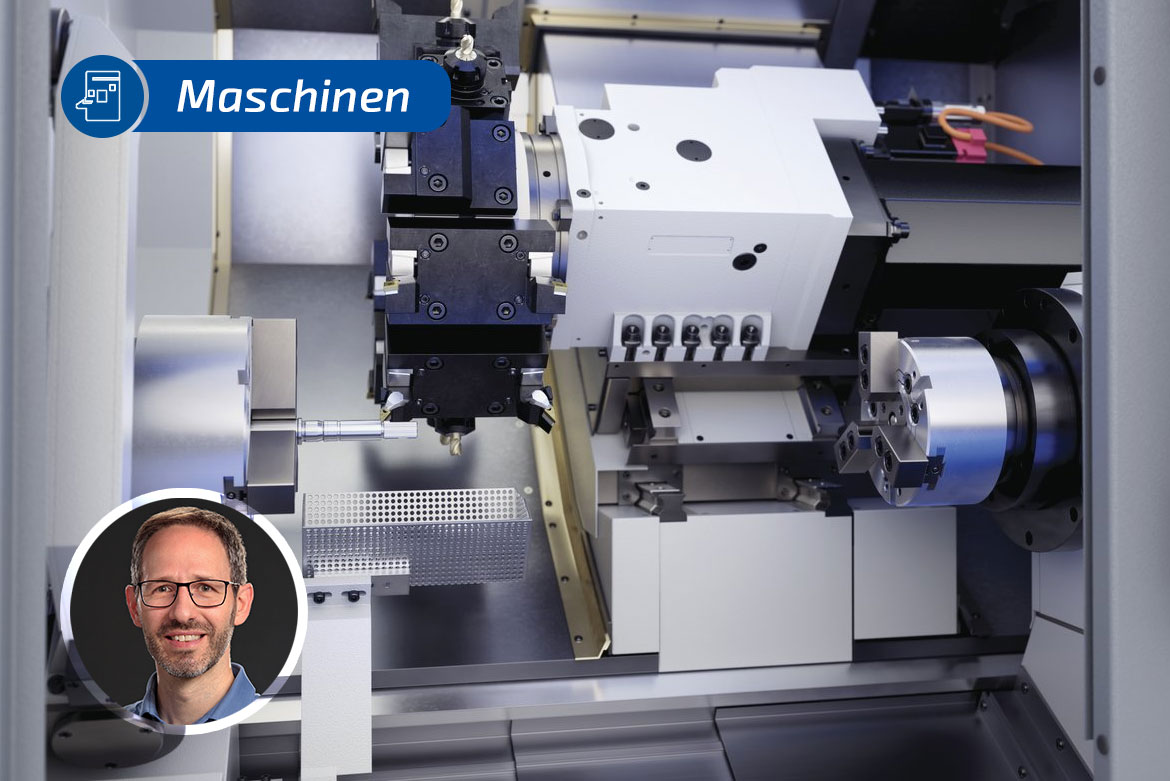

Daniel Rujanoski ist Director Global Sales & Applications bei EMAG LaserTec und verantwortet den technischen Vertrieb sowie das Laser Application Center. Im Gespräch erläutert der Experte für Laserschweißtechnik die technischen Besonderheiten und wirtschaftlichen Vorteile der neuen ELC 6i – einer standardisierten Laserschweißzelle für Powertrain-Komponenten.

Stufenplaneten sind ein zentrales Bauteil in den Antriebssträngen von Elektrofahrzeugen. Diese Komponenten müssen hohe Präzisionsanforderungen erfüllen und gleichzeitig kosteneffizient in Serie produzierbar sein. Die Kombination aus geometrischer Komplexität und engen Toleranzvorgaben macht durchdachte Fertigungskonzepte erforderlich.

Doppelschrägverzahnungen sind eine spezielle Art von Zahnrädern, bei der zwei spiegelbildlich ausgerichtete Schrägverzahnungen auf einer Welle realisiert werden. Diese Verzahnung kann hohe Beanspruchungen aufnehmen und ist deutlich günstiger herzustellen als Pfeil– (Herringbone-) Verzahnungen. Doppelschrägverzahnungen nutzen den Vorteil der Schrägverzahnungen, die hohen Belastungen aufnehmen können, aber gleichzeitig durch die siegelbildliche Anordnung die Axialkräfte kompensieren.

Die USC 21 von EMAG ist eine leistungsstarke Spezialmaschine für die präzise Bearbeitung von Rohrenden und OCTG-Komponenten. Sie deckt das gesamte Spektrum von API-, GOST- bis hin zu Integral- und Premium-Gewinden zuverlässig und flexibel ab – und das bei höchster Fertigungsgenauigkeit.

Das Drehen von Kugeln, insbesondere in sicherheitsrelevanten Bereichen wie der Automobilindustrie, stellt höchste Anforderungen an Präzision, Wiederholgenauigkeit und Taktzeit. Bauteile wie Kugelzapfen in Kugelgelenken übernehmen in Lenkung und Fahrwerk eine zentrale Rolle. Ihre Fertigung erfordert modernste Drehtechnologie – insbesondere dann, wenn es um große Stückzahlen und wirtschaftliche Prozesse geht.

Die Anforderungen an CNC-Drehmaschinen sind klar definiert: maximale Prozesssicherheit, hohe Bearbeitungspräzision, flexible Einsatzmöglichkeiten und eine gute Integrierbarkeit in automatisierte Fertigungslinien. Gerade bei Werkstücken, die eine beidseitige Bearbeitung sowie zusätzliches Fräsen oder Bohren erfordern, ist ein durchdachtes Maschinenkonzept gefragt. Die HSC 1 von EMAG hat genau diese Aspekte im Blick. Im Interview erläutert Peter Gröner, Produktmanager der Business Unit Drehen bei EMAG, die technischen Merkmale, das Einsatzspektrum sowie die konstruktiven Überlegungen hinter dieser Maschine.

EMAG hat kürzlich die CNC-Universaldrehmaschine USC 850 vorgestellt – eine präzise und leistungsstarke Drehmaschine für große Werkstücke. Im folgenden Interview erläutert Bernd Scheschy, Technischer Vertrieb in der Business Unit Drehen, die technischen Besonderheiten dieser Maschine.