EMAG hat kürzlich die CNC-Universaldrehmaschine USC 850 vorgestellt – eine präzise und leistungsstarke Drehmaschine für große Werkstücke. Im folgenden Interview erläutert Bernd Scheschy, Technischer Vertrieb in der Business Unit Drehen, die technischen Besonderheiten dieser Maschine.

Herr Scheschy, die EMAG USC 850 ist als neue CNC-Universaldrehmaschine angekündigt. Was zeichnet diese Maschine aus und für welche Einsatzbereiche wurde sie entwickelt?

Die USC 850 ist eine Universaldrehmaschine, die speziell für die präzise und effiziente Bearbeitung großer Drehteile entwickelt wurde. Wir sprechen hier von einer Maschine, die durch ihre robuste Bauweise, modernste CNC-Steuerungstechnik und exzellente Bearbeitungsgenauigkeit überzeugt. Konkret bedeutet das: Mit einem maximalen Drehdurchmesser von 600 mm und einer Drehlänge von 1.850 mm bietet die USC 850 eine außergewöhnliche Bearbeitungsflexibilität. Selbst Werkstücke mit einem Gewicht von bis zu 3.000 kg können mithilfe des Reitstocks sicher gespannt und bearbeitet werden. Die Fertigungsgenauigkeit liegt im Toleranzbereich IT6 und erfüllt damit höchste Ansprüche an Maßhaltigkeit und Oberflächengüte. Die Maschine wurde vor allem für Anwender in anspruchsvollen Branchen entwickelt: Automobilzulieferer, Luft- und Raumfahrt oder allgemeiner Maschinenbau – überall dort, wo große rotationssymmetrische Präzisionsteile wirtschaftlich gefertigt werden müssen. Kurz: Die USC 850 vereint hohe Präzision und Produktivität bei der Bearbeitung großer Werkstücke.

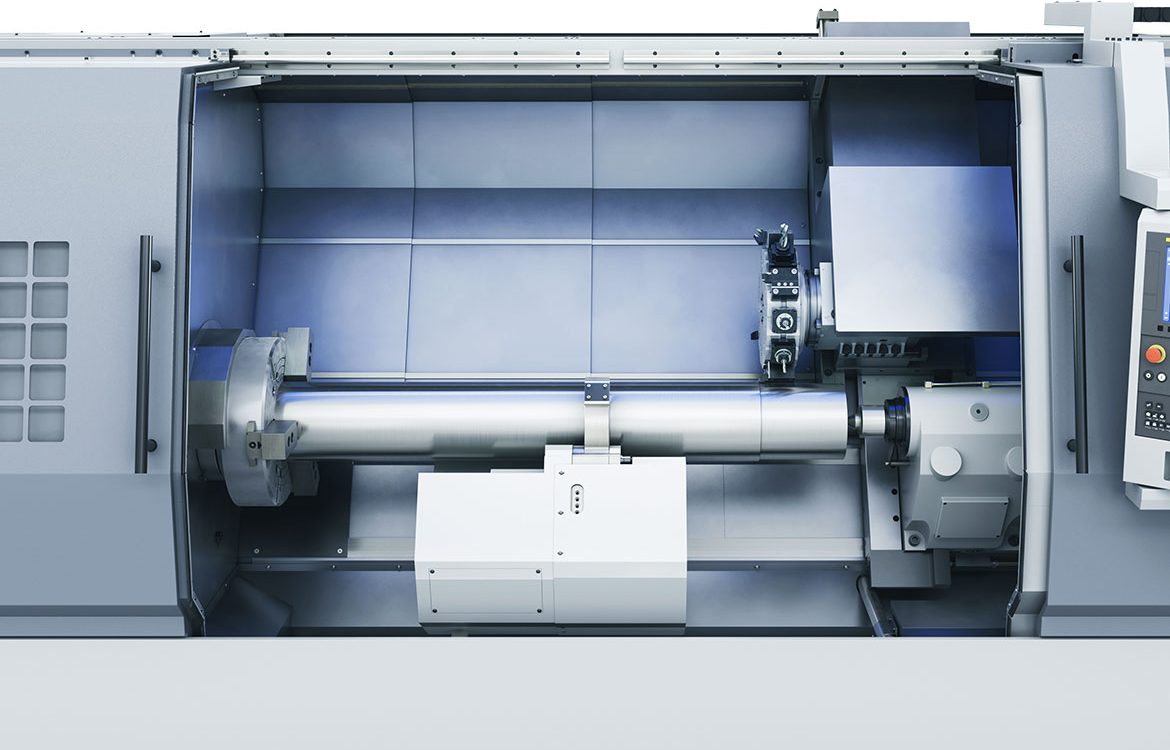

Außenansicht der Universaldrehmaschine USC 850 mit geschlossenem Gehäuse, CNC-Bedienpanel und stabiler Maschinenstruktur für anspruchsvolle Zerspanungsaufgaben.

Können Sie uns etwas über die Maschinenkonstruktion der USC 850 erzählen? Wie stellt die Konstruktion sicher, dass auch sehr große Werkstücke präzise bearbeitet werden können?

Ein zentrales Merkmal der USC 850 ist der besonders stabile Maschinenaufbau. Das Maschinenbett ist in 60°-Schrägbettbauweise ausgeführt. Diese Schrägbettkonstruktion sorgt – zusammen mit dem massiven Unterbau – für eine außergewöhnlich hohe statische und dynamische Steifigkeit sowie eine optimale Schwingungsdämpfung. Vibrationen bei der Bearbeitung werden so auf ein Minimum reduziert, was für eine gleichbleibend hohe Fertigungsqualität enorm wichtig ist. Außerdem verwenden wir hochwertiges Gusseisen: Bett, Schlitten und andere tragende Bauteile bestehen aus Grauguss, der zweifach spannungsarm geglüht wurde. Dadurch werden materialbedingte Verformungen praktisch eliminiert, sodass die Maschine auch langfristig maßgenau arbeitet. Ein weiterer Punkt betrifft die Führungen: Anstelle von Wälzführungen werden gehärtete Flachführungen mit großen Auflageflächen eingesetzt. Diese führen die Achsen auch bei hohen Belastungen präzise und nahezu verschleißfrei. Insgesamt ergibt sich ein steifer und robust gedämpfter Grundkörper. Für den Anwender bedeutet das: Die Maschine bleibt auch bei schweren Werkstücken und anspruchsvollen Schnitten ruhig und garantiert höchste Präzision.

Stichwort Hauptspindel – welche Eigenschaften hat die Spindel der USC 850 und was bedeutet das für die Zerspanungsleistung?

Die Hauptspindel ist ein weiterer entscheidender Faktor für die Leistungsfähigkeit der USC 850. Wir haben hier eine Hochleistungsspindeleinheit verbaut, die sowohl in puncto Leistung als auch Präzision Maßstäbe setzt. Konkret liefert die Spindel eine Dauerleistung von 30 kW, kurzzeitig (für 30 Minuten) sind sogar 37 kW abrufbar. Damit lassen sich auch schwer zerspanbare Werkstoffe effizient bearbeiten. Der Antrieb der Spindel erfolgt über ein Riemengetriebe mit zweistufiger Übersetzung. Das heißt, es gibt zwei Drehzahlbereiche: einen unteren Gang von 10 bis 850 min-1 und einen oberen Gang von 30 bis 1.500 min-1. Dadurch steht im unteren Bereich ein sehr hohes Drehmoment zur Verfügung, während im oberen Bereich die für kleinere Durchmesser erforderliche Drehzahl erreicht werden kann – insgesamt also eine flexible Anpassung an unterschiedliche Bearbeitungsaufgaben. Wichtig ist auch die Spindellagerung: Wir verwenden eine Kombination aus Präzisions-Schrägkugellagern und zweireihigen Zylinderrollenlagern. Diese Lagerkombination verleiht der Spindel eine hervorragende Steifigkeit und sorgt für einen präzisen Rundlauf auch unter höchster Belastung. Die gesamte Spindeleinheit wird mit größter Sorgfalt montiert, feingewuchtet und einem optimierten Einlaufprozess unterzogen – das Ergebnis sind Rundlaufgenauigkeiten im Mikrometerbereich. In der Praxis bedeutet dies, dass das Werkstück mit minimalem Schlag in der Spindel läuft, was für die Maßhaltigkeit z.B. von Präzisionshülsen oder Lagern entscheidend ist. Erwähnenswert ist auch der große Spindeldurchlass von 135 mm. Damit können auch lange Stangenmaterialien durch die Spindel gespannt werden. Zusammengefasst: Die Hauptspindel der USC 850 bietet hohe Leistung in zwei Drehzahlbereichen und garantiert dabei höchste Laufgenauigkeit – eine Grundvoraussetzung für die effiziente Bearbeitung großer Werkstücke.

Der Name Universaldrehmaschine deutet ja bereits auf flexible Bearbeitungsmöglichkeiten hin. Welche Rolle spielt der Werkzeugrevolver bei der USC 850 und welche zusätzlichen Bearbeitungen sind damit möglich?

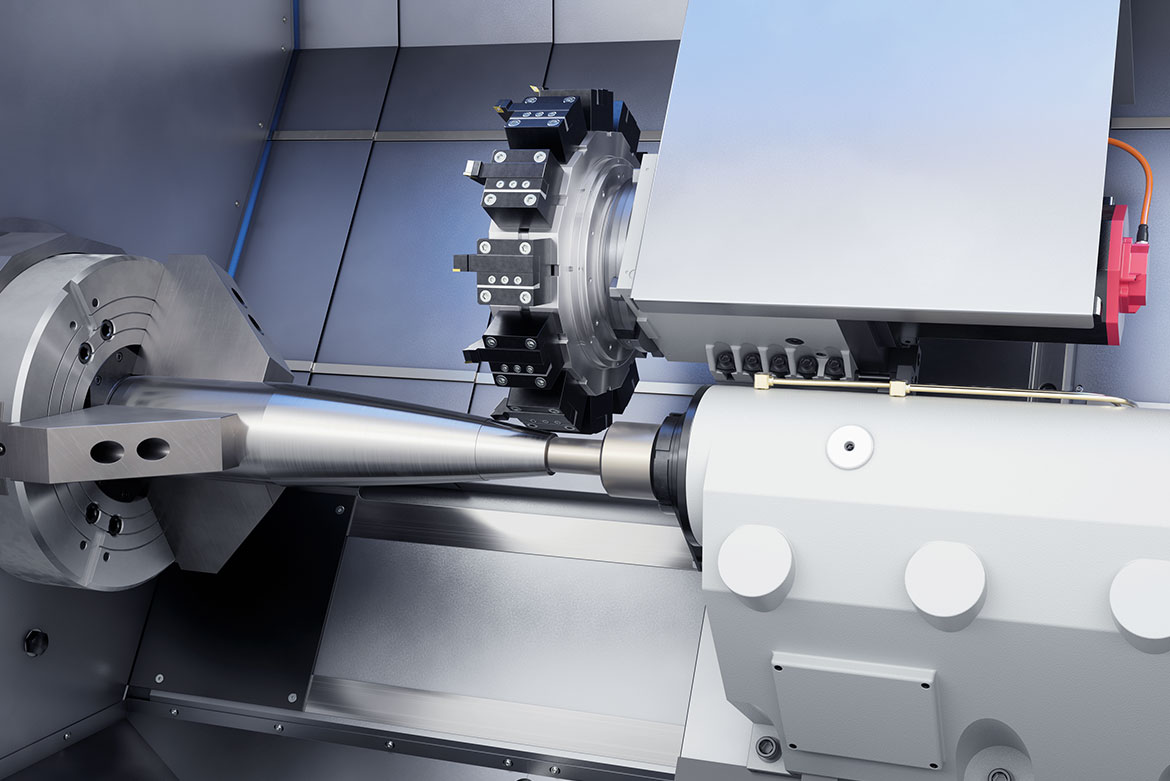

Der Werkzeugrevolver ist in der Tat ein Schlüssel zur Flexibilität der USC 850. Wir verwenden hier einen BMT65-Revolver mit zwölf Stationen. Das heißt, er kann bis zu zwölf Werkzeuge aufnehmen, wobei alle Stationen für angetriebene Werkzeuge ausgelegt sind. Die angetriebenen Werkzeuge – also Fräs- oder Bohrwerkzeuge im Revolver – erreichen Drehzahlen von bis zu 3.000 min-1 und werden von einem eigenen Antrieb mit 3,7 kW (kurzzeitig 5,5 kW) Leistung versorgt. Damit ist es möglich, neben der reinen Drehbearbeitung eine Vielzahl von Fräs- und Bohrbearbeitungen in einer Aufspannung durchzuführen. So können beispielsweise Querbohrungen, Einstiche, Planschultern oder Gewinde direkt auf der Drehmaschine bearbeitet werden, ohne das Werkstück in eine Fräsmaschine einspannen zu müssen. Die Werkzeugaufnahmen im Revolver sind sehr großzügig dimensioniert: Wir können Drehwerkzeuge bis zu einem Schaftquerschnitt von 25 × 25 mm und Bohrstangen bzw. Bohrwerkzeuge bis zu einem Durchmesser von 50 mm einsetzen. Damit wird ein breites Spektrum an Zerspanungswerkzeugen abgedeckt. Besonders hervorzuheben ist die innere Kühlmittelzufuhr durch den Revolver. Das Kühlmittel wird direkt durch den Revolver und das Werkzeug an die Schneide geführt. Dies gewährleistet eine gezielte Kühlung direkt an der Schnittstelle und verbessert sowohl die Standzeit der Werkzeuge als auch die Oberflächengüte der Werkstücke erheblich. Darüber hinaus ist der Revolver äußerst robust ausgeführt und verfügt über eine präzise Indexierung. Selbst schwere Schrupp- und Schlichtbearbeitungen sind so mit hoher Maßgenauigkeit möglich. Ein hydraulisches Klemmsystem hält den Revolver während der Bearbeitung auch bei hohen Schnittkräften absolut sicher in Position. Nicht zu vergessen: Die USC 850 verfügt über eine C-Achse an der Spindel, die eine feinfühlige Positionierung der Werkstücke ermöglicht. Die C-Achse ist CNC-gesteuert und ermöglicht eine exakte Ausrichtung des Werkstücks für Fräs- und Bohrarbeiten – sie erreicht eine Positioniergenauigkeit von etwa 0,0175°. So können beispielsweise Flächen oder Bohrungen mit hoher Winkelgenauigkeit am Umfang eines Werkstücks angebracht werden. Zusammengefasst ermöglicht der Werkzeugrevolver in Kombination mit der C-Achse die Komplettbearbeitung: Drehen, Bohren, Fräsen – alles in einer Maschine und in einer Aufspannung. Das spart Rüstzeit, vermeidet Positionsungenauigkeiten durch Umspannvorgänge und erhöht die Prozessgenauigkeit und Wirtschaftlichkeit erheblich.

Arbeitsraum der USC 850 mit robustem 60°-Schrägbett, BMT65-Werkzeugrevolver und hydraulischem Reitstock für große Werkstücke.

Große und lange Werkstücke stellen besondere Anforderungen an die Spannung und Stabilität während der Bearbeitung. Welche Ausstattung bietet die USC 850, um sehr lange oder dünnwandige Werkstücke präzise bearbeiten zu können?

Für Werkstücke, insbesondere wenn sie lang und relativ dünnwandig sind, muss die Maschine eine stabile Abstützung gewährleisten, um Schwingungen oder Verformungen zu vermeiden. Dafür ist die USC 850 bestens gerüstet. Zum einen verfügt sie über einen robusten hydraulischen Reitstock. Dieser Reitstock dient bei langen Werkstücken zur Abstützung des freien Werkstückendes. Die Pinole hat einen Durchmesser von 150 mm und einen Hub von ebenfalls 150 mm. In der Pinole befindet sich ein Zentrierkegel MK6, auf den eine Zentrierspitze oder eine mitlaufende Körnerspitze aufgesetzt werden kann, um das Werkstückende exakt zu zentrieren. Die Reitstockpinole wird hydraulisch positioniert und geklemmt und kann entweder über ein CNC-Programm oder manuell über ein Fußpedal verfahren werden. Zum anderen kann die Maschine – insbesondere für sehr lange oder dünnwandige Werkstücke – mit einer hydraulischen Lünette (Steady Rest) ausgerüstet werden. Die Lünette ist am Maschinenbett befestigt und stützt das Werkstück in der Regel in der Mitte oder an einer geeigneten Stelle über den Durchmesser ab. Unsere Lünetten decken Spannbereiche mit einem Durchmesser von 30 mm bis 245 mm ab.

Können Sie uns ein Beispiel für ein typisches Werkstück nennen, für das sich die USC 850 besonders gut eignet?

Ein Werkstück, das derzeit sehr stark nachgefragt wird, sind Hülsen mit einem Durchmesser von 155 mm. Hierfür haben wir spezielle Prozesse und Bearbeitungstechnologien entwickelt, sowohl für die Außen- als auch für die Innenbearbeitung. Bei einer 155 mm Artilleriegeschosshülse handelt es sich typischerweise um ein relativ langes, zylindrisches Werkstück mit einer vergleichsweise dünnen Wandstärke. Ohne Abstützung könnte eine solche Hülse unter dem Werkzeugdruck schwingen oder sich minimal durchbiegen, was die Maßhaltigkeit beeinträchtigen würde. Durch den Einsatz des Reitstocks in Kombination mit der Lünette wird das Werkstück jedoch an beiden Enden (und ggf. zusätzlich in der Mitte) sicher gehalten. Schwingungen werden unterdrückt und die Form bleibt stabil. So können wir über die gesamte Länge der Hülse konstant präzise drehen, bohren und bei Bedarf auch fräsen, ohne z.B. Ovalitäten oder Wanddickenabweichungen zu riskieren. In der Praxis hat sich gezeigt, dass die USC 850 gerade bei solchen Aufgaben ihr volles Potenzial ausspielt: Lange Geschosshülsen oder ähnliche Bauteile können in einer oder zwei Aufspannungen mit hoher Präzision fertig bearbeitet werden. Die hydraulischen Spannkräfte der Lünette sind übrigens feinfühlig einstellbar und werden digital angezeigt, sodass man den Anpressdruck jederzeit im Griff hat – wichtig, um das Werkstück festzuspannen, ohne es zu verformen.

Arbeitsraum der Universaldrehmaschine USC 850 mit einer eingespannten 155-mm-Artilleriegeschosshülse, unterstützt durch den hydraulischen Reitstock zur vibrationsfreien Präzisionsbearbeitung.

Ein Wort zur Steuerung und Bedienung: Welche CNC-Steuerung kommt bei der USC 850 zum Einsatz und welche Vorteile bietet sie dem Anwender?

Bei der Steuerung setzen wir auf ein bewährtes System von FANUC. Konkret ist die USC 850 mit der CNC-Steuerung FANUC 0i-TF ausgestattet. Diese Steuerung bietet alle notwendigen Funktionen für die komplexe Mehrachsbearbeitung, wie sie bei dieser Maschine gefordert ist. Für den Bediener bedeutet dies, dass er ein leistungsfähiges und gleichzeitig vertrautes CNC-System vor sich hat, das eine einfache Programmierung und eine zuverlässige Ablaufsteuerung ermöglicht. Die FANUC 0i Serie ist weltweit in vielen Werkstätten im Einsatz. Grund dafür ist sowohl ihre Zuverlässigkeit als auch die kurze Einarbeitungszeit der Bediener – ein Vorteil in der Praxis. Ein weiterer wichtiger Aspekt ist die Langlebigkeit der elektronischen Komponenten. Wir haben die gesamte Elektronik in einem klimatisierten Schaltschrank der Schutzart IP54 untergebracht. So können Temperaturschwankungen, Staub oder Ölnebel der Steuerungselektronik nichts anhaben. Auch in rauer Produktionsumgebung arbeitet die Elektrik so mit konstanter Temperatur und ist vor Verschmutzung geschützt, was die Betriebssicherheit erheblich erhöht. Aus Bedienersicht bietet die Steuerung neben der Programmierbarkeit über G-Code natürlich auch komfortable Features wie Zyklen für Dreh- und Fräsoperationen, grafische Unterstützung und Ähnliches – wir haben darauf geachtet, dass die täglichen Abläufe effizient ablaufen können.